БУНКЕРА И ЗАТВОРЫ

Бункера. При расчете и конструировании бункерного устройства можно выделить следующие этапы:

1) задание технических требований к бункеру, как к звену в технологическом процессе (объем, ориентировочные геометрические размеры, значение массового расхода сыпучего материала, максимальная длительность хранения и т. д.);

2) определение физико-механических характеристик сыпучего материала;

3) выбор формы бункера, определение угла наклона стенок, размера и формы выпускного отверстия в зависимости от физико- механических характеристик сыпучего материала и материала стенок бункера, оценка ожидаемого массового расхода;

4) прочностной расчет бункера;

5) определение необходимости применения побудителя истечения, обоснование его типа и энергетических возможностей.

Содержание первого этапа определяется конкретными условиями производства. Решение последующих этапов составляет задачи методов расчета бункерного оборудования [11].

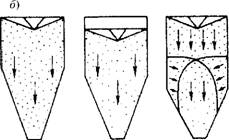

Типы бункеров. Установлено, что в зависимости от свойств сыпучего материала, а также формы и размеров емкости возникают различные виды движения сыпучего материала (рис. 2.2.32) Первой формой истечения - истечения с трубообразованием (funnel flow) называется образование над выпускным отверстием узкой зоны движения, вокруг которой сыпучий материал неподвижен. Второй формой истечения (mass flow) называют процесс, когда сыпучий материал образует область малоподвижного или полностью неподвижного материала только в нижней зоне аппарата. Между указанными предельными состояниями возникают промежуточные, которые могут существовать длительное время. Вследствие этого многочисленные экспериментальные данные по исследованию движущегося слоя сыпучего материала достаточно разноречивы.

Возникновение той или иной формы движения материала непосредственно связано с напряженным состоянием в емкости перед выпуском сыпучей среды. Первая форма движения возникает в начальный период выпуска из плотного зернистого слоя, а возникновению второй способствует разрыхление слоя, например при длительном выпуске материала в условиях его рециркуляции.

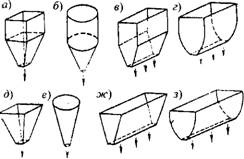

Верхняя часть бункера обычно представляет призму или цилиндр, а нижняя - сужающуюся воронку в виде конуса, призмы или полусферы (рис. 2.2.33). На практике встречаются бункера без верхней цилиндрической части (2.2.33, д - з), которые отличаются небольшой глубиной и незначительным объемом.

|

|

|

А) |

|

I-Jv-'-U N-'-.v»! V ■.. / |

|

|

|

Z3 =4 |

Рис. 2.2.32. Формы движения сыпучего материала в бункере:

А - истечение с трубообразованием; б - массовое истечение

|

Рис. 2.2.33. Типичные формы бункеров |

|

Е) |

Минимальный размер выпускного отверстия для обеспечения устойчивого истечения оценивается по формуле P. JI. Зенкова [26].

2T0(l + sin(pBH)

Рн£

Где Tq - начальное сопротивление сдвигу.

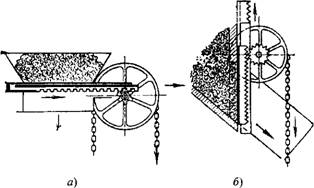

Затворы. Выпускные отверстия бункеров перекрывают затворами для частичного или полного прекращения истечения материала при гравитационном опорожнении бункеров.

Затвор должен быстро открываться и закрываться (четкость отсечки) при наименьших усилиях, не должно происходить его самооткрывание. Открывание выпускного отверстия с помощью затвора должно свободно регулироваться, а следовательно, регулироваться и интенсивность потока. Затвор должен быть рассчитан на максимальную нагрузку, быть надежным в эксплуатации и обеспечивать удобное обслуживание.

|

|

|

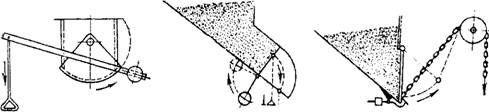

Г) Рис. 2.2.34. Затворы: А, б - плоские (шиберные) соответственно горизонтальный и вертикальный; в - одинарный секгорный; л д - клапанные соответственно откидной и прижимной |

|

Д) |

Наибольшее распространение получили плоские (шиберные), секторные и клапанные затворы (рис. 2.2.34). Шиберные затворы применяются для хорошо сыпучих материалов (порошкообразных и мелкокусковых), секторные - при работе с молотыми и мелкокусковыми материалами, клапанные (наиболее простые) - для бункеров небольшой емкости с выпускными отверстиями малых размеров.