ОБОРУДОВАНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ

Оборудование для измельчения материалов по крупности частиц конечного продукта можно разделить натри группы:

1) для крупного измельчения (50... 200 мм) - дробилки;

2)для среднего измельчения (1... 50 мм);

3)для тонкого измельчения (менее 1 мм).

2.1.1. ДРОБИЛКИ

Оборудование для крупного измельчения по принципу создания в измельчаемой частице предельных напряжений подразделяют на две группы. В первой группе измельчающих машин разрушение происходит за счет раздавливания, скола, истирания и частичного изгиба. К этой группе дробилок относятся щековые с простым и сложным качаниями щеки, конусные, валковые и зубовалковые дробилки.

Во второй группе измельчающих машин разрушение осуществляется либо свободным, либо стесненным ударом. К этой группе относятся молотковые и роторные дробилки.

Из практики эксплуатации дробильно - размольного оборудования известно, что износ рабочих органов измельчителей пропорционален скорости нагружения измельчаемых материалов в третьей степени. Поэтому при измельчении абразивных материалов (когда их твердость по шкале Мооса более 4,5...5), как правило, используют дробилки первой группы, у которых скорость нагружения материалов при разрушении менее 1 м/с.

В то же время молотковые и роторные дробилки, у которых скорость ударного нагружения измельчаемых материалов более 20 м/с, а следовательно, скорость износа рабочих органов выше, имеют целый ряд преимуществ перед дробилками первой группы [1, 19].

Они отличаются высокими удельной производительностью и экономичностью. Стоимость их на единицу производительности в 1,5-2 раза (для молотковых) и в 3-3,5 раза (для роторных) ниже, чем у дробилок первой группы, а масса соответственно в 4 и в 4,5 раза меньше. Также соответственно в 1,2-1,5 и в 1,5-2 раза ниже установочная мощность привода. Кроме того, в них достигается значительно большая степень измельчения материалов (в молотковых дробилках с колосниками степень измельчения может быть более 40, в то время как в дробилках первой группы степень измельчения не превышает 10).

В связи с этим, несмотря на быстрый износ при измельчении твердого материала небольших по габаритным размерам рабочих органов, молотковые и роторные дробилки часто используют для измельчения не только мягких материалов, но и материалов средней твердости и твердых.

Под степенью измельчения машины понимается отношение среднего начального размера частиц dH к среднему конечному размеру частиц dK (размеру частиц продукта): і = dH/dK - степень измельчения.

Щековые дробилки. Щековые дробилки классифицируют по различным признакам [12, 27]: по характеру качания подвижной щеки, по методу подвеса подвижной щеки, по конструкции устройства, приводящего в движение подвижную щеку. По характеру качания подвижной щеки они подразделяются на дробилки с простым, сложным и комбинированным движением щеки.

В дробилках с простым качанием подвижной щеки подвижная щека подвешена или сверху, или шарнирно опирается снизу и совершает возвратно-поступательное движение за счет вращения эксцентрикового вала и передачи колебаний шатуном и распорными плитами. Чаще всего применяются щековые дробилки с простым качанием подвижной щеки с верхним ее подвесом.

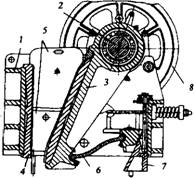

В дробилках со сложным движением щеки точки поверхности подвижной щеки 3 (рис. 2.1.1) описывают в средней части замкнутые эллипсы, в верхней - кривые, близкие к окружностям, а в нижней - дуги, близкие к прямым линиям. Поэтому в них материал измельчается не только раздавливанием и раскалыванием, но и истиранием с изгибом на ребрах футеровки.

Продольное перемещение подвижной щеки способствует продвижению материала вниз и увеличению производительности дробилки. Такие дробилки имеют значительно меньшие (в 1,5-1,7 раза) габаритные размеры и массу, чем дробилки с простым качанием щеки при одинаковой производительности.

Дробилки с комбинированным движением щеки имеют два эксцентриковых вала: на один надета подвижная щека, а на другой - шатун. Подвижная щека получает не только сложное движение, как у описанной выше дробилки, но и колебательные движения, что увеличивает ее производительность по сравнению с дробилкой со сложным движением на 25 % и снижает интенсивность износа бронефутеровки в 2,5-3 раза. Техническая характеристика щеко - вых дробилок крупного дробления со сложным и простым качанием подвижной щеки представлена в табл. 2.1.1.

Расчет щековых дробилок. Ширина загрузочного отверстия В должна обеспечить свободный прием кусков максимальной крупности flLmov • Обычно В = —нтах . Длина нтах 0,5...0,8

Рабочей камеры Z,=(l,5...3,5) В; глубина рабочей камеры принимается Н = (2,2.. .2,7) В.

|

Рис. 2.1.1. Щековая дробилка со сложным качанием щеки: 1 - станина; 2 - эксцентриковый вал; 3 - подвижная щека; 4 - дробящая неподвижная плита; 5 - боковые стальные плиты; 6-распорная (предохранительная) плита, 7- регулировочный клин; 8- маховик |

Производительность щековых дробилок можно рассчитать по следующему выражению:

= 60ndKs\xpo6 tga

Где п - частота вращения вала дробилки, мин1; s - ход подвижной щеки, м; |a - коэффициент, учитывающий разрыхление материала; \х = = 0,25.. 0,6; Роб - плотность материала, кг/м3; a - угол наклона подвижной щеки.

Потребляемую мощность. кВт, обычно рассчитывают по одной из эмпирических формул типа:

N =cLB,

Где с - коэффициент, зависящий от размера загрузочного отверстия; L, В - габаритные размеры входного отверстия, м.

Большим недостатком щековых дробилок является неравномерность работы привода, уменьшить которую можно например путем установки на приводном валу массивных маховика 8 и шкива (см. рис. 2.1.1). Этот недостаток отсутствует у конусных дробилок, в которых разрушение осуществляется непрерывно.

Конусные дробилки. Эти дробилки, также как и щековые, применяют для крупного и среднего измельчения материалов твердых и средней твердости [22]. Разрушение материалов в них осуществляется раздавливанием, раскалыванием, истиранием и изгибом между неподвижным и подвижным конусами, футерованными бронеплитами с ребрами, совершающими круговые эксцентричные или вибрационные воздействия.

|

Показатель |

ШДС-1-2,5x4,0 |

ШДС-1-2,5x9 |

ШДС-1-4x9 |

ШДС-11-6x9 |

ШДП-9х12 |

ШДП-12х15 |

ШДП-12х15 |

ШДП-15х21 |

ШДП-15х21 |

|

Размеры загрузочного отверстия BxL (ширина и длина), мм |

250x400 |

250x900 |

400x900 |

600x900 |

900x1200 |

1200x1500 |

1200x1500 |

1500x2100 |

1500x2100 |

|

Ширина выходной щели, мм |

20... 80 |

20... 60 |

40... 90 |

75...125 |

130 |

150 |

150 |

180 |

180 |

|

Частота вращения главного вала п, мин-1 |

275 |

325 |

290 |

250 |

200±10 |

150 |

170±10 |

125 |

140±10 |

|

Наибольший размер кусков в питании ^нтах- мм |

210 |

210 |

340 |

500 |

750 |

1000 |

1000 |

1300 |

1300 |

|

Производительность Q. м3/ч |

3,5...14 |

18 |

30 |

62 |

180 |

280 |

310 |

550 |

600 |

|

Электродвигатель: |

|||||||||

|

Мощность N, кВт |

17 |

37 |

45 |

75 |

90 |

160 |

160 |

250 |

250 |

|

Частота вращения А7дв. мин-1 |

1000 |

1470 |

980 |

960 |

750 |

730 |

- |

495 |

500 |

|

Масса без элекрообо - рудования, т |

2,5 |

8 |

12 |

20 |

69,5 |

140,7 |

140,7 |

249,9 |

214,2 |

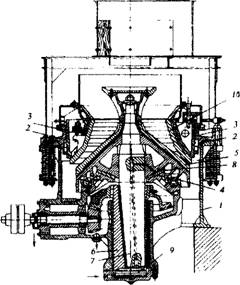

Конусные дробилки крупного дробления выполняются двух типов: с верхней опорой подвижного вала и с нижней гидравлической опорой подвижного вала и редукционным приводом. В конусной дробилке среднего дробления (dK « 20. ..35мм) дробящий конус 5 (в отличие от дробилок крупного дробления) опирается через сферическую опору 8 на опорную чашу 4 (рис. 2.1.2). Ход качаний конуса 5 определяется смещением вертикального вала 7 в эксцентрике 6. Неподвижный конус 10 установлен на корпусе 1 нежестко, с помощью пружин, позволяющих выбрасывать из зазора между конусами недробимые куски.

Техническая характеристика дробилок крупного и среднего дробления представлена в табл. 2.1.2 и табл. 2.1.3.

Производительность конусных дробилок крупного дробления, кг/ч, можно рассчитать по формуле [28]:

№\xpH(D2-dK)dKsn tgctj +tga2

Где (і - коэффициент разрыхления, ц = = 0,4...0,7; D2 - диаметр нижней части неподвижного конуса, м; oti - угол наклона к вертикали неподвижного конуса; - угол наклона к вертикали вращающегося конуса; рн - насыпная плотность, кг/м3; s - радиальный ход конуса, м; п - частота вращения конуса, мин-1.

Потребляемую мощность, кВт, можно рассчитать по формуле Л. Б. Левенсона:

748000

Где dp - предел прочности измельчаемых материалов.

|

П = 30 |

Для предварительных расчетов можно использовать следующую формулу:

N

Дв

Максимальная частота вращения ротора конусных дробилок рассчитывается по уравнению [28]:

G( tgoci +tga2)

25

|

Рис. 2.1.2. Конусная дробилка среднего дробления: / - корпус; 2 - опорное кольцо; 3 - регулирующее кольцо; 4 - опорная чаша; 5 - дробящий конус; 6 - эксцентрик; 7 - вертикальный вал; 8 - сферическая опора; 9 - подпятник; 10 - неподвижный конус |

Валковые дробилки. По конструктивному оформлению валков их можно подразделить на три группы: валковые зубчатые дробилки (зубовалковые); камневыделительные вальцы; валковые дробилки с гладкими валками.

Валковые зубчатые дробилки предназначены для крупного и среднего дробления. Наличие зубьев позволяет измельчать крупные куски при сравнительно малом диаметре валка. При этом различают одновалковые и двухвалковые зубчатые дробилки.

В двухвалковой зубчатой дробилке вращение валкам передается от цилиндрического редуктора 4 через открытую зубчатую передачу J с удлиненным зубом, позволяющим не выходить из зацепления при выводе недроби - мых кусков и изменении зазора е между валками (рис. 2.1.3).

Для дробилок с зубчатыми валками принимают: диаметр валка DB = (i,5...4,5)JH,

Длину валка LB = (0,5... 1,3) DB .

В ряде случаев очень успешно крупное и среднее дробление осуществляется одновалко - вой зубчатой дробилкой (рис. 2.1.4). Зазор между зубчатым сегментом 2 и неподвижной