Разделение полиэтилена и непрореагировавшего этилена

Неполная конверсия этилена в реакторе обусловливает необходимость отделения полимера и возвращения непрореагировавшего этилена в цикл. Разделение осуществляется, как правило, в две ступени: в отделителе промежуточного давления, где отделяется основная масса этилена, и в отделителе низкого давления.

Поступающая в отделитель промежуточного давления реакционная смесь при давлении 25—30 МПа[2] и температуре 250 °С расслаивается на две фазы — жидкую, состоящую из расплавленного полиэтилена и растворенного в нем этилена (до 20 % от количества полиэтилена), и газовую — этилен, содержащий незначительное количество низкомолекулярного полиэтилена.

Отделитель представляет собой вертикальный цилиндрический аппарат. Ввод смеси осуществляется через верхнюю крышку или днище аппарата (в зависимости от конструкции отделителя) по касательной к оси аппарата для облегчения отделения расплавленного полиэтилена от этилена. Отделитель снабжен термопарами для замера температуры по высоте, манометрами, предохранительным устройством от превышения давления, уровнемером. Жидкая фаза (расплав полиэтилена), уровень которой поддерживается постоянным, непрерывно выводится через регулирующий клапан из нижней части отделителя в отделитель низкого давления. Отделившийся этилен выводится из верхней части отделителя в систему очистки возвратного газа промежуточного давления.

Объем отделителя рассчитывается, исходя из мощности установки, таким образом, чтобы обеспечить максимальное отделение этилена от полиэтилена. Это требует достаточно длительного времени пребывания в аппарате, поскольку из-за высокой вязкости массы этилен (выделяющийся в виде пузырьков из расплавленного полиэтилена) медленно всплывает, образуя пенный слой над слоем расплава. В газовой фазе имеются капли расплава, которые оседают вниз.

Существенное значение имеет поддержание в отделителе оптимального уровня полиэтилена: повышение уровня может привести к уносу полиэтилена в систему очистки возвратного газа и забивке ее полимером, снижение уровня — к прорыву этилена в отделитель низкого давления и росту давления в последнем.

Расплавленный полиэтилен, содержащий остаточный этилен, поступает в отделитель низкого давления, где происходит дальнейшая дегазация при давлении 0,05-0,5 МПа и температуре около 250 °С. Принцип действия отделителя низкого давления такой же, как и отделителя промежуточного давления, но объем значительно больше.

Из нижней части отделителя низкого давления расплавленный полиэтилен (содержащий до 0,2 % этилена) поступает в экструдер или экстру - зионный насос, а выделившийся этилен через клапан направляется в систему очистки возвратного газа низкого давления. Уровень в отделителе низкого давления регулируется путем изменения числа оборотов шнека выгрузного экструдера (экструдера первичной грануляции) или изменения производительности экструзионного насоса.

В процессе длительной эксплуатации отделителей промежуточного и низкого давления на стенках в верхней части аппаратов образуется слой полиэтилена, который при длительном пребывании в условиях высокой температуры медленно разлагается, подвергаясь деструкции и сшиванию. Такой полиэтилен, попадая в товарный продукт, загрязняет его. Поэтому отделитель периодически подвергают чистке для удаления' этого слоя.

Условия отделения полиэтилена от непрореагировавшего этилена при давлении не выше 30 МПа требуют значительных энергозатрат на повторное компримирование возвратного этилена до давления реакции. Проведенные в последние годы исследования по растворимости полиэтилена в этилене (см. гл. 3) указывают на принципиальную возможность осуществлять эту стадию при более высоком давлении (до 100МПа), что может значительно сократить энергозатраты и повысить экономичность процесса.

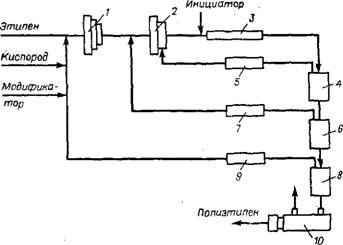

Рассмотрим в качестве примера технологическую схему получения ПЭВД (рис. 2.16), в которой предусматривается четырехстадийное разделение полиэтилена и непрореагировавшего этилена (а. с. 1113384 СССР). Разделение этилена и полимера проводится в отделителях сверхвысокого давления 4, высокого давления 6, среднего давления 8 и экс - трудере первичной грануляции 10 при технологических параметрах, Указанных в табл. 2.1.

Этилен из отделителей через соответствующие системы охлаждения и очистки подается на компримирование. Этилен, выделившийся на

|

Рис. 2.16. Принципиальная технологическая схема получения ПЭВД с четырехста - дийиой системой разделения полиэтилена и этилена: |

1 — компрессор промежуточного давления-, 2 — компрессор реакционного давления ; 3 — реактор; 4 — отделитель сверхвысокого давления; 5 — система охлаждения и очистки возвратного газа сверхвысокого давления; 6 — отделитель высокого давления; 7 - система охлаждения и очистки возвратного газа высокого давления; 8 — отделитель среднего давления; 9 система охлаждения и очистки возвратного газа среднего давления-, 10 — экструдер первичной грануляции

|

Таблица 2.1. Технологические параметры четырехстадийиого разделения этилена и полиэтилена

|

I ступени отделения в экструдере первичной грануляции, направляется на установку газоразделения, а выделившийся на II ступени — на факел.

Такая многостадийная система обеспечивает снижение расхода электроэнергии по сравнению с обычной схемой получения ПЭВД с двухста - дийным выделением этилена на 50 кВт/ч на 1 т полиэтилена.