КРАТКИЕ СВЕДЕНИЯ О МАТЕРИАЛАХ

Бетон—это искусственный камень, получающийся при затвердении смеси, составляемой из цемента, воды, песка и щебня.

Основными вяжущими для изготовления железобетонных деталей машин являются: портландцемент, быстротвердеющий портландцемент (БТЦ), глиноземистый цемент и пуццолановый портландцемент.

Для изготовления железобетонных деталей машин целесообразно применять цементы высоких марок (500—800). Для изделий, твердеющих в естественных условиях, нужны быстротвер- деющие цементы. Мелкий заполнитель для бетона — песок применяется: речной, морской и горный. Мелкий заполнитель должен удовлетворять требованиям ГОСТа 2781—50. Рекомендуется применять крупнозернистые и среднезернистые мытые кварцевые пески с модулем крупности 2,4 и более.

Крупным заполнителем для бетона является щебень. Применение гравия не рекомендуется. Фракцию крупного заполнителя выбирают исходя из размеров отдельных элементов железобетонных деталей (полок, стенок, ребер) и насыщенности этих деталей арматурой. Максимальный размер фракции щебня не должен превышать 3/4 наименьшего расстояния между стержнями арматуры. Содержание в крупных заполнителях глинистых и пылевидных частиц должно составлять не более 1 % (по весу). Для изготовления железобетонных деталей машин рекомендуется использовать щебень из естественных каменных материалов прочностью не ниже 1000 кГІсм2. Вода для затворения бетона не должна содержать масел, щелочей и других вредных примесей.

|

I |

Для деталей машин из обычного и предварительно напряженного железобетона применяют тяжелые бетоны (объемным весом 2300—2400 кг/м3) следующих марок:

Для станин:

Металлорежущих станков прессов и клетей.... плит

Марка бетона

Для шаботов молотов.......................................................... 600—800

Для деталей:

Прокатного оборудования (типа рам рольгангов) . 400—500 сборочных приспособлений 200—300

К базовым деталям машин (станины металлорежущих станков и др.) предъявляются требования стабильности их геометрических размеров и формы в течение длительного времени эксплуатации. Бетоны высоких марок менее подвержены усадке и ползучести, поэтому их целесообразно применять для изготовления базовых железобетонных деталей.

В бетоне базовых деталей крупных машин (тяжелые и сверхмощные прессы) должно быть малое тепловыделение при его твердении, так как большие разности температур, возникающие при последующем наружном охлаждении, приводят к деформациям и напряжениям. В результате на наружных поверхностях появляются трещины.

Бетон в железобетонных деталях должен быть максимально плотным. Это достигается применением жестких бетонных смесей с водоцементным отношением от 0,31 до 0,42 и тщательным виброуплотнением.

Бетоны должны хорошо противостоять ударным нагрузкам и обладать повышенной выносливостью и сопротивлением растяжению. Они должны быть стойкими к вредным воздействиям агрессивных сред (масел, эмульсий, щелочей, кислот и др.) и повышенным температурам.

На вибрированные бетоны высоких марок (400 и выше, водо - цементное отношение 0,31—0,42), как показали исследования авторов, масляные и эмульсионные среды не оказывают существенного влияния.

Таблица 1

Пределы прочности бетона для основных видов напряженного состояния

„ к («Л

|

Внд напряженного состояния |

Условные обозначения |

Проектная марка бетона |

По прочности на сжатие |

||||

|

200 |

300 |

400 |

500 |

600 |

700 |

||

|

Сжатие осевое |

|||||||

|

(призменная проч |

|||||||

|

Ность) ... ... |

RH |

142-Ю6 |

206-105 |

274-10» |

343-10» |

411-10» |

480-10» |

|

Сжатие при из |

По |

(145) |

(210) |

(280) |

(350) |

(420) |

(490) |

|

Гибе |

RH |

176-10» |

254-10» |

343-10s |

431-10» |

510-10» |

588-10» |

|

Растяжение. . . |

(180) |

(260) |

(350) |

(440) |

(520) |

(600) |

|

|

RH |

15.7-Ю5 |

20.6-10" |

24.5-10» |

27,4-10» |

29.4-10» |

31,4-10» |

|

|

Р |

(16) |

(21) |

(25) |

(28) |

(30) |

(32) |

Прочность бетона зависит От качества цемента, заполнителей, состава бетона, водоцементного отношения, способа приготовления и уплотнения, возраста и условий его твердения.

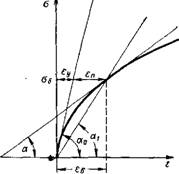

Марку бетона выбирают в каждом конкретном случае, исходя из технико-экономических соображений, в зависимости от назначения железобетонной детали, условий ее работы, способа изготовления, транспортировки и монтажа. В табл. 1 приведены проектные марки бетона по прочности на сжатие и соответствующие им нормативные сопротивления бетона на осевое сжатие (призменная прочность), растяжение и сжатие при изгибе. Прочность бетона при скалывании в 1,5—2 раза выше прочности бетона при растяжении. Предельная сжимаемость бетона е"/ = ==0,002 (2 мміпог. м). Предельная растяжимость бетона є£рр = = 0,00015(0,15 мміпог. м). Коэффициент линейного расширения Рис. 6. График зависимости между бетона принимают а = 1-Ю"5. деформациями и напряжениями Между деформациями и напряжениями в бетоне имеет место нелинейная зависимость (рис. 6). Модуль упругости бетона — величина переменная, зависящая от величины напряжений и других факторов.

|

|

Начальный модуль упругости бетона Еб соответствует лишь мгновенному загружению образца, при котором имеют место только упругие деформации. Величины модулей упругости Еб различных марок бетона при сжатии и растяжении приведены в табл. 2. Модуль сдвига бетона G6 = 0,43Еб, где Еб — начальный модуль упругости бетона при сжатии. Деформации ползучести и усадки в бетоне зависят от водоцементного отношения, возраста бетона, влажности окружающей среды и других факторов [36, 32, 21 ]. Бетон, как и другие материалы, при переменных

|

Таблица 2 Начальные модули упругости бетона при сжатии и растяжении £0-в (кГ/см2)

|

Нагрузках имеет более низкую прочность, чём при однократном приложении нагрузки, постоянной по величине.

Выносливость бетона зависит в основном от пределов изменения нагрузки.

Проф. Берг О. Я. отмечает, что предел выносливости при сжатии и растяжении неармированного бетона и изгибе бетонных балок за полный асимметричный цикл нагрузки в среднем составляет 50—55% соответствующего предела прочности бетона при статическом нагружении до разрушения. На предел выносливости бетона влияют сроки и условия его хранения. Предел выносливости с ростом возраста бетона увеличивается, а с ухудшением условий хранения снижается [2,25].

Арматура в виде стальных стержней, пучков, сеток или каркасов применяется для армирования бетона и располагается главным образом в тех частях конструкции, которые подвержены растягивающим усилиям.

Стали для армирования железобетонных конструкций должны удовлетворять основным техническим требованиям, регламентированным нормамиапроектирования.

В зависимости от основной технологии изготовления арматурная сталь разделяется на две основные группы: горячекатаную стержневую и холоднотянутую проволочную, а в зависимости от профиля — на гладкую и периодическую.

Механические характеристики основных видов арматурных сталей, применяемых в деталях машин из обычного и предварительно напряженного железобетона, приведены в «Строительных нормах и правилах» (СН и П) [40].

Чугун (ГОСТ 1412-54) широко применяют для изготовления литых закладных частей железобетонных деталей машин. Области его применения приведены в табл. 3.

Для отливок закладных частей можно применять также высокопрочный чугун с шаровидным графитом (ГОСТ 7293—54).

Сталь, применяемая в закладных частях железобетонных деталей машин, должна обладать хорошей свариваемостью, так как большинство соединений деталей этих машин осуществляется сваркой.

При выборе марки стали для закладных частей необходимо руководствоваться следующим: при возможности шире применять углеродистую сталь обыкновенного качества Ст. 3 и углеродистые конструкционные 15,35 и 45; в сварных конструкциях следует применять углеродистые стали марок Ст. 3, Ст. 5, Ст. 6, 15, 35, 45, 60 Г; в литых конструкциях — применять стали марок: 25Л, 35Л, 40Л, 40ГЛ, 45Л, 45ГЛ, 55Л.

Металлопрокат тоже широко применяют для изготовления закладных частей. Например, прокатная угловая равнобокая сталь (ГОСТ 8509—57) и неравнобокая (ГОСТ 8510—57), горячекатаные трубы диаметром 60—120 мм (ГОСТ 8732—56) из мате - 12

|

Марка чугуна |

Требования к закладным частям |

Изготовляемые закладные части |

|

СЧ 32-52 СЧ 21-40 СЧ 18-36 СЧ 15-32 СЧ 12-28 |

Условные напряжения изгиба до 500 кГ/см2 Условные удельные давления между трущимися поверхностями >20 кГ/см2 Условные напряжения изгиба до 300 кГ/см2 Условные удельные давления между трущимися по1 верхностями }>5 кГ/см2 Средняя прочность и хорошая обрабатываемость Условные напряжения изгиба до 100 кПсмг Удельные давления между трущимися поверхностями <5 кГ/см2 Слабонагруженные детали |

Закладные части прессов Направляющие револьверных автоматических, токарных и других интенсивно нагруженных станков Направляющие, плиты долбежных, строгальных и расточных станков Направляющие металлорежущих станков Плиты, платики станин станков, рам рольгангов, опорных плит Закладные части сложной формы, тонкостенные отливки с большими габаритными размерами Закладные части стендовых и других плит Платики небольших размеров большинства железобетонных деталей машин |

|

Таблица З |

|

Область применения наиболее распространенных марок серого чугуна |

Риала Ст. 3 и Ст. 10, тонколистовая (ГОСТ 3680—57), толстолистовая (ГОСТ 5681—57) сталь и др.

Железобетон представляет собой конструктивное сочетание двух материалов: бетона и стали, которые работают совместно. Это обеспечивается сцеплением бетона с арматурой и конструктивным зацеплением арматуры в бетоне. Физико-механические свойства железобетона зависят от свойств составляющих материалов, но не аналогичны им. Усадка железобетона примерно вдвое меньше, чем усадка бетона.

Для тяжелого железобетона коэффициент укорочения от усадки Еу. а = 0,00015. Применяя безусадочный и расширяющийся цемент для изготовления железобетонных деталей, можно исключить деформации усадки в бетоне.

При длительном действии нагрузки в железобетоне развиваются деформации ползучести, являющиеся следствием ползучести бетона. Однако свободным деформациям ползучести бетона препятствует стальная арматура.

Подробные сведения о ползучести железобетона изложены в специальной литературе [21, 28, 36].

При продолжительном воздействии на железобетон ВЫСОКИХ температур в нем возникают значительные внутренние напряжения из-за различия коэффициентов линейного расширения цементного камня, заполнителя и стальной арматуры.

При температуре до 373,15° К (100° С) деформации и дополнительные напряжения в железобетонных деталях невелики и не приводят к снижению их прочности. Некоторое снижение прочности бетона наблюдается в интервале температур от 473,15° К (200° С) до 573,15° К (300° С). Нагревание бетона до 673,15° К (400° С) вызывает снижение его прочности в 2 раза, а до 773,15° К (500° С) до 3 раз.

Железобетонные детали машин, подвергающиеся в процессе эксплуатации постоянному воздействию повышенных температур, должны быть изготовлены из жаростойких бетонов или иметь специальную защиту в виде изоляции {21, 38, 39].

Для получения жаростойкого бетона применяют заполнители, имеющие достаточную степень жаростойкости и малый коэффициент температурного расширения. В качестве вяжущих применяют глиноземистый цемент, портландцемент и жидкое стекло.

Данные по техническим требованиям к основным свойствам жаростойких бетонов приведены в табл. 1 приложения [39]. (стр. 196).

Для предотвращения коррозии бетона и арматуры предусматриваются соответствующие мероприятия, учитывая степень агрессивности сред. Одним из основных мероприятий по повышению коррозионной стойкости бетона является повышение его плотности. Большое значение имеет выбор вида цемента и подбор состава бетона с учетом агрессивности среды. Для защиты арматуры от коррозии необходимо, чтобы толщина защитного слоя бетона у арматуры была не менее предусмотренной нормами [37]. Бетон в защитном слое должен быть плотным, без раковин и других дефектов, повышающих степень его проницаемости. От среды большой агрессивности поверхности железобетонных деталей необходимо защищать покрытиями.

Обычные строительные железобетонные конструкции нормально работают при наличии трещин в растянутой зоне. В железобетонных деталях машин трещины недопустимы. Если этого достичь не удается в обычном железобетоне, применяют предварительно напряженный железобетон. Детали из него проектируются, как правило, так, чтобы при эксплуатационных нагрузках они работали без трещин в растянутой зоне или чтобы растягивающие напряжения в бетоне не появлялись.

В машиностроении из обычного железобетона изготавливают базовые детали станин металлорежущих станков, подмоторные плиты, а из предварительно напряженного — станины прессов, клетей прокатных станов и другие базовые детали. 14