ТЕХНОЛОГИЯ ПЛАСТМАСС НА ОСНОВЕ ПОЛИАМИДОВ

Способы получения различных экструзионных изделий

Экструзией можно получать большое число разнообразных изделий. Ниже приводится описание особенностей процессов получения типичных экструзионных изделий.

Экструзия стержней и пластин

С первого взгляда может показаться, что процесс экструзии стержней из высококачественного полиамида не представляет никаких трудностей. Однако при освоении этого процесса была обнаружена тенденция к образованию пустот в средней части экстру - дата, особенно в толстых сечениях. Эти пустоты образуются при усадке неотвержденной сердцевины эк - струдата, окруженной уже застывшей жесткой оболочкой. Этот эффект обусловлен резким переходом из твердого в расплавленное состояние и наоборот,

|

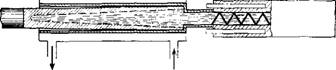

Впда Рис. 4.8. Установка для получения монолитных стержней из полиамидов. |

А также высокой объемной усадкой полимера при отверждении. При переработке большинства других термопластов образования пустот можно избежать медленным и контролируемым охлаждением экструдата. Способ преодоления указанных трудностей переработки полиамидов был найден Стоттом [9]. В предложенном методе при формовании стержня на расплавленную сердцевину экструдата создавалось избыточное давление со стороны стенки формующей головки, что способствовало частичному уплотнению материала. Так как расплавленный экструдат испытывал постоянное давление, пустоты не образовывались. Величина обратного давления при утолщении затвердевшей оболочки регулировалась скоростью охлаждения, и при достижении стабильной производительности оборудования устанавливались равновесные условия. Установка для получения монолитных стержней описанным способом изображена на рис. 4.8 [6].

Фирма «NV Onderzockinstitut Researsh» [10] получила патент на способ уплотнения тонкой отвержден - ной оболочки под действием давления расплава. В этом способе, основанном на том же принципе, внимание было обращено на постепенное охлаждение экструдата при входе в формующую головку.

При использовании описанных выше способов получения экструзионных изделий без пустот из-за различия скоростей охлаждения по сечению экструдата возникают значительные внутренние напряжения. Для изделий, диаметр поперечного сечения которых превышает 25 мм, обычно применяют термообработку —

Нагревают изделие в масле с последующим медленным охлаждением. Описанные способы формования используют в промышленности для производства стержней диаметром до 200 мм.

Экструзия труб

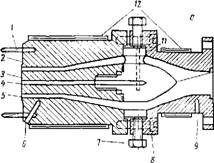

Основной особенностью экструзионных установок, предназначенных для изготовления труб, является наличие головки с кольцеобразной формующей частью и устройств для точной калибровки по внешнему и внутреннему диаметрам заготовки. Существуют две основные конструкции формующих головок: прямоточная (или осевая) головка в которой осуществляется формование и калибровка экструдата, и угловая головка, при использовании которой поток материала изменяет направление течение на 90°. После выхода экструдата из формующей головки осуществляют его калибровку до заданных размеров, после чего труба поступает на приемное устройство. Две указанные * конструкции головок показаны на рис. 4.9 [6].

Прямоточные головки в большей степени способствуют получению труб с постоянной толщиной стенки. Однако их недостатком является невозможность регулирования температуры дорна или торпеды из-за трудностей, связанных с подводом тепла через дорно- держатель. Конструкция угловых головок обеспечивает легкий доступ к мундштуку и устраняет необходимость в дорнодержателе. Нагрев и охлаждение дорна осуществляются очень легко. Кроме того, в прямоточных головках рассечение потока расплава крестовиной дорнодержателя приводит к образованию слабых мест в виде линий спая. Линии спая могут быть незаметными, но они существуют и нарушают структуру полимера.

В головках обеих конструкций должны отсутствовать резкие изменения поперечных сечений. Как правило, поперечное сечение каналов в головках постепенно уменьшается по направлению к дорнодержа - телю.

|

193 |

Размеры поперечного сечения экструдата и выходного отверстия головки редко совпадают. Конечная форма и размеры трубы определяются размерами не

7 Зап. 75

|

|

|

Рис. 4.9. Конструкции головок для экструзии труб: |

|

А —прямоточная: 1 — насадки для калибровки внешнего диаметра; 2—мундштук; 3 — дорн; 4— воздушный канал; 5 — оформляющий канал; 6, 9 — гильзы под термопары; 7 — центрирующие винты; в —корпус. 10 — торпеда; И — дор~ нодержатель; 12—обогрев; б — угловая: 1 — дорн; 2—обогрев дорна; 3, «—гильзы под термопары; 4— корпус; 5 — переходник; 6, 11 — обогрев; 7—мундштук; 9— насадки для калибровки внешнего диаметра; 10— центрирующие винты. |

Только головки, но и калибрующих насадок, в которых под действием вакуума (предпочтительно) или сжатого воздуха экструдат приобретает необходимые контуры трубы. Сжатый воздух обычно используют для достижения заданных размеров труб небольшого диаметра. При этом воздух нагнетают через торпеду внутрь экструдируемой трубы, препятствуя ее деформации и в то же время обеспечивая заданные размеры и толщину стенки. Вакуум на внешней поверх

ности трубы создается при ее выходе из формующей головки и входе в калибрующую насадку. В последнем случае предусматривается небольшой зазор между оформляющей головкой и калибрующей насадкой, в котором происходит некоторое вытягивание трубы.

В процессе калибровки труб до заданных размеров необходим отвод тепла для предотвращения последующих изменений размеров. С этой целью в калибрующем устройстве делается водяное охлаждение.

Для изготовления труб с повышенной точностью размеров и во всех случаях формования, когда между оформляющей головкой и калибрующей насадкой остается воздушный зазор, используют высоковязкие полиамиды.

Покрытие проводов и нанесение кабельной изоляции

Полиамиды могут использоваться в качестве первичного слоя при нанесении покрытия на провода. Но чаще всего полиамидное покрытие наносят на провод, уже изолированный другим полимером, например ПВХ, в качестве вторичной изоляции, обладающей повышенной абразивной и химической стойкостью.

Для нанесения покрытия на провода применяют низковязкие полиамиды. При этом в процессе экструзии поддерживают очень высокие температуры. В процессе нанесения покрытия достигается высокая

|

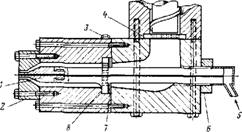

Рнс. 4.10. Конструкция угловой головки с вакуумной линией для нанесения изоляции иа провода: / — торпеда; 2— формующая головка; 3— вииты, цеятрирующне червяк; 4, 8 — стрейнирующая решетка; 5 — вакуумная линия; 6 — запирающая гайка; 7 —пакет фильтрующих сеток. |

Степень вытяжки экструдата вследствие большой скорости выдавливания. Толщину изолирующего слоя регулируют, варьируя частоту вращения червяка.

Для нанесения изоляции используют угловые головки, конструкция которых представлена на рис. 4.10 [7]. Для достижения заданной толщины изолирующего слоя необходим зазор между дорном и наконечником торпеды.

Установка для нанесения изоляции на провода включает кроме экструдера последовательно расположенные охлаждающее устройство, приемное устройство барабанного типа и намоточное устройство, по своей конструкции аналогичное подобным устройствам, используемым при производстве кабельной изоляции из полиэтилена или ПВХ. Часто предусматривается введение в линию контрольно-измерительных средств для определения диаметра изолированного кабеля.

Экструзия пленок

Экструзионное формование пленок из полиамидов может осуществляться как рукавным (экструзия с последующей раздувкой), так и плоскощелевым методами. Для получения рукавной пленки применяют высоковязкие полиамиды (их вязкость должна быть примерно в 10—12 раз больше вязкости полиамидов, используемых для нанесения кабельной изоляции). Температура в оформляющей головке должна быть на 5 °С выше температуры плавления полиамида.

Обычно производство рукавной пленки включает наполнение экструдируемого рукава сжатым воздухом, поступающим через центральное отверстие в торпеде, и равномерное охлаждение заполненного воздухом рукава с его внешней стороны. Размеры пленки — ее толщина и ширина — регулируют давлением воздуха с внутренней стороны рукава и скоростью намотки на приемном устройстве. После охлаждения раздутого рукава полученная пленка складывается в плоское двойное полотно, протягивается между вытяжными валками и наматывается на бобины.

Получение пленки плоскощелевым способом осуществляется путем выдавливания расплава через широкую щель формующей головки с последующим охлаждением экструдата на поверхности вращающегося барабана или водяной ванне. Для получения тонкой пленки используют полиамиды со средней вязкостью. Температуру оформляющей головки поддерживают на 15—20 °С выше температуры плавления перерабатываемого полиамида. Из-за более резкого охлаждения степень кристалличности пленки, полученной плоскощелевым способом, обычно ниже степени кристалличности рукавной пленки, изготовленной из того же полимера.

Получение моноволокна

Поперечное сечение моноволокна имеет форму круга очень небольшого диаметра, причем в конце моноволокна диаметр составляет «0,1 мм, а в начале — 1,8 мм.

Установка для получения моноволокна состоит из экструдера, узла вытяжки — кондиционирования и намоточного устройства в виде бобин. Получение моноволокна очень похоже на процесс формования полиамидного волокна из расплава. Экструдер, предназначенный для получения моноволокна, включает шестеренчатый насос (вместо червяка), пакет песчаных фильтров с большим числом отверстий, расположенный до формующей головки. После выхода из формующей головки волокно выдавливают в водяную баню с температурой воды примерно 40 °С. После этого волокно проходит через два ряда тянущих роликов (называемых прядильными дисками), вращающихся с различными скоростями. Здесь осуществляется обогрев нити и ее вытяжка для уменьшения диаметра и увеличения прочности. После вытяжки может происходить дальнейшее изменение размеров моноволокна. Для устранения этого нить пропускают через обогреваемую камеру кондиционирования и затем наматывают на бобины. Для производства моноволокна используют наиболее низковязкие полиамиды.