ТЕХНОЛОГИЯ ПЛАСТМАСС НА ОСНОВЕ ПОЛИАМИДОВ

Литьевые машины

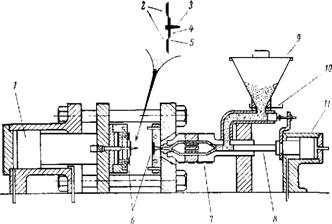

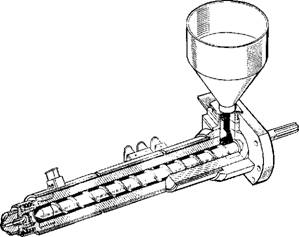

Типичная конструкция литьевой машины для переработки термопластов представлена на рис. 4.1 [4]. На рис. 4.2 [3] показан цикл формования изделия при литье под давлением. Для достижения более эффективной гомогенизации, лучшей пластикации и регулирования давления в процессе литья литьевая машина была усовершенствована, и в настоящее время, как показано на рис. 4.3 [4], предпочтение отдают одноцилиндровым одношнековым машинам с пред - пластикацией.

|

Рис. 4,1. Типичная конструкция литьевой машины поршневого типа: 1 — узел смыкания формы; 2 —отливка; 3 — литниковая втулка; 4— литниковый канал; 5 —впуск; б —разъем формы; 7— нагревательный цилиндр; 8— поршень; 9 — загрузочный бункер; 10 — заслонка; 11 — узел впрыска. |

Характеристиками литьевых машин являются максимальная доза впрыска и пластидирующая способность. Под максимальной дозой впрыска понимают объем материала, который может быть впрыснут в литьевую форму за один цикл литья; эту величину часто выражают массой максимальной отливки полистирола общего назначения. Максимальная доза впрыска полиамидов, плотность которых больше плотности полистирола, обычно меньше подсчитанной по полистиролу, Предпластикация позволяет увеличить эту величину до теоретически рассчитанной и даже

Рис. 4.2. Цикл формования изделия при литье под давлением:

I — смыкание формы; 2 — заполнение полости формы; 3 — выдержка под давлением; 4 — охлаждение без давления; 5 —размыкание формы; 6 — выталкивание изделия; 7— другие возможные операции; 8 — съем изделия; 9 — нагревательный цилиндр по. іается к форме с закрытым соплом; 10 — поршень движется вперед и осуществляется впрыск расплава в полость формы;

|

|

II — поддерживается необходимое давление; 12 — поршень отводится назад; 13 — цилиндр отводится от формы; 14 — пауза.

Превысить ее. Пластицирующая способность — это производительность (обычно в кг/ч), оцениваемая по возможности машины создавать то или иное количество расплава из твердого полимера. Пластицирующая способность в значительной степени зависит от энтальпии образования расплава и обратно пропорциональна ей, т. е. пластикация материала, характеризующегося высоким значением энтальпии образования расплава осуществляется медленнее, чем пластикация материала с небольшим значением энтальпии образования расплава. Поэтому пластикация полиамидов протекает гораздо медленнее, чем пласти-' кация большинства других термопластов. Литьевые машины конструируют таким образом, чтобы продолжительность всех стадий цикла литья, указанных на рис. 4.2, была сведена до минимума. Продолжительность некоторых стадий цикла литья (например, время выдержки под давлением или продолжительность охлаждения после снятия давления) устанавливают исходя из свойств перерабатываемого полимера и конфигурации изделия.

Другими параметрами, учитываемыми при конструировании машин, являются давление впрыска или

|

Рис. 4.3 Одноцилиндровая одношнековая литьевая машииа с предпласти - кацией. |

Литья и усилие запирания формы. Давление впрыска должно быть высоким ввиду больших потерь давления в форме и нагревательном цилиндре. Очень часто давление литья достигает 1400 кгс/см2, особенно при переработке полиамидов на поршневых машинах, типовая конструкция которых представлена на рис. 4.1. При переработке полиамидов очень важно осуществлять контроль давления литья. При формовании изделия из полиамидов рекомендуется двухступенчатое регулирование давления, при котором после стадии высокого давления следует выдержка под более низким давлением, причем оба режима работы машины должны контролироваться. Обычно давление при выдержке под давлением составляет примерно 200 кгс/см2, т. е. его величина намного меньше давления впрыска.

Литьевые машины для переработки полиамидов оснащают регулируемым электрообогревом. Нагревательный цилиндр должен иметь две (лучше три) зоны обогрева, каждая — со своей системой контроля температур. Сопло и форма также должны иметь свои собственные системы контроля температуры. В литьевой форме должны быть предусмотрены каналы для охлаждения отливки с целью сокращения цикла литья. При переработке полиамидов отдельных типов и марок необходимо поддержание очень точного температурного режима в различных частях литьевой машины. Это обязательно оговаривается поставщиками полимеров с указанием допустимого интервала изменения температур и оптимальных режимов переработки.