ТЕХНОЛОГИЯ ПЛАСТМАСС НА ОСНОВЕ ПОЛИАМИДОВ

Получение капролактама из циклогексанона и гидроксиламина

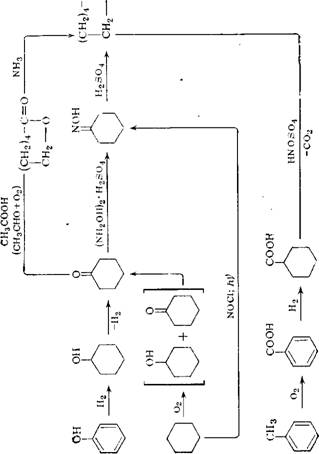

Это традиционный способ получения капролакта ма, который используют большинство поставщиков сырья. Циклогексанон и гидроксиламин взаимодействуют друг с другом с образованием оксима циклогексанона, который далее в результате бекмановской перегруппировки превращается в лактам. Этим способом получают сравнительно большие количества сульфата аммония, который является отходом производства.

В последние годы основными производителями капролактама был введен ряд новшеств в этот спо-

Ся R о О.

К

|

О

|

|

II X U—Z |

Соб, способствующих значительному увеличению степени конверсии реагирующих веществ и выхода капролактама.

Производство циклогексанона

Фенольный процесс. Процесс заключается в гидрировании фенола с последующим дегидрированием полученного продукта. На первой стадии фенол взаимодействует с водородом в присутствии никелевого катализатора с образованием циклогексанола в жидкой или газообразной фазе при давлении не выше 30 кгс/см2 и температуре 180 °С. На стадии дегидрирования циклогексанол превращается в газообразный циклогексанон при температуре 400 °С в присутствии медного катализатора. Преимущества процесса — хороший выход и высокая степень чистоты продукта. К недостаткам этого процесса следует отнести высокую стоимость фенола. Тем не менее этот процесс становится эффективным при отсутствии другого сырья для получения циклогексанона.

Процесс, основанный на окислении циклогексана. Смесь циклогексанола и циклогексанона (масло КА) получают методом жидкофазного окисления циклогексана кислородом воздуха при температуре 140— 180 °С и давлении 1—2,5 МПа в присутствии в качестве катализатора растворимой соли кобальта. Так как степень конверсии не превышает 10%, то необходима рециркуляция непрореагировавшего циклогексана. Соотношение циклогексанола и циклогексанона в смеси составляет приблизительно б : 4, а выход продукта — примерно 75%.

Детальное изучение этого процесса фирмой «Scientific Design» привело к нахождению нового катализатора окисления — борной кислоты, в результате использования которой выход продукта увеличился до 90%- Этот усовершенствованный процесс в настоящее время используют крупные производители сырья, включая фирмы «ІСІ», «Du Pont», «Rhone Poulenc» и «Вауег».

Процесс, основанный на окислении циклогексана, является эффективным в том случае, когда используемое сырье гораздо дешевле, чем фенол.

Производство гидроксиламина

Процесс Рашига. Этот традиционный способ, внедренный в 1942 г. на фирме «I. G. Farben», до сих пор используют большинство производителей капролактама. Нитрит аммония восстанавливается в присутствии газообразной двуокиси серы до дисульфоната гидроксиламина, который далее превращается в сульфат гидроксиламина. В общем процесс можно представить следующей реакцией:

2NH4N02 + 4S02 + 2NH3 + 6Н20 —> —9- (NH2OH)2 • H2S04 + 2(NH,)2S04

Этот процесс имеет некоторые недостатки. Так, при получении 1 моля гидроксиламина образуется 2 моля сульфата аммония. Кроме того, окислы азота и двуокись серы должны абсорбироваться при низкой температуре, что требует высоких затрат энергии. Процесс эффективен в том случае, когда затраты на аммиак и серу меньше стоимости сульфата аммония.

Процесс, основанный на гидрировании окиси азота. Этот процесс был разработан фирмами «BASF» и «Inventa». Очищенная окись азота восстанавливается водородом в растворе серной кислоты в присутствии платинового катализатора с образованием гидроксил - аминсульфата. Процесс может быть представлен следующей реакцией:

2NO-f ЗН2 + H2S04 —> (NH2OH)2 • H2S04

Преимуществом этого способа по сравнению с традиционным процессом Рапшга является образование меньших количеств отходов производства. Так, после прохождения нейтрализации на стадии оксимирова - ния при получении 1 моля гидроксиламина выделяется 0,5 моля сульфата аммония. Недостатком является необходимость регенерации платинового катализатора и использования особо чистого кислорода для получения окиси азота.

Восстановление иона нитрата. Этот процесс, протекающий без образования сульфата аммония, был разработан фирмой «DSM» и известен под названием ГФО-процесса (гидроксиламинфосфатоксим-процесса) [10]. В имеющихся кратких сообщениях говорится, что процесс основан на восстановлении иона нитрата водородом в неорганической жидкости, содержащей в качестве буфера фосфорную кислоту и катализатор (благородный металл). Процесс восстановления иона нитрата осуществляется под действием ионов водорода буферной кислоты. Одновременно с реакцией восстановления проходит реакция образования окси - ма циклогексанона, в результате которой вновь образуются ионы водорода. После оксимирования буферный раствор и свободная минеральная кислота подвергаются рециркуляции. Процесс можно представить следующими реакциями:

NO; + 2H+ + 3H2 —> NH30H+ + 2H20

NH30H+ + (СН2)5С=0 —► (CH2)5C=NOH + н++ Н20

Оксим экстрагируется растворителем и затем выделяется.

Получение оксима и бекмановская перегруппировка

При получении оксима в большинстве случаев процесс включает следующие стадии. Очищенный цикло - гексанон превращается в оксим при взаимодействии с гидроксиламинсульфатом. Серная кислота, выделяемая на этой стадии, нейтрализуется аммиаком с образованием сульфата аммония, который затем выделяется из смеси с оксимом. Оксим под действием 20%-ного олеума подвергается бекмановской перегруппировке, в результате которой получают неочищенную капролактамную смесь. После нейтрализации аммиаком капролактам и сульфат аммония разделяют экстракцией растворителем. Дополнительное количество капролактама извлекают еще из нейтрализованного сульфата аммония, а смесь лактама с растворителем подвергают перегонке для удаления растворителя. Загрязненный примесями лактам может быть очищен кристаллизацией или экстракцией в бензине с последующей повторной экстракцией в воде. Известны и другие способы очистки лактама (например, многократное упаривание водного раствора лактама).

При получении капролактама именно на стадиях оксимирования и бекмановской перегруппировки про

исходит образование больших количеств отходов производства— сульфата аммония. Следовательно, эти стадии оказывают основное влияние на экономические показатели производства полупродуктов.

Процессы, в которых не предусматривается проведение этих стадий, описываются в следующих разделах.