ТЕХНОЛОГИЯ ПЛАСТМАСС НА ОСНОВЕ ПОЛИАМИДОВ

Гексаметилендиамин (ГМД)

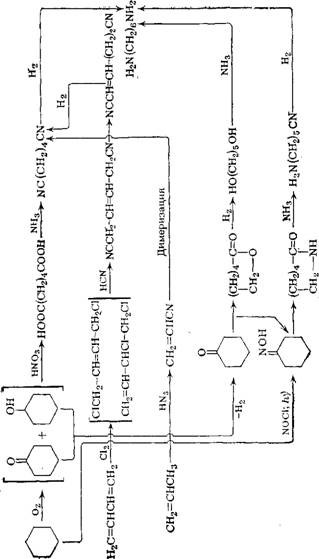

Процессы получения ГМД из адипиновой кислоты и бутадиена, описанные ниже, используются почти во всем мире. Эти, а также другие процессы, имеющие промышленное значение, схематически представлены на схеме на стр. 25 [1].

Процесс получения ГМД из адипиновой кислоты

Преимуществом этого процесса является то, что ГМД может быть получен из адипиновой кислоты — другого мономера для соли АГ (полупродукта ПА 66). На первой стадии происходит испарение адипиновой кислоты в газообразном аммиаке и дегидратирование газообразной смеси в реакторе в присутствии соответствующего катализатора с образованием нитрила. Часть кислоты на этой стадии разлагается и теряется, вследствие чего выход уменьшается. Вторая стадия — гидрирование адипонитрила — обычно проводится в жидкой фазе под высоким давлением в присутствии никелевого или кобальтового катализатора. В зависимости от конструкции используемого реактора, условий реакции и типа катализатора возможны и некоторые другие способы проведения этой стадии.

Способ получения ГМД из адипиновой кислоты практически лишен существенных недостатков и поэтому используется большинством крупных поставщиков сырья.

Процесс получения ГМД из бутадиена

Впервые этот процесс был разработан и использован в промышленном масштабе фирмой «Du Pont». Схематически он представлен на приведенной ниже

|

|

Схеме. Выход адипонитрила почти такой же, как и в предыдущем способе, а его гидрирование осуществляется таким же образом, как и при получении ГМД из адипиновой кислоты. Несмотря на такие достоинства процесса получения ГМД из бутадиена, как низкая стоимость бутадиена и достаточно высокие конверсия и выход продукта, в этом процессе используют значительные количества цианистого водорода и хлора, что сказывается на увеличении капитальных затрат.

Недавно фирмой «Du Pont» был разработан очень выигрышный с коммерческой точки зрения новый процесс получения ГМД из бутадиена [2, 9] без использования хлора. В результате этого, как было объявлено, получение адипонитрила стало дешевле на 15%. Ниже показаны основные стадии усовершенствованного процесса:

Никелевый

СН2=СН—СН=СН2 + HCN -------------------------------- >■

Катализатор

—-*■ Смесь мононитрилов

Разделение и изомеризация

HCN

Пентеннитрилы ----- »- Динитрилы

Разделение Адипонитрил

Другой способ получения адипонитрила из бутадиена был разработан фирмой «Esso Research and Engineering» [2]. По этому способу бутадиен взаимодействует с цианистым иодом и цианистой медью с образованием медноиодного комплекса дегидроадипони - трила, который затем реагирует с HCN для повышения выхода дегидроадипонитрила и восстановления цианистых соединений иода и меди. Возможность рециркуляции компонентов, образующих комплексное соединение, делает этот процесс экономически выгодным.

Процесс, основанный на димеризации адипонитрила

Этот процесс был создан фирмой «Monsanto» и стал применяться в промышленности, начиная с 1965 г. Принципиальная схема процесса представлена на приведенной выше схеме. Акрилонитрил, полученный из пропилена, растворяется в водном растворе тетра - этиламмоний-я-толуолсульфоната в электролитической ванне. Димеризация осуществляется в результате протекания восстановительных реакций на катоде.

Главным преимуществом этого способа является использование в качестве исходного сырья дешевого акрилонитрила, а недостатком — сравнительно большое потребление энергии.

Получение ГМД из капролактама

Этот процесс, созданный на фирме «Тогау», может быть использован для утилизации низкосортного капролактама, поступающего с заводов, производящих ПА 6. До настоящего времени этот процесс широкого промышленного использования не получил. Стадии и условия процесса показаны на приведенной выше схеме.

Процесс получения ГМД из диола

Было объявлено, что фирма «Celanese» в США разработала процесс, по которому ГМД получают из гександиола' вместо адипонитрила. Капролактон, образующийся из капролактама, подвергают гидрированию при 250°С под давлением 280 бар в присутствии никелевого или меднохроматного катализатора, способствующего увеличению выхода диола, который затем взаимодействует с аммиаком при 200 °С и давлении 230 бар также в присутствии никелевого катализатора с получением ГМД. Подсчитано, что выход на заключительной стадии процесса составляет 90%, однако одновременно образуется большое количество загрязняющих примесей.

Преимуществом этого процесса является объединение стадии получения циклогексана с получением «масла КА» — исходного вещества в производстве адипиновой кислоты. К недостаткам процесса следует отнести его многостадийность и низкое качество образуемого амина.