ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

АППАРАТУРА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОЙ МАССЫ НА ПОТОЧНОЙ ЛИНИИ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Печь для восстановления окиси железа. Для восстановления окиси железа применяется вращающаяся трубчатая печь.

Конструкция печи схематически показана на рис. 160. Подлежащую восстановлению смесь материалов — руду, окись железа — засыпают в бункер 4 загрузочного устройства. Из бункера порошок транспортируется шнеком во вращающуюся трубу 10, вдоль которой он перемещается благодаря вращению и наклону трубы. Линейная скорость перемещения порошка по трубе приблизительно пропорциональна скорости вращения и углу наклона трубы к горизонту.

Процесс восстановления происходит в зоне нагрева печи 9. Готовый продукт по выходе из вращающейся трубы поступает в бункер разгрузочной камеры П. Из камеры продукт перемещается вдоль холодильника 12 с помощью шнека. Из холодильника восстановленный порошок поступает на транспортер, который передает его на следующую операцию. Основным узлом печи является вращающаяся труба 10, которая периодически (два раза за оборот) обстукивается двумя ударниками 6. Труба установлена в подшипниках 7, ее концы поставлены на катковые опоры 5 и приводится во вращение специальным приводом 14.

Средняя часть трубы (рабочая зона) проходит сквозь нагревательную камеру 9 с жаростойкой обмуровкой, в которой вмонтированы специальные электрические спиральные нагреватели. Длины зоны обогрева 2250 мм. Ферма 8 установлена на станине с помощью оси и подшипников, которые позволяют установить ее наклонно к горизонту в пределах от 0 до 10°.

Загрузочное устройство предназначено для подачи во вращающуюся трубу 10 восстанавливаемой массы. Оно включает в себя бункер 4 со встроенным в него вертикальным ворошителем 3, приводимым во вращение от общего привода с трубой. Бункер опира» ется на стоики 2.

Бункер внизу имеет горловину, посредством которой осуществляется герметизация переднего конца вращающейся трубы;" в нее встроен шнек. В корпусе шнека имеется задвижка, позволяющая отсекать слой порошка в бункере от полости корпуса шнека.

Попадающий из бункера в шнек порошок захватывается шнеком и транспортируется во вращающуюся трубу 10. Вал шнека проходит сквозь подшипник скольжения и сальник, обеспечивающий герметизацию канала трубы со шнеком. Привод шнека 1 имеет четыре ступени скорости 8, 10, 12 и 14 об/мин. Это позволяет осуществить подачу во вращающуюся трубу порошкового материала с требуемой скоростью.

Существенное значение для правильного протекания процесса восстановления имеет ударник 6. Он состоит из штока, имеющего в верхней части боек, который наносит удары по бандажу вращающейся трубы. Шток опирается на пружину, размещенную в корпусе ударника, и оттягивается вниз с помощью серьги и рычага. Один конец рычага скользит по кулачку, который вращается от вала привода. Соскочив с кулачка, рычаг освобождает пружину и шток, который наносит удар по трубе и этим способствует непрерывному движению материала вдоль трубы. Для уменьшения шума ударники могут быть заключены в звукоизоляционные кожухи.

В качестве электрических нагревателей применены восемнадцать спиралей из сплава ЭОХ23Ю5, расположенных в обмуровке (в теплоизоляционной кладке) камеры. Спирали объединены в три секции, каждая из которых включена в одну из трех фаз сети. Секции между собой соединены по схеме треугольника. Мощность электрообогрева печи 60—65 кВт, напряжение сети 380 В.

Рекомендуется на каждую секцию иметь свой терморегулятор, который позволяет поддерживать нужное распределение температур вдоль зоны нагрева печи. Температура печи во время работы 900—950° С.

Разгрузочное устройство состоит из двух узлов: головки заднего сальника и холодильника с разгрузочной камерой. Разгрузочная камера 11 холодильника предназначена для выдачи из печи восстановленного порошка.

Холодильник 12 представляет собой устройство из двух концентрически расположенных относительно друг друга труб, образующих собой водяную рубашку, в которой циркулирует проточная вода. Во внутренней трубе холодильника установлен шнек с полым валом (концы вала проходят через сальники) для перемещения продукта, через который протекает вода для охлаждения. Охлаждение продукта восстановления посредством полого вала шнека значительно эффективнее охлаждения от водяной рубашки.

Привод шнека холодильника 13 служит для перемещения материала в полости холодильника.

Температура смеси, выходящей из холодильника (после восстановления) 12, не более 80° С.

В случае снижения температуры в печи до 850° С прекращается подача восстанавливаемой смеси в трубу.

Если во время работы печи произойдет вынужденная остановка электродвигателя, необходимо выключить нагрев, и во избежание провисания раскаленной трубы в период остановки, следует проворачивать ее с помощью специального ручного привода на 1—3 оборота через каждые 5—7 мин. Так надо поступать до момента устранения неисправности и включения электродвигателя.

Основные производственные характеристики печи:

Температура в рабочем пространстве до 1000° С; длина рабочей зоны 1800 мм.

Характеристика вращающейся трубы:

Число оборотов в минуту — 48—50; внутренний объем — 0,08 м3

Производительность печи 130—160 кг/ч по восстановленному продукту.

Во вращающейся печи можно, как мы уже указывали, проводить процесс востановления твердым восстановителем — железным порошком или сажей. В этом случае окись железа смешивается с твердым восстановителем и смесь загружается в печь, в которой при повышенной температуре горячей зоны происходит восстановление окиси железа за счет твердого восстановителя. При восстановлении окиси железа водородом газ пропускается со стороны выгрузки порошка, т. е. создается противоток газа, когда он движется в направлении, противоположном направлению движения материала в печи. При таком движении газа использование его повышается. В случае применения газа в качестве восстановителя все сальниковые уплотнения должны быть герметичными и не пропускать газа.

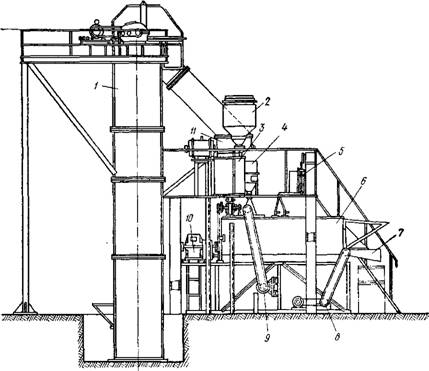

Установка для смешения компонентов активной железной массы. Установка для смешения компонентов приведена на рис. 161. На крышке в передней части смесителя установлены дозаторы (питатели) восстановленной окиси железа

|

Рис. 161. Установка для смешения компонентов железной массы и просеивания готового продукта: / — элеватор для подачи восстановленной катодной массы. 2— бункер разгрузки графита, 3 — питатель для графита, 4 — дозатор для сернистого железа, 5 — скиповой питатель для раствора сернокислого никеля, 5 —смеситель непрерывного действия для смешивания компонентов катодной массы, 7 — вибрационный грохот для готовой массы, 8 —привод сита, 9 — вибратор к питателю, 10 — привод для смесителя, // — бункер для восстановленной массы |

11, графита 3, сернистого железа 4, а также скиповой питатель с форсункой 5.

Дозаторы перемещают и дозируют сыпучую массу с помощью лопастных турникетов, вращающихся со скоростью 3,25 об/мин. Для обеспечения полного заполнения ячеек турникета материалом в нижней части питателей имеются лопастные ворошители, закрепленные на вертикальных осях. Питатель сернистого железа 4 выполнен в виде вертикального хромированного шнека, заключенного в специальный стакан. Последний приварен к конической нижней части приемного бункера-питателя. На удлиненный вал шнека насажен ворошитель, который размещен на бункере.

Подача раствора сернокислого никеля в смеситель осуществляется с помощью скипового дозатора 5. Дозирующее устройство представляет собой рычажный механизм-скип со стаканчиком. Скип устроен таким образом, что стаканчик емкостью 100 мл передвигается в направляющих периодически вверх и вниз; в крайней верхнем положении стаканчик опрокидывается под некоторым углом.

Механизм-скип размещен в прямоугольном баке вместимостью 90 л, в который налит раствор сернокислого никеля плотностью 1,32—1,34 г/см3.

Находясь в нижнем положении, стаканчик зачерпывает раствор соли и в верхнем положении, наклоняясь, выливает порцию раствора в приемную воронку. Из воронки жидкость через резиновый шланг поступает в форсунку для распыления жидкости под давлением 30,3—40,4 кПа (0,3—0,4 ати). При распылении раствор равномерно распределяется в массе, перемешиваемой в мешалке. Готовая масса из смесителя непрерывного действия 6 разгружается небольшими порциями на сетку вибрационного подвесного грохота (сита) 1,6X1,6X0,4 ГОСТ 3826—66.

Вибрационный грохот 7 состоит из трех узлов: электродвигателя, привода и подвижного каркаса с натянутой на нем сеткой.

Фракция порошка ( + )1,6, сходя с сетки грохота, измельчается на вальцах, а затем добавляется в готовую массу. Привод виброгрохота состоит из вала, на котором насажены три дебалансных диска. Вал получает вращение от электродвигателя с помощью ременной передачи. Диски, находясь в зацеплении с двумя эксцентриками, насаженными на валу виброгрохота, приводят в колебательное движение каркас с сеткой.

Узел смесителя, предназначенный для перемешивания, состоит из двух горизонтальных валов с насаженными на них под углом 15" и 45° лопастями. Валы вращаются в разные стороны, при этом лопасти одного шнека проходят между лопастями другого. Валы имеют отверстия для установки хвостовика лопасти, которые могут быть установлены под любым углом в пространстве. Валы закреплены своими концами в подшипниках на торцовых стенках корпуса смесителя.

Корпус смесителя изготовлен из листовой стали, дно его выпуклое. Передняя и задняя стенки корпуса крепятся болтами. Корпус закрывают крышкой на болтах. На задней торцовой стенке корпуса имеется разгрузочное окно с шибером, положение которого можно менять в зависимости от заданного уровня массы в смесителе.

На выступающие части валов насажены две конические шестерни, находящиеся между собой в зацеплении.

Привод смесителя связан с электродвигателем мощностью 2,8 кВт.

Подлежащие смешиванию материалы (из дозирующих устройств) поступают в переднюю часть смесителя. Благодаря вращению валов с лопастями масса находится в непрерывном движении; она перемешивается и передвигается к выходному окну смесителя. Такое сложное движение обеспечивается тем, что один шнек продвигает массу к разгрузочному окну, другой — в противоположном направлении. Соотношение углов лопастей отдельных шнеков обусловливает ту или иную скорость перемещения массы.