ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

КАРБОНИЗАЦИЯ СВЕЖЕНАМАЗАННЫХ ПЛАСТИН ПЕРЕД СУШКОЙ

Высушивание почти всех пористых материалов приводит к усадке— уменьшению объема материала. Удаление влаги из микропор материала приводит к сближению частичек материала друг к другу, уменьшению пор и сокращению объема самого материала, т. е. к его усадке.

Усадка пасты в решетке приводит к растрескиванию пасты (рис. 110, а) или к отрыву и отходу от жилок решетки (рис. 110, б). В некоторых случаях этого растрескивания не наблюдается (рис. 110, в). Трещины и особенно отходы от жилок ухудшают контакт между решеткой и активной массой и ослабляют прочность ее закрепления в решетке. В результате этого продолжительность формирования пластин увеличивается и появляется почти на всех стадиях производственного процесса увеличенный брак по выкрашиванию активной массы из решетки. Между тем нужно отметить, что в аккумуляторах наличие трещин в активной массе пластин на электрические характеристики и на срок службы не сказывается. В процессе работы электродов трещины затягиваются и исчезают.

Быстрая сушка пластин при конвейерном способе .производства способствует появлению растрескивания пасты в пластинах. Поэтому применяются меры для предупреждения этого брака.

Известны три способа предотвращения пластин от растрескивания:

Выдержка пластин без высушивания при цеховой температуре в течение 2—3 суток, а затем сушка при любых условиях;

.кратковременная обработка пластин сразу. после намазки в растворах углекислых солей, серной кислоты илн ее солей; после

Такой обработки пластины также могут сушиться при любых условиях;

Очень медленная сушка, продолжающаяся сутки и более.

Первый способ выдерживания сырых пластин во времени без высушивания пасты заключается в том, что в ней создается жесткая структура, усадки пасты при сушке не происходит или она уменьшается, а следовательно, устраняется или снижается степень растрескивания пасты в пластине.

Выдерживание пластин без сушки пасты производят в плотно закрывающихся камерах или на каркасах, на которых пластины плотно завешивают и закутывают влажными полотнами. В этих условиях испарения влаги из пластин почти не происходит. Этот способ применяется редко. Он требует много производственных площадей и оборудования, малопроизводителен и затрудняет создание непрерывного производственного потока.

Второй способ — предварительная перед сушкой обработка све - женамазанных пластин в растворах углекислого аммония, углекислого натрия или серной кислоты — в настоящее время. применяется в связи с ускорением и конвейеризацией процесса сушки овежена - мазанных пластин. На отечественных заводах нашла широкое практическое применение обработка овеженамазанных пластин из свинцового порошка ;в растворе углекислого аммония.

Для такой обработки используют растворы углекислого аммония с плотностью в пределах 1,03—1,06 г/ем3. Продолжительность обработки —от нескольких секунд до 2—3 мин.

|

Рис. 111. Тонкий слой углекислого свинца на поверхности пасты (светлая пленка); увел. Х100 |

На поверхности пасты в пластинах образуется тончайший слой углекислого свинца (10—30 мкм) (рис. 111). Получается он в ре

зультате реакции между углекислым аммонием и окисью свинца, находящейся в пасте,

РЬО + (Ш4)2С03 — РЬС03 + 2NH3+ Н20

Образующийся при реакции аммиак NH3 удаляется из пасты в виде газа.

|

|

|

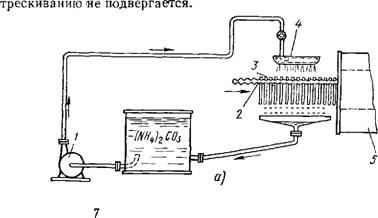

Рис. 112. Обработка свежеиамазаииых пластин раствором углекислого аммония ■ А — орошением, б — окунанием; / — насос, 2 — конвейерная цепь, 3 — пластины. 4 — лоток с отверстиями. 5 — сушило, 6 — прокатная машина, 7 — подача раствора углекислого аммония, 3 — бесконечный ремеиь, 9 — ванна |

Исследования показали, что водная паста, приготовленная из углекислого свинца, при сушке практически усадки не дает и рас-

При общей усадке всей пасты в пластине безусадочная пленка из углекислого свинпа на поверхности материала не дает ей растрескиваться. Трещины по мере сушки и усадки любого материала возникают и развиваются с поверхности

На конвейерных линиях производства обработка пластин в растворах углекислого аммония осуществляется двумя способами: орошением или окунанием

Приспособления для осуществления первого способа пристраиваются к конвейерной цепи туннельного сушила (рис. 112, а). Приспособления для второго способа устанавливают в конце прокатной машины. На рис. 112, б показана схема установки второго способа обработки пластин углекислым аммонием.

В первом способе перед входом в сушило над непрерывной конвейерной цепью устанавливается лоток. В дне лотка имеются отверстия диаметром 1 .мм, расположенные друг от друга на расстоянии 10 мм. В лоток самотеком из напорного бака поступает раст - воїр углекислого аммония, который, протекая через отверстия, орошает пластины, проходящие на цепях. конвейера. в сушило. Длина лотка 400—500 мм. После орошения раствор, стекая с пластин. вместе с небольшим количеством смытой пасты, собирается ловушкой и сливается в нижний сборный бак-отстойник, откуда перекачивается насосом обратно в. напорный бак.

По. мере работы системы орошения углекислый аммоний расходуется на вышеуказанную реакцию образования нерастворимого углекислого свинца. Концентрация раствора углекислого аммония снижается. Этот расход углекислого аммония возмещается добавлением твердой соли и воды непосредственно в напорный бак. В некоторых случаях приготовляется концентрированный раствор углекислого аммония плотностью 1,070—1,090 г/см3 в отдельном баке и этим раствором корректируется убыль раствора ;в напорном баке. Расход углекислого аммония составляет около 1 г на одну пластину 2СТ.

Аналогичная система подачи раствора углекислого аммония и корректировки его концентрации применяется в другом способе обработки свеженамазанных пластин. Однако во втором способе надобность в возврате раствора в напорный бак отпадает.

Обработанные в растворе углекислого аммония свеженамазан - ные пластины могут сушиться любым способом без возникновения растрескивания.

Углекислый аммоний применяется технический (ГОСТ3770—64). Упаковывается он в железные барабаны. На воздухе в твердом состоянии и в растворе он легко разлагается уже при температуре около 50° С. Разложение идет по реакции

(МН4)2С03 ^ 2NH3+С02 + Н20

С образованием газообразных аммиака и углекислоты. В связи с этим вскрывать бачки с углекислым аммонием следует только перед началом работы и приготовлять растворы в холодной воде.

При приготовлении раствора углекислого аммония и его применении, особенно в непосредственной близости от горячего сушила, выделяется много аммиака. Поэтому в этих местах должна быть усиленная местная вытяжная вентиляция.

В последнее время начинают применять вместо углекислого аммония углекислый натрий — соду (Na2C03) или двууглекислый натрий— питьевую соду (NaHC03). Сода не разлагается и не отравляет атмосферу цеха.

Как указывалось ранее, имеется еще один способ предохранения пластин от возникновения трещин в пасте: пластины сушат медленно при пониженных температурах и при повышенной влажности воздуха. При таких режимах сушки усадка материала происходит медленно по всей его массе и направлена в глубь материала и паста не дает усадочных трещин на поверхности пластин. Это близко к двухстадийному способу сушки «подсушка — выдержка». Подсушенные на 25—30% и плотно уложенные в стопки или завешенные на каркасе пластины редко подвергаются растрескиванию.