ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

КОНТРОЛЬ ИЗГОТОВЛЕНИЯ ПАСТ И НАМАЗКИ ПЛАСТИН

Плотность пасты определяется массой одного кубического сантиметра или массой пасты объемом 100 см3, определяемым с •помощью стандартного стакана, показанного на рис. 107.

Стакан заполняется четырьмя — шестью порциями пасты. После внесения очередной порции пасты в стакан она осаживается постукиванием дном стакана о твердый предмет. После наполнения стакана поверхность пасты заглаживается снятием ее излишка ребром линейки заподлицо с краями стакана. Затем пасту взвешивают. Полученная масса в граммах, деленная на 100, дает плотность в г/см3.

При этом контроле удельной массы паст следует помнить, что паста при хранении после изготовления увеличивает свою плотность на 0,1—0,2 г/см3.

Для определения плотности пасты,

Вмазанной в пластину, также применяется описанныи выше метод. Сразу после намазки и прокатки паста выбивается из решетки на влажное полотно, собирается и порциями, как было описано выше, вносится в стандартный стакан. Эти операции необходимо делать как можно быстрее во избежание высыхания и схватывания пасты.

Контроль качества пасты при ее приготовлении в смесителях периодического действия необходимо производить после каждого _ замеса, в смесителях непрерывного дей-

Ствия — через каждые 2—3 ч и при наладке работы дозаторов.

Контроль плотности пасты должен производиться после намазки и прокатки пластин через каждые 1,5—2 ч и каждый раз при наладке работы намазочной и прокатной машин.

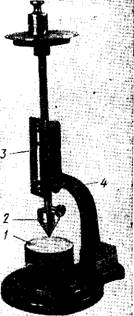

Консистенция пасты, называемая вязкостью, или прочностью, пасты, определяется глубиной погружения конуса в пасту, находящуюся в стакане, с помощью прибора — конусного пенетрометра, представленного на рис. 108. Конус устанавливается вершиной у поверхности пасты и после резкого ослабления стопорного винта погружается в пасту под тяжестью груза. Глубина погружения конуса отмечается указателем на шкале. Угол у вершины конуса принят 60°, масса конуса со штоком и грузом 755 г. Стакан с пастой должен иметь 80 мм в диаметре и 50 мм высотой (внутренние размеры). Конус изготовляют из корро - зионно-устойчивой бронзы или латуни.

Определение консистенции пасты необходимо производить сразу после ее приготовления и набивки стакана до схватывания пасты. При хранении паста схватывается. Погружение конуса в пасту с оптимальной консистенцией происходит на глубину 16—18 мм.

Влажность пасты определяется высушиванием навески пасты, помещенной во взвешенный бюкс — небольшой стеклянный стаканчик. В бюкс помещают 5—10 г влажной пасты и высушивают в электрическом сушильном шкафу при температуре 170— 200° С в потоке сухого воздуха или, что лучше, в потоке углекислого газа, чтобы металлический свинец не окислялся. Потеря массы в пасте, выраженная в процентах к массе исходной пасты, и есть влажность пасты.

|

Рис. 108. Конусный пенетрометр для определения консистенции паст: / — стакан с пастой. 2—конус, 3 — шкала, 4 — стопорный вннт |

Дисперсность сернокислого бария. Наиболее важным свойством минерального расширителя — сернокислого бария

является его дисперсность, т. е. состав порошка по величине его зерен. В порошке этого материала при контроле определяется содержание фракций с зернами величиной 5 и даже 1 мкм. Такую высокую степень дисперсности порошков можно определять по скорости осаждения частиц порошка, взмученного н воде (суспензии). Называется этот метод седиментационным анализом. Более

|

Рис. 109. Прибор для определения дисперсности аккумуляторного порошка сернокислого бария: / — пипетка с краном на 10 мл, 2 — сосуд для оседання суспензии сернокислого бария, 3 — сосуд для отсоса суспензии в пипетку, 4 — сливной тубус |

Мелкие частицы осаждаются медленнее. Частицы величиной 5 мкм и больше на глубину 100 мм осаждаются при температуре воды 20° С за 37 мнн, а частицы в 1 мкм за 15 ч 20 імин.

На рис. 109 показан прибор, с помощью которого определяется дисперсность порошка сернокислого бария. С помощью специальной пипетки 1, опущенной в сосуд 2, наполненный водной суспензией сернокислого барня, с глубины 100 мм отбирается проба объемом 10 ,мл. Выпариванием определяется количество оставшихся частиц сернокислого бария. Суспензия отсасывается вакуумом, создаваемым в бутыли 3, заполненной водой, при спускании воды

7* 195 через нижний тубус 4. Первоначально. взмученная суспензия содержит 3 г сернокислого бария в литре.

Содержание частиц размерами 5 мкм и больше, выраженное в

Процентах, равно 0,03~~а. 100, где а — количество оставшихся частиц 0,03

В объеме пипетки после осаждения в течение 37 мин. Содержание частиц размерами 1 мкм и меньше в процентах равно

Где б — количество оставшихся частиц в объеме пипетки после осаждения суспензии в течение 15 ч 20 мин.

При изменении температуры воды в сосуде и окружающей среды время взятия проб изменяется. При повышении температуры скорость осаждения суспензии ускоряется, ори снижении — замедляется. Поэтому при температуре 15° С первая проба берется через 42 мин, .вторая — .через 17 ч 26 ,мин; при температуре 25° С первая проба —через 32 мии, .вторая — через 13 ч 35 мин.

Контроль работы дозаторов шри изготовлении паст в смесителях непрерывного действия. Этот контроль производится определением количества выдаваемых дозатором компонентов за определенный промежуток времени: сухих окислов свинцового порошка —весовым путем, раствора кислоты, суспензии расширителей и воды — по объему. Рекомендуется определение производить за 3—5 мин работы дозаторов.

Следует отметить, что объемные дозаторы работают несовершенно и требуют частой проверки. Жидкостные дозаторы работают много точнее и их работу можно проверять реже.

Контроль массы пасты, вмазываемой в пластину. Этот контроль необходимо проводить систематически через каждые 2—2,5 ч работы намазочной машины и каждый раз при наладке ее работы, а также в том случае, когда изменяются плотность и вязкость пасты, влияющие на качество намазки. Масса вмазанной в решетку пасты определяется по разности между массами намазанной пластины и заранее взвешенной решетки. Для более точного результата определения взвешивание производят 3—4 раза. Прежде чем производить этот контроль, следует убедиться в том, отвечают ли применяемые решетки требуемым нормам по толщине и массе, от которых прежде всего зависит. количество пасты, вмазываемой в эту решетку. Обычно такой контроль. производится у решеток, отлитых от каждой литейной формы. Каждая литейная форма на отливках имеет свой номер или знак. Решетки, отлитые в одной и той же литейной форме, имеют обычно близкие массы и толщину.