Грибостойкость пластифицированных полимеров

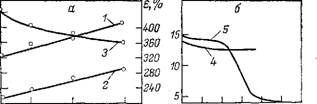

Биологическая коррозия пластифицированных полимеров вызывается микроорганизмами, главным образом плесенью. Плесень способствует конденсации водяных паров, ухудшению механических и электрических свойств пластифицированного материала. В ряде случаев проблема стойкости пластифицированных полимеров к действию плесени рассматривается вообще как проблема стойкости пластификаторов, поскольку некоторые виды плесени используют в качестве источника питания пластификаторы, входящие в состав композиций. При воздействии плесневых грибов на пластифицированный ПВХ разрушающее напряжение при растяжении и напряжение при двойном удлинении увеличивается, а относительное удлинение при разрыве уменьшается (рис. 4.15,а). Морозостойкость по Клашу — Бергу сдвигается в область высоких температур. По мнению авторов [381], эти данные свидетельствуют о том, что эластичность пленок уменьшается в результате разрушения пластификатора плесневыми грибами. В момент воздействия микроорганизмов (их вводили на 15-ые сутки) удельное поверхностное электрическое сопротивление уменьшается, а удельное объемное электрическое сопротивление остается без изменений (рис. 4.15,6). Это свидетельствует о воздействии на материал плесневых грибов с поверхности [381], при этом потеря пластификаторов (ДОС, ДОА) составляет 30%, что вызывает значительную усадку пленок, достигающую 15—20% от линейного размера образца.

ПВХ-композиции на пластификаторах ДОФ и три (2-этилгексил) фосфате, которые по данным, изложенным в работе [382—

С? г,ер, МПа____ _ _MPs,0M;\QPv>0M-CM________

|

О 12 168 268 г; сут 0 6 12 18 2k t, сут Рис. 4.15. Изменение физико-механических (а) и электрических (б) свойств ПВХ Пленок от продолжительности действия плесневых грибов: / — разрушающее напряжение при растяжении ар; 2— напряжение при двойном удлинении а2; 3 — относительное удлинение при разрыве; 4 — удельное объемное электрическое сопротивление; 5 — удельное поверхностное электрическое сопротивление. |

|

13* |

|

187 |

28і 21ь 20 16' 12 a

383], обладают иммунологическим действием при испытаниях на агар-агаре в чашках Петри, в почве оказались значительно пораженными. В то же время ПВХ-композиции на полиэфирных пластификаторах, обладающих плохой грибостойкостью, показали, высокую стойкость в процессе долговременной выдержки в почве, что объясняется низкой миграцией полиэфирных пластификаторов из поверхностного слоя полимера [384].

Влияние миграции пластификаторов на плесенестойкость полимерных материалов подтверждалось данными, полученными при долговременной выдержке в почве ПВФ-композиций, содержащих различное количество ДОФ, по изменению модуля при 100%-ной деформации. Эти изменения заметно возрастают с увеличением содержания пластификатора в составе полимерной композиции [365].

Полужесткие композиции, содержащие 35 масс. ч. пластификатора на 100 масс. ч. ПВХ, претерпевают незначительные изменения после четырехлетнего периода испытаний. Авторы работы [384] полагают, что скорость диффузии ДОФ к поверхности пластиката уменьшается по мере снижения его содержания в составе композиций и, следовательно, утилизация пластификатора происходит медленнее. При этом отмечается, что увеличение значения модуля на 100% эквивалентно, примерно, потере одной трети ДОФ. Строение спиртовой составляющей фталатов также оказывает влияние на плесенестойкость. В композициях, содержащих фталаты со спиртовой составляющей нормального строения, модуль увеличивается в процессе долговременной выдержки в почве несколько больше, чем в случае спиртов изостроения, что подтверждается количеством пластификатора, оставшегося в композиции после экспонирования:

Содержание пластификатора в ПВХ-композиции после четырехлетней экспозиции, %

Фталаты на спиртах изомерного строения

(С8 и Сю)................................................................. 80,7

Фталаты на спиртах нормального строения (смешанные Сб, С8 и Сю) 71,7

Увеличивается (см. табл. 3.13). Однако сведения о давлении паров пластификаторов не дают полного представления о поведении соединения при повышенной температуре. Поэтому обычно определяют и потерю массы при нагревании — летучесть сложных эфиров.

Тиниус [1р приводит данные о летучести пластификаторов при температурах переработки полимеров (150, 180°С и выше). При таких температурных условиях и при длительном прогревании (в течение нескольких часов) возможно протекание процессов термоокисления и термодеструкции индивидуальных пластификаторов. При этом получаются завышенные данные о летучести пластификаторов по сравнению с данными для полимерной композиции в условиях переработки. Поэтому обычно летучесть пластификаторов определяют при 100 °С в течение 6 ч [26].

Летучесть пластификаторов зависит от молекулярной массы и типа сложного эфира. С увеличением молекулярной массы летучесть диэфирных и фосфорсодержащих пластификаторов понижается.

[1] В мг/с.

Смешанные алкнларилортофосфаты имеют тенденцию к снижению этого показателя с увеличением длины алкильного радикала (см. табл. 3.6).

Вязкость диэфирных пластификаторов в ряду о-фталатов для эфиров нормального строения меньше, чем для изомерных соединений (рис. 3.3). При увеличении длины алкильного радикала наблюдается монотонное возрастание вязкости. Аналогичная закономерность характерна для эфиров алифатических дикарбоновых (см. табл. 3.8) и монокарбоновых (талловых жирных) кислот (см. табл. 3.2). Следует отметить, что изменение структуры спиртового радикала у эфиров монокарбоновых кислот таллового масла от алкильного к циклическому приводит к возрастанию вязкости (2-этилгексилэпокситаллат — 56,7 МПа-с, а циклогексилэпокси - таллат — 94 МПа-с) (см. табл. 3.2).

Увеличение числа метиленових групп в кислотной части молекулы сложного эфира дикарбоновой кислоты приводит к повышению вязкости пластификатора (см. табл. 3.8).

При модификации полимеров пластификаторами очень важным является значение вязкости при отрицательных температурах [18]. Вязкость диэфирных пластификаторов в стеклообразном состоянии составляет приблизительно 1010 МПа-с, что значительно ниже вязкости полимеров. Это, по мнению авторов, объясняется большим свободным объемом пластификаторов. При температуре стеклования вязкость пластификаторов изменяется незначительно —от

0,25-1010 до 1,3.10і0 МПа-с:

Г]-ІО"», МПа-с

Диэтил-о-фталат.............................................................. 0,38

Ди-«-бутил-о-фталат........................................................ .1,26

Бутилбензил-о-фталат........................................................................ 0,25

Бутилоктил-о-фталат........................................................ 0,48

Циоксилсебацинат........................................................... 1,3

За максимальную вязкость пластификатора при температуре стеклования без большой ошибки можно принять среднее из полу-

6—2207 81

[2] В числителе данные для ПВХ, в знаменателе — для ПММА.

Величина К, по данным рис. 4.7, равна 0,0157, поэтому

ДГ = 0,0157 C(TP — TW) (4.17,а)

Выражение (4.17, а) означает, что относительное снижение Тс полимера при пластификации не зависит от типа полимера, химической природы, молекулярной массы и других свойств пластификатора. Однако трудно судить, насколько в действительности эта зависимость является общей. Необходимо учитывать то обстоятельство, что на изменение температуры стеклования полимеров оказывают влияние не только пластификаторы, но и стабилизаторы, являющиеся составной частью полимерной композиции. При содержании в составе ПВХ композиции до 3% (масс.) [0,78% (об.) неорганических стабилизаторов Гс ПВХ почти не изменяется, а при дальнейшем повышении концентрации стабилизаторов Тс возрастает [118] (рис. 4.8,а), Введение до 1% эпоксидных стабилизаторов (рис. 4.8, б) понижает Гс на значение, характерное для каждого из них, после чего Гс остается практически постоянной до содержания стабилизаторов около 6%. Наиболее резко (на 21 °С) понижается Гс при введении 1% эпоксидированного соевого масла с содержанием эпоксидного кислорода 4,48% (ЭСМ-4,48).