Фильтрация

Для осветления и улучшения удельного объемного электрического сопротивления готовые эфиры пропускают через сорбенты, чаще всего отбеливающую землю типа глины «гумбрин» и древесный активированный уголь. Перед стандартизацией целевой продукт очищают от сорбентов фильтрацией. На этой стадии удаляют' также остатки щелочного агента и солей (при синтезе в присутствии амфотерных катализаторов без промывки эфира-сырца соли нейтрализации удаляют только на стадии фильтрации), твердые амфотерные катализаторы, жидкие амфотерные катализаторы, например тетрабутоксититан, предварительно переведенные в нерастворимую форйу гидролизом, а также твердые примеси, внесенные в реакционную, массу с исходным сырьем.

Фильтрацию суспензии чаще всего осуществляют на рамных фильтр-прессах, состоящих из ряда чередующихся рам и фильтровальных плит с вертикальными желобками для отвода фильтрата [95, 240].

Плиты и рамы имеют боковые ручки, скользящие по параллельным брускам станины пресса. На станине размещены концевая неподвижная плита и перемещающаяся на роликах подвижная плита, между которыми с помощью специального гидромеханического устройства плотно зажимается пакет плит, рам и фильтровальных перегородок, состоящих обычно из фильтр-миткаля и фильтровальной бумаги.

Схема работы фильтр-пресса показана на рис. 2.13. Суспензия под давлением через специальный распределительный канал вводится в фильтровальные плиты, проходит, освобождаясь от осадка, через фильтровальную ткань и по желобкам через отводные каналы стекает в поддон. Осадок на фильтрующих поверхностях периодически продувают горячим азотом для извлечения пластификатора, после чего фильтры разбирают, освобождают от осадка и чистят. Осадок может быть использован в качестве пластифицирующего наполнителя при получении неответственных кабельных пластикатов, нижнего слоя двухслойного линолеума, черных облицовочных плиток и т. д.).

Фильтр-прессы просты по конструкции и надежны в эксплуатации, характеризуются большой поверхностью фильтрации на единицу занимаемой площади, значительной движущей силой процесса фильтрования (можно создать большой перепад давления на фильтрующем элементе). Кроме того, отдельные плиты отключаются без остановки пресса (что требуется, например, при разрыве фильтровальной перегородки). Недостатки рамных фильтр-прессов— трудоемкое ручное обслуживание, быстрый износ фильтровальной ткани и неполная промывка осадка.

В последнее время рамные фильтры заменяют дисковыми. Они занимают мало места, при обслуживании почти не требуют ручного труда, а процесс фильтрации легко автоматизируется. Очистка фильтра от осадка проста и может производиться значительно быстрее, чем на рамных фильтр-прессах.

В зависимости от конструкции дискового фильтра удаление осадка осуществляют ножевым устройством или центробежным способом. Обзор конструкций дисковых фильтров приведен в литературе [241].

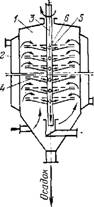

Наиболее распространенным дисковым фильтром с центробежным сбросом осадка является фильтр «Фунда» фирмы «Гемап AG» (Швейцария) с поверхностью фильтрации от 1 до 30 м3. Аналогичные фильтры с поверхностью фильтрации 15 м2 выпускаются в СССР заводом «Прогресс», а фильтры с поверхностью фильтрации 40 м2 —ФЕБ Химианлагенбау Штассфурт (ГДР). Устройство фильтра показано на рис. 2.14. Он состоит из вертикального корпуса с паровой рубашкой для обогрева, внутри которого укреплен полый вал с коническими дисками, покрытыми фильтрующей сеткой из нержавеющей стали. Пространство между диском и сетками через отверстия связано с внутренним пространством полого вала. Суспензия под давлением вводится в корпус фильтра и про-

Ходит, освобождаясь от осадка, через фильтрующую поверхность дисков. Фильтрат отводится из аппарата через полый центральный вал. После завершения цикла фильтрования, опорожнения фильтра и продувки осадка вал с дисками приводится во вращение. При этом за счет центробежных, сил осадок сбрасывается с фильтрующей поверхности, собирается в нижней конической части аппарата и через разгрузочный люк выгружается в приемники.

НИИХИММАШ разработал конструкцию фильтра с ножевым съемом подсушенного осадка с поверхностью фильтрации 5 и 20 м2 и числом фильтровальных дисков 5 или 15 соответственно [241]. Фильтровальный блок подвешен на траверсе, опирающейся на пружины. Над фильтровальными дисками на расстоянии 2— 4 мм расположены серповидные ножи, обеспечивающие сброс - осадка в находящиеся в центре дисков отверстия. Привод ножей осуществляется от электродвигателя через кинематическую передачу, обеспечивающую одновременно поступательное и вращательное движение ножей. Для очистки отверстий в фильтрующих перегородках предусмотрена возможность наложения вибрации на фильтровальный блок.

|

Суспензия. |

|

Фильтрат |

|

1 і |

|

SШ |

|

Mm |

|

И |

|

1 |

|

4* |

|

W |

В непрерывных производствах пластификаторов, как правило, используют два или несколько фильтров, работающих в сменно- циклическом режиме. Фильтрацию осуществляют при постоянной подаче, соответствующей производительности агрегата и постепенно повышающемся давлении. По достижении критического давления начинается фильтрация на втором фильтре, в то время как первый фильтр очищается от осадка, переснаряжается (если ис

пользуют рамный фильтр-пресс) и на фильтровальные диски намывается слой сорбента для получения чистого целевого продукта. Во время последней операции целевой продукт с резервного фильтра рециклизируют в приемник суспензии. Использование блока дисковых фильтров позволяет полностью автоматизировать процесс фильтрации.