Анализ модели состав — свойства и поиск зоны оптимума

Анализ моделей (7.3) — (7.9) и значений коэффициентов Ьи Ьц, Ьц проводили с помощью алгебраических категорий и связанных с ними геометрических фигур. Безразмерные кодированные значения факторов Хі в данной задаче связаны с натуральными (размерными) переменными соотношением

Xj Xjo

14

Где

|

(7.11) |

(xj) max (Xj) тіп Axj _ 14 ~ 14 14 2

Модели (7.3) — (7.9) содержат линейные, квадратичные эффекты и взаимодействия и описывают поверхность второго порядка.

По числовым значениям коэффициентов bp bH, btj оценивали изменение искомых свойств стекол (г/и) в зависимости от их химического состава, а по знакам при коэффициентах определяли направление изменения содержания окислов — переменных для оптимизации свойств стекол. Поскольку в полученных моделях полный анализ всех сочетаний знаков затруднителен вследствие того, что надо рассматривать З6—З13 комбинаций (при by 1; b — 0; b <i 1), то был использован способ графического анализа полиномиальных моделей, состоящий в построении графа связи рассматриваемых переменных xv Анализ графа позволил при многофакторном моделировании ■ перейти к изучению моделей, описывающих связь параметра оптимизации и двух факторов. Для полученных сечений многомерных моделей (7.3)—(7.9) строили диаграммы линий равного выхода уИ на факторной плоскости. Для построения изолиний выбирали ряд сечений факторного пространства при xt = 0; xt = ± 0,5; xt = ± 1 (і = 1, 2), рассчитывали уравнение каждого сечения типа у = boJrbixiJr Ьц х\ и решали его для определенных изолиний свойств. Точки изолиний во всех сечениях соединяли плавной кривой. Для точности построения изолиний рассматривали ряд дополнительных сечений внутри (xi < ± 1) и вне зоны эксперимента (дс,>± 1).

Химическая стойкость стекла. Стекла, синтезированные в изученной области системы, обладают высокой гидролитической устойчивостью. Изменение химического состава стекол в выбранных пределах (табл. 35) приводит к сравнительно не

большому изменению их химической устойчивости, поэтому графический анализ уравнений (7.3) и (7.4) не проводили.

Для модели (7.4) характерна сравнительно небольшая величина эффектов отдельных окислов, а также отсутствие линейных эффектов по основным компонентам — Si02, А1203, CaO, MgO. Изменение водоустойчивости стекол зависит от их состава: увеличение содержания КгО снижает (по отношению к основному уровню) водоустойчивость стекол, что можно компенсировать совместным увеличением в их составе К20 с А1203 или К20 с СаО. Влияние кремнезема и глинозема на устойчивость стекол к воде противоположно и взаимосвязано, что согласуется с данными других авторов [50, 52, 115, 127].

Величина потерь массы стекол при определении устойчивости к кислоте составила 0,02—0,12%, при этом изменение химического состава стекол оказывает более значительное влияние на их устойчивость к кислоте, чем к воде. Кислотоустой - чивость повышается с убывающей скоростью при увеличении содержания кремнезема, а также при изменении содержания MgO, особенно при варьировании его в широком интервале. Действие MgO усиливается, если увеличение его в составе стекла сопровождается снижением содержания КгО. При увеличении содержания А120з эффект взаимодействия Si02-Al203 подтверждает противоположное и взаимосвязанное влияние данных окислов на устойчивость стекол к кислоте. Кислото - устойчивость также снижается с увеличением содержания К20 и СаО. Поэтому для обеспечения требуемой вязкости и главным образом «длины» стекла, увеличение содержания СаО в стекле следует сопровождать уменьшением в его составе А1203. Таким образом, разрушающее действие кислоты повышается при уменьшении в составе стекла кислотных окислов и увеличении содержания окислов, проявляющих основные свойства.

Кристаллизационные и вязкостные свойства. С целью определения области оптимальных составов стекол проведено совместное компромиссное решение уравнений (7.7) — (7.9), характеризующих кристаллизационные и вязкостные свойства. Для решения их содержание MgO(x4) и КгО^) в стекле принято постоянным. При этом учитывали устойчивость стекла к кристаллизации в области температуры вспенивания пеностекла. Определенная «длина» стекла в температурном интервале вспенивания необходима для получения равномерной структуры по всему объему блока пеностекла вследствие некоторого градиента температур в печи.

Исходя из необходимости применения некристаллизующих - ся стекол или стекол с повышенной температурой начала кристаллизации (Гн. к), снижения lgt] и соответственно температуры вспенивания пеностекла, а также уменьшения Algrj в области 800—900 °С для равномерного структурообразования путем анализа уравнений (7.7) — (7.9), найдено:

1) х\ ф 0 (уравнения (7.7) и (7.9)); х5 = 1,

2) х\ ф 0 (уравнение (7.8)).

Поскольку в (7.9) (64) >( (М + (Ы + (Ы), то принимаем по bi *4 =— 1.

Уравнения (7.7) — (7.9) при *4 = —1 и *5 = + 1 преобразуются:

!gr],)00-lO'2 563 - f 5х,->- 39*2-9*3— Щ - 28** , (7.7') Algrw,_Soo-l02=l62-b I3x2--r 7*s-37^ - 4*^, (7.8') Тв. к = 942 - f 17*х - 8х2 - 25*3 — 25*2 ; 22*2 -

— 7*х*2 ■ - 7*^. (7-9')

Для исследования зависимости кристаллизационных и вязкостных свойств стекол от содержания Si02(*i), АІ20з(*2) и СаО(*3) уравнения (7.7') — (7.9') были решены графически в зависимости:

1) от переменных *i(Si02) и *3(СаО) при А1203(*2) = + 1; 0; —1;

2) от переменных *i(Si02) и *2(А1203) при СаО(*3)= + 1; 0; —1.

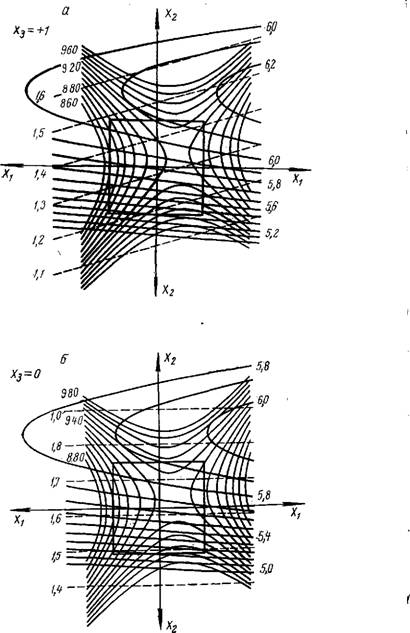

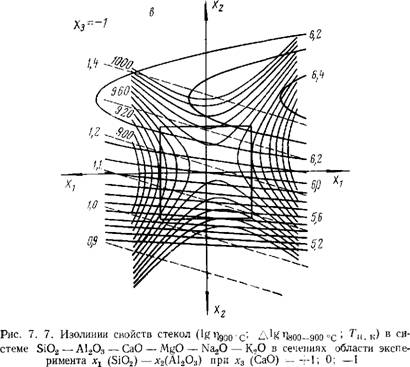

Полученные графические решения по кристаллизационным и вязкостным свойствам были совмещены (см. рис. 7.7, а—в и 7.8, а — в).

Анализ свойств стекол в зависимости от содержания Si02 и А1203 при СаО от +1 до —1 позволяет сделать следующие выводы.

Температура начала кристаллизации стекол представлена гиперболической поверхностью. Снижение 1 н. к происходит В направлении изменения содержания Si02, повышение — в направлении изменения А1203. При уменьшении содержания СаО область НекрИСТЗЛЛИЗуЮЩИХСЯ стекол И С ПОВЫШеННОЙ Тн. к в зоне эксперимента расширяется (рис. 7.7, а — в).

Вязкость стекол в данных сечениях (при 900 °С) представлена параболической поверхностью. Величина ее резко снижается при уменьшении содержания А1203, особенно в интервале х2(А1203) от 0 до —1, и незначительно изменяется в зависимости от содержания Si02. Зависимость lgr] от содержания СаО сложная. При уменьшении содержания *3(СаО) от +1 до 0 вязкость стекол в зоне эксперимента снижается до минимальной величины, далее при *3 от 0 до —1 снова повышается.

Градиент вязкости (Algr] в области 800—900 °С) в данных сечениях представлен гиперболами незначительной кривизны, величина Algr] резко возрастает в направлении повышения со-

|

|

|

|

Держания А1203 (рис. 7.7, а — в). Зависимость «длины» стекла от содержания Si02 не столь значительная, однако более сложная. При х3(СаО)>0 Algrj повышается в направлении снижения содержания Si02 (рис. 7.7, а — б); при хз(СаО)<0 наблюдается обратная зависимость (рис. 7.7, б, в), а при нулевом уровне х3(СаО) изолинии Algrj расположены параллельно оси Xi(Si02), т. е. содержание Si02 не изменяет величину градиента вязкости стекла в интервале 800—900 °С. Градиент вязкости стекла в противоположность вязкости имеет наибольшую величину при нулевом уровне СаО, при изменении содержания СаО до +1 или —1 понижается и имеет минимальную величину при СаО = — 1.

В сечениях пох2(А1203) температура начала кристаллизации повышается с уменьшением содержания Si02(JCi) и СаО(х3). В сечениях при Xj = 0 и —1 и х3 = 0 и —1 имеются обширные области составов стекол, устойчивых к кристаллизации (рис. 7.8, а — в). Величина их зависит также от содержания А120з (а;2).

Вязкость стекол при 900 °С описывается также параболической зависимостью (рис. 7.8, а — в). Минимальное значение

|

|

Igrj обнаружено при содержании СаО(х3), близком к среднему уровню (х3=®0). Увеличение или уменьшение содержания СаО относительно среднего уровня приводит к возрастанию вязкости стекол.

Минимальным значениям lgrj при 900 °С в каждом из рассмотренных сечений (рис. 7.8, а — в) соответствует максимальный градиент вязкости, т. е. изменение содержания СаО оказывает противоположное влияние на вязкость стекол при 900 °С и градиент вязкости в интервале температур вспенивания (табл. 37).

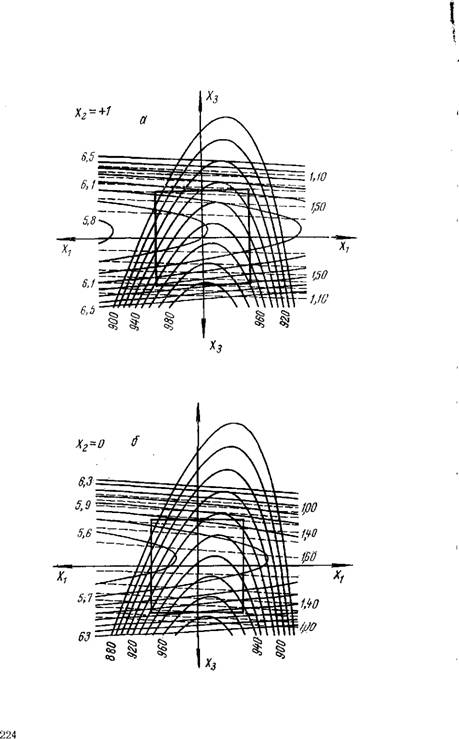

При оптимизации области составов стекол, предназначенных для получения строительного пеностекла, а также пеностекла для низкотемпературной изоляции (влагозащитного) были приняты ограничения исходя из технологической и экономической целесообразности ведения процесса вспенивания (табл. 38). Этим условиям соответствуют ограниченные на рис. 7.7, а — ей 7.8, а — в области составов. По данным сечениям построены аксаном-етрические фигуры, включающие оптимальные составы стекол, пригодных для получения строительного (рис. 7.9, а) и влагозащитного (рис. 7.9, б) пеностекла.

15 Зак. 1463

Оптимальные по основным свойствам области составов включают ряд высокоглиноземистых стекол с тепловым расширением (92,7—96,6)-Ю"7 °С-1, устойчивых к кристаллизации или кристаллизующихся выше температуры вспенивания и с различной «длиной» стекла в температурном интервале структурообразования пеностекла (табл. 39).

Исследование зависимости состав — свойства для стекол системы Si02 — AI2O3 — СаО — MgO — Na20 — К20 с применением плана-матрицы типа Has позволило получить полиномиальные модели второго порядка (7.3) — (7.9) для расчета свойств стекол (химической устойчивости к воде и кислоте, вязкости при 800, 850 и 900 °С, градиента вязкости в интервале 800—900°С и кристаллизации), позволяющие определить направление действия каждого из окислов на свойства стекол, количественно оценить их влияние и установить их ранговую, значимость.

Анализ моделей позволяет заключить, что основным свой - •ством, ограничивающим область составов стекол для получения строительного пеностекла, является величина градиента вязкости в интервале 800—900 °С. Меньшую по величине область составов ограничивают изолинии вязкости, а затем кристаллизационной способности стекол.

|

Свойства стекла |

|||

|

Сеченне и его уровень |

Г Н. к |

Lgr) прн 900°С |

Algr) в области 800—900°С |

|

Х3 (СаО) +1 0 —1 |

870—950 900—950 930—950 |

5,3—6,1 5,1—5,9 5,5-6,3 |

1,15—1,50 1,50-1,75 1,0 —1,35 |

|

Х2 (А1203) +1 0 —1 |

900—950 880-950 900-950 |

5,9-6,3 5,6—6,0 5,1-5,5 |

1,30—1,70 1,15—1,60 1,0 —1,40 |

|

Граничные величины свойств оптимальных составов стекол |

Таблица 37 Зависимость свойств стекол от химического состава

|

Таблица 38

|

Для влагозащитного пеностекла данные свойства располагаются в направлении градиент вязкости в интервале 800— 900 °С -*- кристаллизационная способность -*■ вязкость стекол.

Особенности синтеза высокоглиноземистых стекол. Исследования, выполненные нами, по синтезу пеностекла различного назначения показали, что требования к исходному сырью, главным образом стеклу, могут изменяться в широком диапазоне. Причем для одного и того же свойства стекла границы

|

|

|

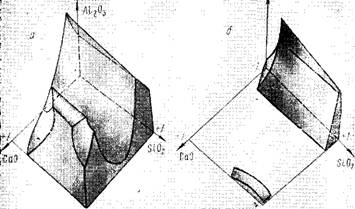

Рис. 7.9. Аксонометрические проекции областей оптимальных составов стекол в системе Si02—А12Оі—СаО—MgO—Na20—К20, пригодных для получения строительного (а) и влагозащитного (б) пеностекла |

|

АЦОз |

Колебаний могут быть разными в зависимости от назначения пеностекла и условий его получения.

Идентификация свойств стекол, полученных методами построения диаграмм многокомпонентных систем и математико* статистического планирования и обработки эксперимента, подтвердила целесообразность их использования. При разработке новых составов стекол с заданным комплексом физико-химических свойств удовлетворительную сходимость результатов обеспечивают метод дробного линейного плана или планы второго порядка типа Has, позволяющие получать независимые оценки для всех коэффициентов принятой модели.

Анализ полиномиальных моделей для расчета свойств стекол, полученных при реализации плана-матрицы Has, и результатов экспериментального исследования кинетики процессов газо - и пенообразования позволил определить некоторые основные параметры, необходимые для оценки силикатных сте-

|

Химический состав и свойства высокоглиноземистых стекол системы Si02—А1203—СаО—MgO—Na20—К20

|

|

Таблица 40 |

|

Критерии оценки стекол, пригодных для получения некоторых видов пеностекла

|

|

* Приведены максимально допустимые значения /max вспенивания и Algq (снижение их величины следует считать положительным фактором). |

Кол, пригодных для получения пеностекла различного назначения.

Приведенные в табл. 40 ограничения по ряду свойств стекла и параметрам получения пеностекла могут быть рекомендованы для предварительной оценки стекла любого химического состава. Такая информация в дополнение к прямым методам исследований позволяет значительно сократить объем исследовательских работ при поиске состава стекла с оптимальными для конкретного вида пеностекла физико-химическими свойствами.

Используя разработанный метод синтеза стекол и оптимизации их состава, нами в заводских условиях подтверждена возможность варки высокоглиноземистых составов стекол без снижения технико-экономических показателей работы стекловаренных печей.

На промышленных установках для производства пеностекла с одно - и многоярусной садкой форм показана возможность получения качественного пеностекла, сответствующего требованиям нормативных документов на строительное и влагозащитное пеностекло.

[1] В работе составы стекол, пенообразующих смесей и других композиций выражены в массовых (весовых) процентах, поэтому наименование нх в тексте не указывается.

[2] Исследования выполнены с участием кандидатов технических наук В. Н. Яглова и В. И. Лилецкого.

Й ai ЙС32. Йаі___ Й2І „

Cq. . . CD n T I T I, , r T I Я ИТ. и, г а n n n 0=1 E—. С—. E—■ n ИНН « «H^^h hhhh HH HH

[3] Исследование выполнено с участием кандидата технических наук Н. П.

Садчеико.

[4] Исследование выполнено с участием кандидата технических наук Н. П. Садченко.

[5] Исследование выполнено с участием Б. И. Петрова.

[6] Исследование выполнено с участием Б. И. Петрова.

[7] Исследование выполнено с участием кандидата технических наук С. С. Акулича.

[8] Исследование выполнено с участием кандидата технических наук Н. П. Садченко (Минский НИИСМ), доктора технических наук В. А. Вознесенского и инженера А. Ф. Ковальчука (Кишиневский политехнический институт им, С. Лазо).