Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

СОЕДИНЕНИЯ, ПРИМЕНЯЕМЫЕ ПРИ СБОРКЕ

Детали и узлы гиромоторов соединяются между собой либо неподвижно и неразъемно, как, например, пайкой, запрессовкой и развальцовкой, либо подвижно. К соединениям последнего вида относятся разъемные, резьбовые и подвижные неразъемные, как, например, шарикоподшипники.

Детали и узлы, представляющие собой неразъемные соединения, не могут быть разобраны без повреждения; разъемные соединения могут быть разобраны без повреждения соединяющих и скрепляющих деталей и узлов.

Неразъемные соединения

Примерами неразъемных соединений в гиромоторах является крепление шильдиков (фирменных планок) к корпусам и выводных концов статорной обмотки к выводным лепесткам. В некоторых конструкциях гиромоторов выводные концы после припайки приклеиваются к поверхности корпуса.

Заклепки для крепления шильдиков к корпусам применяют цельные, а выводные лепестки к крышкам крепятся пустотелыми заклепками. Для получения высококачественного заклепочного соединения большое значение имеет правильный выбор длины заклепки и диаметр отверстия. Длина стержня заклепки должна быть такой, чтобы материала заклепки хватило на образование замыкающей головки и на заполнение пространства между стержнем заклепки и стенками отверстия. Выступающая часть стержня должна составлять 1,3—1,6 его диаметра. Прочность заклепочного соединения зависит также от размеров и формы замыкающей головки заклепки. Заклепки для крепления фирменной планки имеют со стороны корпуса потайную головку, которая входит в отверстие с внутренней зенковкой.

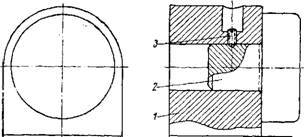

Приклепка производится на приспособлении (рис. 117), которое вставляется в отверстие корпуса. Заклепки вставляются в отверстия с внутренней стороны корпуса; на выступающие концы заклепок надевают фирменную планку и прижимают ее к корпусу. Головки заклепок осаживают таким образом, чтобы они не выступали в полость корпуса. Откусывают излишек заклепки, оставляя припуск для головки и придают ей предварительную форму. Затем окончательно оформляют замыкающую головку заклепки обжимкой, углубление которой имеет требуемую форму. Предварительное осаживание и обжимка головки должны производиться осторожно молотком, весящим 100 Г, так, чтобы не вызвать деформации окончательно обработанного корпуса.

Сборка контактных лепестков в крышке производится соединением с трубчатой заклепкой следующим образом: после сушки по специальному режиму изоляционную карболитовую втулку и гетинаксовую изоляционную шайбу, контактный лепесток и трубчатую заклепку промывают в бензине и сушат на воздухе до удаления запаха бензина. Затем в отверстие с левой стороны крышки вставляют втулку по фиксатору; на втулку надевают шайбу и лепесток. Во внутрь втулки вставляют трубчатую заклепку, надевают на нее латунную шайбу, в отверстие заклепки вставляют

|

Рис, 117. Приспособление для крепления фирменной планки к корпусу. 1 — основание; 2 — оправка; 3 — винт |

Паунсон и развальцовывают ее сначала предварительно, а затем вторым пуансоном — окончательно.

Выводные концы статорной обмотки присоединяют к лепесткам неразъемным соединением — пайкой. Пайку производят оловяни - стым припоем ПОС-61. Флюс применяют бескислотный из канифоли и спирта.

В некоторых типах гиромоторов статоры крепят к крышкам неразъемными соединениями, для чего в крышках имеются специальные втулки, которые после насадки на них статоров развальцовываются (рис. 7, б и 7 в).

Разъемные резьбовые соединения

В гиромоторах, как и в других приборах, самое широкое при - менение нашли разъемные резьбовые соединения. Это объясняется простотой и надежностью соединения этого вида, удобством регулирования затяжки, а также возможностью разборки и повторной сборки соединения без замены деталей.

Резьбовые соединения гиромоторов обеспечивают правильную установку сопрягающихся деталей, относительную неподвижность соединяемых Деталей, регулирование взаимнбго положения деталей и относительное перемещение деталей.

Основными деталями резьбовых соединений в гиромоторах являются винты и гайки с цилиндрической, метрической, с углом профиля 60° резьбой. Винты изготовляются на токарных автоматах с нарезанием резьбы резьбонарезным инструментом или для неособенно ответственных соединений высадкой с последующим накатыванием резьбы.

Резьбы на винтах не всегда бывают нарезаны точно, соосно с цилиндрической поверхностью винта, а поэтому не обеспечивают точного фиксирования деталей. Точность соединения деталей, не имеющих фиксирующих замков, определяется зазором между винтом и поверхностью проходного отверстия, величина которого зависит от диаметра винта.

Основным элементом, определяющим посадку резьбового соединения, является величина среднего диаметра. В гиромоторах применяют резьбы со скользящей посадкой; винт и гайка должны свинчиваться плотно на всей резьбовой части. Неправильный угол резьбы вызывает сопряжение витков не по всей поверхности, хотя во время завертывания и создается впечатление тугой резьбы. Погрешность шага резьбы на винте или гайке ведет к тому, что на 2—3 нитках свинчивание происходит легко, а дальше все туже и туже. Слишком свободная посадка резьбы вызывается уменьшенной рабочей поверхностью соприкасающихся витков; резьба при завинчивании перегружается, сминается, а иногда и срезается. При сборке гиромоторов важно осуществить резьбовые соединения с требуемыми зазорами, обеспечивающими надежное крепление, в особенности крышки к корпусу. При тряске, вибрации и толчках должен сохраняться необходимый натяг шарикоподшипников, обеспечивающий в значительной степени точность работы гиромотора. При сборке разъемных соединений в гиромоторах необходимо обратить внимание на плавность ввинчивания каждого винта или гайки. Если наблюдается любая ненормальность свинчивания, то винт или гайка должны быть заменены.

Резьбовые соединения в гиромоторах осуществляются с предварительной затяжкой, играющей существенную роль в повышении долговечности соединений и влияющей, как будет показано, на качество гиромотора. Предварительная затяжка выбирается такой, чтобы упругие деформации соединяемых деталей при установившимся режиме работы имели определенную величину.