Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

КОНТРОЛЬ ШАРИКОПОДШИПНИКОВ

Как было сказано выше, шарикоподшипники гиромоторов работают в тяжелых условиях и от их работы зависит точность показаний приборов и долговечность в течение гарантийного срока. Шарикоподшипники обеспечивают свободное вращение ротора, которое должно быть плавным при больших оборотах, без вибрации и шума.

Для обеспечения нормальной работы гиромоторов необходимо, чтобы основные параметры шарикоподшипников укладывались в установленные для данного типа нормы.

Моменты сил трения в шарикоподшипниках

Для определения моментов сил трения в шарикоподшипниках в статическом состоянии существует большое количество приборов разных конструкций.

При сборке гиромоторов момент сил трения в радиальных шарикоподшипниках, кроме определения на приборах, определяют по легкости хода и продолжительности вращения наружного кольца. В этом случае шарикоподшипник надевается внутренним кольцом На латунную конусную оправку, И пальцем ру-ки ПривО* дится во вращение наружное кольцо шарикоподшипника. При наличии повышенного момента сил трения или другого дефекта скорость вращения наружного кольца быстро уменьшается или кольцо резко'останавливается. Такой шарикоподшипник бракуется. Кроме проверки отдельного шарикоподшипника, проверяется момент сил трения и после монтажа подшипника на шейку ротора. Для этого после насадки на шейку оси зажимают наружное кольцо шарикоподшипника пальцами или вставляют его в гнездо крышки гиромотора. Затем рукой разгоняют ротор и наблюдают за его вращением и остановкой. При качественном монтаже на шейке и нормальном моменте сил трения в шарикоподшипнике ротор останавливается плавно после вращения в течение относительно продолжительного времени. Если ротор останавливается быстро, то шарикоподшипник снимается с шейки и проверяется момент сил трения в нем.

Измерение магнитности деталей шарикоподшипников

Одним из основных требований к гироскопическим шарикоподшипникам относится состояние их магнитности. Детали шарикоподшипников должны быть размагничены, так как намагниченность наружных и внутренних колец, а также шариков способствует скоплению в шарикоподшипниках металлической пыли. При вращении шарикоподшипников металлическая пыль попадает на беговые дорожки колец под шарики и приводит вначале к нарушению уравновешенности ротора, а затем и к разрушению поверхностей качения колец.

Намагничивание стальных деталей шарикоподшипников может произойти при сборке гиромоторов, при наличии магнитных полей в помещении сборочных участков й на рабочих местах.

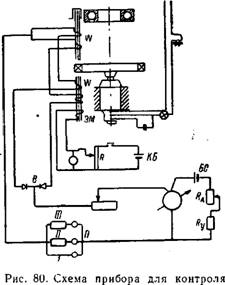

Для контроля магнитности стальных деталей шарикоподшипников существуют приборы, основанные на замере остаточного магнетизма в шарикоподшипнике или его деталях. На рис. 80 изображена схема одного из таких приборов типа 4-004, на котором можно измерять кольца шарикоподшипников всех типов весом от 0,5 до 1500 Г, с внутренним диаметром от 4 до 150 мм.

Магнитометр 4-004 предназначен для контроля остаточного магнетизма в собранных шарикоподшипниках и его стальных деталях. В приборе используется принцип высокочастотного измерительного генератора.

Генератор возбуждается магнитным потоком кольца или собранного шарикоподшипника, устанавливаемых на плите прибора. Измеряемое напряжение возникает на зажимах катушки W с пер - маллоевыми сердечниками, в зазоре которых непрерывно вращаются с постоянной скоростью пакеты пермаллоя, вделанные в диск, вращаемый электродвигателем.

При непрерывном вращении диска периодически происходит

изменение проводимости воздушного зазора между пакетами, чТб вызывает появление э. д. с. в обмотках катушек W, пропорциональной остаточному магнетизму детали. Образуемая э. д. с. переменного тока частотой 1500 гц, после выпрямления двумя выпрямителями В, поступает на зажимы отсчетного гальванометра Г.

Таким образом, показания гальванометра зависят от величины контролируемого остаточного магнетизма и его полярности. Кольца и шарикоподшипники с равным уровнем остаточного магнетизма (магнитной индукции), но различного веса обладают различными магнитными потоками, поэтому чувствительность прибора изменяется обратно пропорционально весу деталей, подлежащих контролю. Чувствительность прибора изменяют переключателем П, имеющим три ступени (I, II, III).

При переходе [от одного предела измерения к другому положение стрелки гальванометра должно быть соответствующим образом скорректировано. Для этой цели имеется цепь коррекции, состоящая из элемента БС и реостата, сопротивлением Rx 0,5 мгом и с ограничительным сопротивлением Ry 1000 см-

Для проверки правильности показаний прибора пользуются контрольным блоком — КБ, встроенным в прибор эталонным электромагнитом. Для этого реостатом R, при нажатой кнопке К, устанавливают по вольтметру V допустимую величину потока в эталонном электромагните ЭМ, и соответствующие показания прибора сравнивают с требуемыми по инструкции.

|

Wv

Намагниченности шарикоподшипников и их деталей |

Магнитность стальных деталей шарикоподшипников можно проверить и другими более простыми способами. Один из таких способов заключается в том, что проверяемую деталь или шарикоподшипник подвешивают между полюсами электромагнита на хлопчатобумажной нитке длиной 300 мм так, чтобы до одного полюса было 20 мм, а до другого — 30 мм. Деталь считается годной, если она не притягивается к полюсу электромагнита, когда напряженность поля между магнитами равна 1000 эрстэд. Отклонение детали от вертикали при включении и выключении тока не является поводом для забракования.

Определение радиального зазора

Для нормальной работы шарикоподшипника необходим Определенный радиальный зазор. Величина наименьшего радиального зазора для шарикоподшипников гиромоторов рекомендуется 0,004 мм, что учитывает изменение температуры, при которой должны работать приборы.

При работе гиромоторов от трения шариков о кольца происходит нагрев колец (внутреннее кольцо нагревается всегда несколько больше наружного). Опытом установлено, что разница температур

Между кольцами в радиально - упорных шарикоподшипниках не превышает 10°. Неравномерность температуры колец изменяет радиальный зазор шарикоподшипника, уменьшение которого можно подсчитать по формуле:

A6=aAt2r, где Д6— величина изменения диаметра беговой дорожки наружного кольца; а — коэффициент линейного расширения материала (для стали 11,7-10_6); At — разность температур колец шарикоподшипников в градусах стоградус - • ной шкалы; г — радиус беговой дорожки качения внутреннего кольца.

Для определения радиального зазора в собранных шарикоподшипниках существуют приборы нескольких типов. Принцип действия приборов заключается в том, что внутреннее кольцо устанавливается на неподвижно укрепленный палец по скользящей посадке. К наружному кольцу по центру оси пальца с одной стороны прикладывают груз, а с другой, противоположной грузу, ножку индикатора или другого точного измерительного прибора.

Одно из таких приспособлений изображено на рис. 81. Проверяемый шарикоподшипник 9 своим внутренним кольцом надевается на неподвижно установленный на корпусе 3 палец 4. На верхней части приспособления корпуса винтом 2 неподвижно закрепляется микронный индикатор 1, ножка которого устанавливается на наружное кольцо измеряемого шарикоподшипника. В нижней части корпуса на рычаге 6 укрепляется шарнирное коромысло 5 с грузом 7 и роликом 8, касающимся наружного кольца со стороны, противоположной ножке индикатора. Груз берется таких размеров, чтобы

усилие, прилагаемое к кольцу, могло выбирать весь зазор. До начала испытания шарикоподшипник смазывается смазкой МВП нанесением одной капли на беговые дорожки; вращением наружного кольца вокруг неподвижно удерживаемого внутреннего смазка равномерно распределяется по всем беговым дорожкам. После этого отжимают вниз ролик, поднимают ножку индикатора и надевают на палец испытуемый шарикоподшипник, опускают на наружное кольцо ножку индикатора и устанавливают его стрелку на нуль, или замечают, на каком делении шкалы установилась стрелка. Затем осторожно подводят ролик к кольцу и создают усилие, выжимающее радиальный зазор вверх. По разности показаний индикатора до приложения ролика к кольцу и после устанавливают величину радиального зазора. Измерение производят не менее чем в трех точках, равномерно расположенных по окружности наружного кольца, причем нагрузка, действующая снизу в момент отсчета показаний, должна передаваться через один шарик. Среднеарифметическое из трех отсчетов считается радиальным зазором шарикоподшипника.

Определение осевого зазора

Хотя в большинстве гиромоторов осевой зазор должен отсутствовать или должен быть сведен к минимальной величине, в гиромоторах некоторых типов осевые зазоры существуют и их величины необходимо заранее знать. Зная величину осевого зазора в шарикоподшипнике, можно установить конструктивные элементы в конструкции гиромотора, обеспечивающие необходимую величину его в собранном приборе.

|

T га

Определения осевого зазора |

Для измерения радиального и осевого зазоров существуют приспособления нескольких типов, основанные на одном и том же принципе действия. Принцип измерения осевого зазора состоит в том, что в собранном шарикоподшипнике перемещают внутреннее кольцо в осевом направлении относительно неподвижно закрепленного наружного кольца, или наоборот.

|

161 |

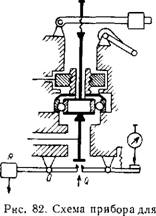

На рис. 82 приведена схема прибора А-121, предназначенного для проверки осевого зазора шарикоподшипников с наружным диаметром от 9 до 35 мм. При измерении осевого зазора шарикоподшипник устанавливается между двумя столиками таким образом, что торцы наружного кольца зажимаются винтовой парой. Внутреннее кольцо при измерении перемещают попеременно вверх и вниз с помощью грузов, создавая через систему рычагов

И штоки осевую нагрузку на шарикоподшипник. При измерении кольцо повертывают на некоторый угол. При проверке применяют осевые нагрузки в зависимости от габаритов от 0,8 до 2 кГ; индикаторы употребляют с ценой деления шкалы от 0,001 до 0,01 лш.