Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

Расточка отверстий в корпусах под цапфы

После окончательной токарной обработки в корпусах растачивают боковые отверстия, расположенные под углом 180°, в которые устанавливают при сборке цапфы для крепления гиромотора в кардановом подвесе гироскопа. Расточку этих ответственных отверстий производят на прецизионных токарных или на специальных агрегатных станках.

Перед расточкой отверстия под цапфы предварительно сверлят на сверлильном станке по кондуктору, обеспечивая размер с припуском на расточку, соосность отверстий и технологический размер от торца буртика корпуса до отверстий.

Предварительно просверленные отверстия в корпусах под цапфы на токарном станке растачивают в специальном приспособлении (рис. 36), состоящем из оправки 1 (рис. 36, а) с конусом, точно пригнанным по коническому отверстию шпинделя станка. Со стороны, противоположной конусу, оправка имеет площадку, находящуюся на точном расстоянии от центра оправки, соответствующем размеру корпуса с соответствующими допусками от торца буртика до оси отверстий под цапфы. В центре оправки сверлится и доводится с шероховатостью поверхности 10-го класса отверстие под шпильку фиксатора 3; отклонение от параллельности его оси к доведенной площадке должна быть не более 0,004 мм. В центре площадки под углом 90° имеется доведенное отверстие, в которое устанавливается своей шейкой фиксатор корпуса (рис. 36, б). Фиксатор изготов11 ляется из одной заготовки и имеет точно обработанные по размерам корпуса фиксирующие посадочные поверхности, как-то: по расточке ламка, расточке корпуса и отверстию под шарикоподшипник.

Биение отдельных посадочных поверхностей при изготовлении допускается в пределах 0,002 мм. Фиксатор на площадке оправки крепится плотной посадкой шейки в отверстие оправки и гайкой 7.

При расточке отверстий под цапфы корпус устанавливается на фиксатор выточкой замка, расточкой и отверстием под шарикоподшипник и плотно прижимается торцовой поверхностью буртика к поверхности оправки, служащей базой. Сверху на резьбовую часть фиксатора надевается скоба, упирающаяся своими концами в наружную поверхность корпуса над цилиндрической частью и закрепляемая гайкой 4 на оправке. Установка и поворот корпуса с предварительно просверленными отверстиями строго на 180° обеспечиваются тем, что в отверстие корпуса, обращенное при установке к задней бабке станка, вставляется центр, закрепленный в пиноль задней бабки и расположенный строго по оси шпинделя. Корпус повертывают от руки на фиксаторе так, чтобы центр полностью зашел к отверстие, и в таком положении закрепляют корпус на приспособлении, прижимая его к плоскости оправки гайкой 4. Затем отводят заднюю бабку с центром от корпуса и подрезают торец прилива на корпусе, выдерживая размер от центра корпуса; растачивают отверстие под цапфу по 2-му классу точности и 7-му классу чистоты. Освобождают корпус, ослабляя гайку 4, и повертывают его на фиксаторе на 180°. Строгая фиксация при повороте корпуса осуществляется тем, что в расточенное отверстие корпуса вилкой 2 плотно вставляется фиксатор и только после этого корпус снова закрепляется на приспособлении гайкой 4. Подрезают второй прилив на корпусе, выдерживая размер от центра корпуса до проточки, и растачивают второе отверстие под цапфу. При расточке отверстий под цапфы на таком приспособлении обеспечивается их соосность в пределах 0,005 мм и перпендикулярность осей отверстий к оси корпуса в пределах 0,01 мм на длине 100 мм.

Расточка отверстий на агрегатном станке

Отверстия под цапфы в корпусах гиромоторов на некоторых заводах растачивают на агрегатных станках, обеспечивающих необходимую точность, значительно большую, чем токарные. Обработка производится на тех же станках с двумя или четырьмя головками, на которых растачивают отверстия в рамах гироприборов.

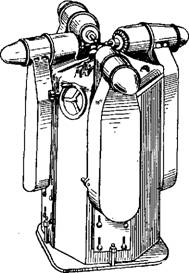

Агрегатный станок (рис. 37) состоит из сварной тумбы, на которой укрепляется литой корпус с отверстиями для специальных головок, расположенными под углом 90° при четырех головках. Для расточки отверстий под цапфы в корпусах гиромоторов агрегатный станок может иметь только две головки, расположенные под углом 180°. Головки вставляются в отверстия литого корпуса, чем достигается точное их расположение. Головки обычно снабжаются индивидуальными электродвигателями, и их шпиндели приводятся во вращение с помощью ременных передач.

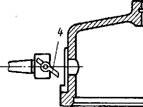

На рис. 38 дана схема последовательной расточки отверстий корпуса под цапфы на агрегатном станке с двумя головками.

Корпус гиромотора устанавливается на фиксатор (рис. 36, б), закрепленный в вертикально расположенном вращающемся столе с нониусом. В шпинделях головок закрепляется соответствующий режущий инструмент. Обычно в шпинделе первой головки закрепляют сверло для предварительного сверления отверстия и подрезной резец для подрезки прилива. В шпинделе второй головки закрепляют расточной и, для окончательной подрезки прилива, подрезной резцы.

Подрезка торца прилива и расточка отверстия производятся следующим образом: при подаче шпинделя первой головки по направлению к корпусу сверло сверлит отверстие, а подрезной резец подрезает предварительно торец прилива. После входа сверла во внутрь корпуса и подрезки прилива стол станка с фиксатором, на котором укрепляется корпус, повертывают на 180° и расточным Рис. 37. Агрегатный станок резцом, закрепленным во второй

Головке, растачивают окончательно отверстие под цапфу и подрезают окончательно торец прилива, выдерживая заданный размер

Рис. 38. Схема расточки отверстий под цапфы иа агрегатном

Станке с двумя головками / — корпус гиромотора; 2 — перовое сверло; 3 — подрезной резец; 4 — расточной резец

|

|

|

|

От оси корпуса до плоскости крепления цапф. В то же время первой головкой сверлят второе отверстие и подрезают предварительно прилив второго отверстия. Повернув ,стол станка, окончательно растачивают |второе отверстие и окончательно подрезают прилив при помощи второй головки.

Соосность отверстий под цапфы проверяют индикатором со вставленными в отверстия специальными пробками в центрах (рис. 39). Специальные пробки, имеющие центровые отверстия, строго соосны посадочным диаметрам. Обычно делают набор пробок через 0,005 мм для каждого отверстия, что облегчает подбор

Пробок по отверстию, диаметр которого может колебаться в пределах допуска. Пробки подбираются с плотной посадкой. При проверке повертывают корпус вокруг оси центров и замечают биение пробки с одной стороны, а затем, переставляя ножку индикатора на другую пробку, замеряют и ее биение. Разность биений при совпадении оси вращения и будет являться величиной несоосности отверстий под цапфы.

Перпендикулярность отверстий по отношению к оси корпуса проверяется в центрах со специальными вставленными, в расточенные отверстия пробками и гладкой точной оправкой, вставленной в отверстие корпуса под шарикоподшипник (рис. 40). Корпус с пробками вставляется в центры, а ножку индикатора подводят к оправке на расстоянии 100 мм со стороны крышки, а затем со стороны корпуса и замечают по стрелке индикатора отклонение.

Расположение отверстий необходимо проверять тщательно один раз. При повторных измерениях приходится в отверстия вставлять еще раз плотно оправки, что при двух или трех измерениях может вывести размеры отверстий из пределов допуска, так как

Корпус обычно изготовляется из силумина — относительно мягкого материала — и отверстия легко увеличиваются в размерах при плотном вставлении измерительного инструмента.

|

Рис. 39. Схема проверки соосности двух противоположных отверстий под цапфы |

|

Рис. 40. Схема проверки перпендикулярности отверстий под цапфы отверстию под шарикоподшипник |

Следующими операциями технологического процесса изготовления корпусов является сверление отверстий и нарезание резьбы. Точность расположения отверстий при сверлении по кондуктору зависит от точности расположения отверстий или втулок между

собой и относительно базы в кондукторе. Вначале сверлят по кондуктору отверстия в приливах для крепления цапф под резьбу на проход. Затем по кондуктору же сверлят смотровые отверстия в дне корпуса, отверстия в торце корпуса под резьбу для крепления крышки к корпусу и отверстия для крепления фирменной планки. После сверления зенкуют и нарезают резьбу метчиками. Нарезание резьбы должно производиться шлифованными или специально доведенными метчиками по 2-му классу точности. Резьба должна быть чистой, не иметь сорванных ниток, калибр должен ввертываться на всю глубину плотно с постоянным усилием. На точность резьбы оказывают влияние: величина полного крутящего момента, перекос оси метчика относительно оси нарезаемого отверстия, биение и деформация метчика. Для получения правильных размеров внутренних резьб необходимо диаметр отверстия под резьбу сверлить несколько больше (размер сверла дается в технологической карте) внутреннего диаметра резьбы. От качества резьбы в корпусе для крепления крышки, как показано в гл. 6, зависит стабильность осевого натяга в гиромоторе.

После зачистки заусенцев, промывки резьбы и проверки качества нарезки корпусы направляются в цех для отделки нанесением антикоррозионного покрытия (анодного оксидирования), описанного в гл. 4.