Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

ОБРАБОТКА РОТОРОВ С КОРОТКОЗАМКНУТОЙ ОБМОТКОЙ

В ротор, окончательно обработанный по наружному и внутреннему диаметрам, запрессовывается пакет железа с короткозамкнутой обмоткой, обработанный по наружному диаметру и длине. Перед запрессовкой с поверхностей ротора и пакета железа тщательно удаляют консервирующую смазку, протирая их смоченной в бензине салфеткой, промывая в ванне с бензином и просушивая на воздухе до полного удаления бензина, что определяется отсутствием его запаха. Смазка из пакета ротора должна быть удалена полностью, так как оставшаяся между отдельными листами железа смазка может в дальнейшем вызвать брак собранных гиромоторов (см. гл. IV).

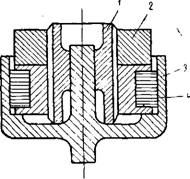

Расконсервированные роторы на подставках отдельными партиями устанавливают в термостат, где их нагревают до температуры 190—210° в течение 10—15 мин. Нагретые роторы по одному вынимают, устанавливают в специальную подставку. В расточку ротора запрессовывают до упора пакет железа с короткозамкнутой обмоткой, базируя его внутренним диаметром по специальной втулке. Одно из приспособлений для запрессовки изображено на рис. 27. После запрессовки ротору с пакетом железа и короткозамкнутой обмоткой дают остыть на воздухе до температуры окружающей среды. Проверив качество запрессовки, узел направляют на дальнейшую механическую обработку.

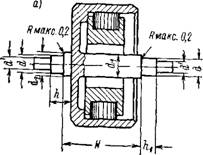

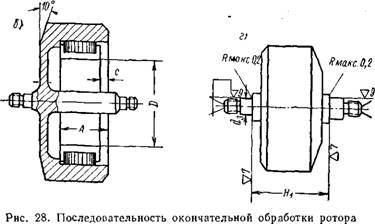

При окончательной токарной обработке, после запрессовки, ротор устанавливают по шлифованному наружному диаметру открытой стороной к шпинделю в оправку (рис. 26). Перед обработкой партии роторов оправку, установленную в шпиндель станка, растачивают исходя из средней величины наружного диаметра этой партии роторов, что обеспечивает надежное закрепление каждого ротора. При установке ротор базируют по торцу, закрепляют гайкой оправки и обрабатывают в последовательности, изображенной на рис. 28.

Вначале обрабатывают ось со стороны открытой части (рис. 28,а), обтачивая шейку по диаметру d под шарикоподшипник с припуском на шлифование от 0,1 до 0,15 мм и одновременно подрезают торец, выдерживая hx с максимальным радиусом 0,2 мм под галтель. Затем обтачивают остальную часть оси по диаметру dt между галтелью шейки и торцом ротора и обтачивают конец оси по диаметру d' под резьбу. Отвертывают гайку оправки, вынимают ротор, устанавливают его другой стороной в эту же оправку, закрепляют

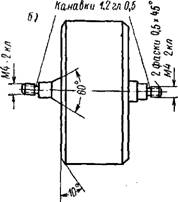

Ротор гайкой и обтачивают вторую шейку оси по диаметру d с припуском под шарикоподшипник, подрезают торец шейки с радиусом 0,2 мм, выдерживая размер Я между шарикоподшипниками, оставив припуск на шлифование торцов 0,07—0,13 мм. Затем протачивают второй конец оси по'диаметру d' под резьбу. В этой же оправке специальным канавочным резцом протачивают на оси сначала с одной стороны, а затем с другой — канавку для выхода резца во время нарезки резьбы шириной 1,2 мм и глубиной 0,5 мм, не нарушая размера длины шеек под шарикоподшипники (рис. 28,6). В той же оправке специальным резьбовым резцом нарезают на одном конце оси резьбу М4; повертывают ротор в оправке и нарезают резьбу на втором конце оси, сняв предварительно фаски. На оси со стороны открытой части ротора за шейкой делают фаску под углом 60°, необходимую для захвата внутреннего кольца шарикоподшипника съемником. На торце обода роторы протачивают под углом 10° конус.

|

Рис. 27. Приспособление для запрессовки пакета ротора. 1 — втулка; 2 — ложное кольцо; 3 — маховик; 4 — пакет ротора с короткозамкнутой обмоткой |

|

|

Следующей одной из ответственных операций является оконча - тельная"расточка'пакета железа с короткозамкнутой обмоткой "под пакет железа статора с. обеспечением необходимого равномерного воздушного зазора между ротором и статором, определяющего основные электрические параметры гиромотора. При расточке ротор устанавливают в оправку, изображенную на рис. 26, задней стенкой к шпинделю. Перед закреплением оправки в шпинделе последнюю выверяют индикатором с ценой деления в 1—2 мк\ биение^оправки^не должно превышать 0,003 мм. Проверяется также

|

|

|

|

Биение ротора, установленного в оправку как по наружному диаметру, так и по торцу; биение не должно превышать 0,005 мм. После доведения его до этой величины ротор зажимают гайкой оправки. За два-три прохода растачивают внутренний диаметр D на длину пакета А (рис. 28, в). При расточке диаметр D должен быть выдержан в пределах допуска 2-го класса и обеспечена перпендикулярность отверстия по длине А относительно оси ротора с точностью до 0,008 мм. Шероховатость поверхности расточки должна быть-не ниже 6-го класса; при этом не должно быть заволакивания

Металла на соседние пластины, Так как заволакивание может Соединять отдельные пластины железа между собой и тем самым вызывать дополнительные потери от вихревых токов в железе ротора. После расточки пакета протачивают и подрезают торец короткозамкнутой обмотки, выдерживая размер С от торца обода. Затем протачивают на торце обмотки фаску с закруглением по всему диаметру радиусом 1,5 мм для свободного захода пакета железа статора в расточку при сборке гиромотора. Притупляют и вторую кромку обмотки с внутренней стороны в средине расточки. Ротор устанавливают с базировкой по торцу в предварительно расточен-

|

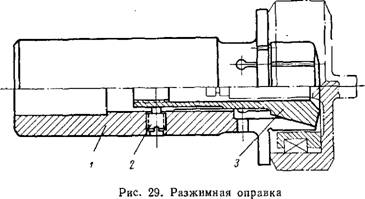

/ — оправка; 2 — виит; 3 — разжимная цанга. |

Ные сырые кулачки и протачивают второй конус ротора под углом 10°, с шероховатостью поверхности по 7-му классу. Окончательно проточенный ротор устанавливают на оправку (рис. 29) внутренней расточкой, и радиусным резцом закругляют радиусы на наружном диаметре ротора при сходе проточки под углом, а также зачищают ротор по всей наружной поверхности шкуркой с зернистостью 80—160, обеспечивая шероховатость 7-го класса чистоты.

Окончательное шлифование ротора

После токарной обработки ротор поступает на окончательную обработку (шлифование) шеек под шарикоподшипники.

При окончательной обработке шеек под шарикоподшипники требуется обеспечение высокой точности наружного диаметра при высоком классе чистоты. Точность и шероховатость поверхности, обрабатываемой методом шлифования, зависят от многих факторов. К числу основных из них относятся:

— характеристики шлифовального круга, в первую очередь зернистость;

— режимы резания — окружная скорость круга, окружная скорость детали, величины продольной подачи и глубины резания;

— качество правки шлифовального круга;

— состояние станка и его динамическая жесткость;

— балансировка шлифовального круга;

— состояние центров станка и центровых отверстий детали;

— способ окончательных проходов шлифовального круга по обрабатываемой поверхности;

— физико-механические свойства обрабатываемого материала ротора.

Чем выше требования к шероховатости поверхности и точности размеров и чем выше твердость материала ротора, тем мелкозер - нистее должен быть круг. При окончательной обработке роторов из стали 35ХМЮА применяют обычно шлифовальные круги ЭК. Б 60—120 СМ:—СМ2.

С увеличением окружной скорости круга шероховатость обрабатываемой поверхности уменьшается, а с увеличением глубины резания и окружной скорости детали увеличивается.

Для получения необходимой точности и шероховатости обрабатываемой поверхности круги должны тщательно правиться алмазом и перед установкой должны быть отбалансированы. Особое влияние как на шероховатость обрабатываемой поверхности, так и на точность оказывает состояние центров станка и центровых отверстий в роторах, которые являются установочными базами.

При окончательном шлифовании шеек и их торцов на резьбу оси навертывают хомутик, тщательно протирают деревянной острой палочкой центровые отверстия, смазывают их техническим вазелином и устанавливают ротор в центры станка. Проверяют по наружному диаметру и торцу биение, которое не должно превышать 0,01 мм. Перед шлифованием прирабатывают центры, вращая шпиндель станка с ротором вхолостую несколько минут, затем шлифуют одну шейку, перевертывают ротор и шлифуют другую шейку. Шейки шлифуют по методу радиальной подачи (врезания). Продольное перемещение круга отсутствует, так как ширина круга охватывает в направлении образующей всю длину обрабатываемой шейки. Поперечная подача шлифовального круга осуществляется на величину, находящуюся в пределах 0,002 мм на каждый оборот шейки. Шейки по диаметру (рис. 28, г) шлифуются окончательно по 1-му классу точности с допусками от 2 до 3 мк и шероховатостью поверхности по 9-му классу; одновременно шлифуют и торец шейки, образуя галтель с радиусом не более 0,2 мм. Затем отжимают задний центр, снимают ротор с центров, навертывают хомутик на резьбу другого конца оси, устанавливают ротор снова в центры, проверяют биение наружного диаметра и торца и шлифуют вторую шейку и ее торец, выдерживая радиус галтели и размер Н1 между торцами шеек.

Шероховатость поверхности торцов шеек обеспечивают по 7-му. классу. Особое внимание должно быть обращено на точность выполнения радиусов галтелей и торцов шеек. Торцы шеек должны быть обработаны строго перпендикулярно посадочным диаметрам

D3 Шеек. Перпендикулярность торцов шеек имеет большое значение, так как торцы фиксируют прижатые к ним внутренние кольца шарикоподшипников. Торцы колец занимают перпендикулярное положение к оси^ротора только в том случае, когда торцы шеек обработаны строго перпендикулярно оси.

Перпендикулярность шеек обеспечивается правкой торца шлифовального круга точно перпендикулярно к его образующей, так как торцы_шеек шлифуются торцом того_же круга, которым шлифуется и посадочный диаметр шеек.

При шлифовании торцов шеек необходимо также строго выдерживать радиусы галтелей, так как неправильно обработанная галтель может быть причиной ненормальной работы всего подшипникового узла, преждевременного разрушения шарикоподшипников и привести иногда к невозможности динамически уравновёсить ротор.

Радиус галтели должен быть всегда несколько меньше радиуса фаски внутреннего кольца шарикоподшипника. Необходимый радиус галтели обеспечивается закруглением этим же радиусом угла шлифовального круга при правке его алмазом. Если угол шлифовального круга заправлен по большему радиусу, чем радиус фаски на внутреннем кольце шарикоподшипника, то галтель так же будет обработана по большему радиусу, в результате чего внутреннее кольцо при монтаже окажется не прижатым к торцу шейки оси, а шарикоподшипник может быть перекошен. При неправильном положении внутреннего кольца шарикоподшипник не может нормально работать, ротор же будет почти невозможно точно динамически уравновесить.

На одном из заводов при серийном выпуске гиромоторов шлифовщиком была допущена ошибка при очередной правке угла шлифовального круга (радиус был сделан больше, чем радиус фаски внутреннего кольца шарикоподшипника). В результате оказалось невозможным добиться динамического уравновешивания роторов с заданной точностью. Только при измерении радиусов галтелей на компараторе была обнаружена неточность их выполнения. После исправления радиусов в соответствии с чертежами все роторы были динамически уравновешены с необходимой точностью.

После шлифования шеек роторы направляются на полирование; у роторов с канавками на резьбовой части шеек вначале на фрезерном станке специальной грибковой фрезой фрезеруют канавки, снимают заусенцы, образовавшиеся на резьбе, заправляют сход резьбы, спиливая острую кромку последней нитки, после чего роторы направляют на полирование.

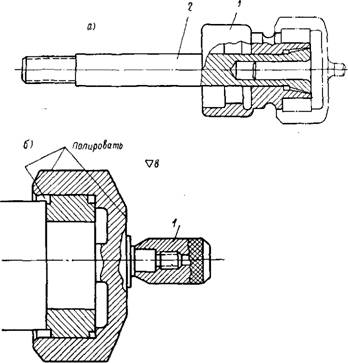

Наружную поверхность роторов шлифуют на быстроходных токарно-доделочных станках, закрепляя ротор расточкой под статор на специальной оправке (рис. 30). При этом на резьбу шеек навертывают специальные предохранительные колпачки 1. Сначала зачищают всю поверхность ротора шкуркой зернистостью 80—100 предварительно, затем шкуркой зернистостью 120—160 оконча - тельнб, достигая - шероховатости "поверхности 8—9-го классов. После зачистки всю поверхность ротора полируют хлопчатобумажными или фетровыми полосками.

|

Рис. 30. Оправка для Полирования ротора. 1 — гайка; 2 — конусная оправка |

Полированные роторы поступают в отделочный цех для нанесения антикоррозионного покрытия (см. гл. 4), а затем снова в механический цех для доводки шеек перед динамическим уравновешиванием.