СПЛАВЫ НА ОСНОВЕ СИСТЕМЫ Fe — Ni — Al. СВОЙСТВА И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Сплавы на основе Fe — Ni — Al являются важнейшими современными материалами для постоянных магнитов. Они были открыты в 1932 г. и с тех пор интенсивно изучаются и совершенствуются. Большой вклад в эту область науки и техники внесли советские ученые Б. Г. Лившиц, А. С. Займовский, В. С. Месь-

кин, О. С. Иванов, Ю. А. Скаков и др. Однако и до настоящего времени в области теории, объясняющей причины высококоэрцитивного состояния этих сплавов, имеется много неясных вопросов.

В 1938 г. Брэдли и Тейлором была построена политермическая диаграмма состояния системы Fe —Ni — Al [48]. В дальнейшем эта диаграмма была уточнена О. С. Ивановым.

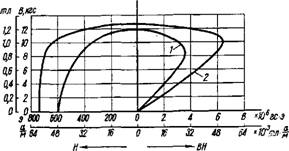

Рис. 62. Зависимость магнитных свойств сплавов от скорости охлаждения: ; — 32% Ni; 12% А!; 2 — 25% Ni; 15% Al

Высококоэрцитивное состояние сплавов объяснл - ^л вг, кгс_ лось вначале как результат возникновения больших напряжений в кристаллической решетке. Если бы эти предположения были правильными, то наилучшие магнитные свойства должен был бы иметь сплав, подвергнутый резкой закалке на твердый раствор с после - ка/м цс 3 дующим отпуском (двойная обработка). Однако В. С. Меськин, А. С. Зай - мовский и Б. Г. Лившиц на основании экспериментальных данных показали, что оптимальные свойства полу, чаются лишь в том случае, если охлаждение сплава происходит с определенной для каждого сплава скоростью, названной критической скоростью охлаждения (обработка II типа). Рис. 62 иллюстрирует это положение. Теория напряжений не могла объяснить наличия критической скорости охлаждения.

В дальнейшем было установлено, что большую роль в образовании высококоэрцитивного состояния этих сплавов играет механизм дисперсионного твердения. Применение новейших методов исследований (рентгеноструктурного, электронной микроскопии и др.), а также теоретические исследования в области ферромагнетизма позволили установить, что при определенных условиях охлаждения Fe — Ni — Al сплавов образуются высокодисперсные частицы, принадлежащие к фазам р и рг, причем

р-фаза близка по составу к чистому железу, т. е. ферромагнит - иа, и имеет форму удлиненных пластинок при однодоменной толщине, а рг-фаза представляет собой твердый раствор железа на основе Ni—А1 и является слабомагнитной [49]. Таким образом получается система в виде немагнитной матрицы р2 с однодо - менными ферромагнитными включениями р.

Для намагничивания таких систем требуются весьма большие поля или, что то же, эти материалы обладают большой коэрцитивной силой, так как намагничивание происходит только за счет процессов вращения. Например, Е. И. Кондорский показал, что для железного порошка, состоящего из частиц с размерами в 0,01 мк, изолированных друг от друга немагнитной матрицей, коэрцитивная сила равна 530 э.

Особенности дисперсионного твердения позволили объяснить существование критической скорости охлаждения. При условиях, отличных от оптимальных, р-фаза может оказаться обедненной железом, а Рг-фаза, наоборот, обогащенной им, или не будет получена необходимая степень дисперсности и т. п., что вызовет уменьшение коэрцитивной силы.

Дальнейшие исследования показали также, что рг-фаза в сплаве находится в условиях сильного всестороннего сжатия, а р-фаза испытывает столь же сильные растягивающие напряжения со стороны Рг-фазы, что обусловливает существование сильных структурных напряжений.

Большинство ученых в настоящее время считают, что высококоэрцитивное состояние Fe—Ni—А1 сплавов объясняется однодоменной структурой и сильными внутренними напряжениями этих сплавов. Однако вопрос нельзя считать окончательно решенным, имеются и другие точки зрения. Например, некоторые авторы считают, что роль внутренних напряжений очень мала.

В настоящее время Fe — Ni — А1 сплавы без легирующих элементов не находят применения из-за сравнительно низких магнитных свойств. Наибольшее применение имеют сплавы с медью и с кобальтом. Высококобальтовые сплавы, содержащие больше 15% Со, как правило, применяют с магнитной или с магнитной и кристаллической текстурой.

Рассмотрим влияние различных элементов на свойства сплавов, а также особенности сплавов с магнитной и с кристаллической текстурой.

Влияние никеля и алюминия. Практическое значение имеют сплавы, содержащие 20—33% Ni и 11—17% А1. На рис. 63 приведена зависимость свойств тройных Fe—Ni—А1 сплавов от концентрации никеля и алюминия. Анализ представленных зависимостей позволяет сделать следующие выводы.

Повышение содержания Ni вызывает уменьшение остаточной индукции Вг и увеличение коэрцитивной силы нс и (В#)шах[50]. При этом возрастание концентрации Ni свыше 27% на свойства сплава влияет мало. Из рис. 63 видно, что при больших содержаниях А1 увеличение содержания Ni до 30% вызывает даже уменьшение (ВН)тах по сравнению со сплавом с 27,5% Ni. Критическая скорость иКр при увеличении содержания Ni возрастает.

Повышение содержания А1 (свыше 10%) вызывает сначала увеличение Нс и (ВЯ)шах, а после перехода этих величин через максимум (12,5—14% А1)—их уменьшение. В высоконикелевых сплавах оптимальное содержание смещается в сторону больших величин. Остаточная индукция при увеличении концентрации А), уменьшается. Зависимости для некоторых сплавов имеют при этом аномальный характер. Критическая скорость по мере увеличения содержания А1 падает.

Наибольшей удельной энергией обладают сплавы с содержанием приблизительно 27,5% Ni и 14% А1. Однако критическая скорость охлаждения таких сплавов является высокой и не может быть практически обеспечена для массивных (более 0,2—0,3 кг) магнитов. Поэтому можно считать, что при самом правильном выборе состава сплава и оптимальной термической обработке массивные магниты или магниты сложной конфигурации из Fe — Ni — А1 сплавов имеют более низкие свойства, чем мелкие. ГОСТ 4402—48 допускает снижение магнитных свойств для магнитов из таких сплавов при массе 2—5 кг на 10%.

В некоторых случаях стремятся не к получению наибольшей величины (ВН)тах, а к достижению определенного соотношения между Вг и Нс. Это может быть достигнуто как изменением состава сплава, так и выбором скорости охлаждения. Последнее положение иллюстрируется рис. 62, из которого видно, что максимумы ВТ и Нс не совпадают [51].

Влияние меди. Медь является полезным легирующим элементом. В СССР новым стандартом[52] на Fe — Ni — А1 сплавы для постоянных магнитов предусматривается производство только сплавов с медью (сплавов системы Fe — Ni — А1 — Cut).

Медь обеспечивает лучшую повторяемость характеристик, т. е. меньшую зависимость свойств сплавов от небольших изменений химического состава, наличия примесей и нарушения режима термообработки. Кроме того, медь улучшает механиче-

Ские свойства сплавов (см. § 22). В отдельных случаях сплавы с медью могут конкурировать со сплавами, содержащими дорогой и дефицитный кобальт.

Влияние меди на магнитные свойства различно и зависит от содержания в сплаве никеля и алюминия. Для сплавов со сравнительно небольшим содержанием Ni наилучшие свойства соответствуют приблизительно сплавам с 4%-ным содержанием меди (рис. 64). Для сплавов с большим содержанием никеля (26—

32%) по данным А. А. Шекалова содержание меди целесообразно увеличивать до 8—12%. При этом в условиях оптимальной термической обработки свойства получаются в среднем на 20% выше, чем в сплавах без меди или с ее незначительным содержанием (47о).

В табл. 20 приведены Fe — Ni — Al — Си сплавы, не требующие специальной термообработки. Таблица хорошо иллюстри-

Таблица 20

Зависимость между массой магнитов и химическим составом Fe—Ni—Al—Си сплавов при условии получении оптимальных свойств * без применения специальной термообработки [JI.3]

|

Содержание элементов[53] , % |

|||

|

Масса магнита, г |

Ni |

Al |

Си |

5—15 20-100 150—250 300—500 1000—2000 2500-3500 5000-6000

27—28 26—27 24—26 23—24 23—24 23-24 23-24

13

14

14,5

15,5 15,6—16,0 16,0—16,5

16,5—17

Рует зависимость критической скорости охлаждения, которая определяется массой магнита, от концентрации Ni и А1 в сплаве.

Влияние кобальта. Легирование Fe—Ni—Al сплавов кобальтом позволило существенно улучшить их магнитные свойства и, что особенно важно, не только увеличивая Нс, что можно сделать добавляя Ni или Си, но и повышая остаточную индукцию и коэффициент выпуклости. А. С. Займовский с сотрудниками установил, что кобальт должен вводиться не только за счет железа, но и за счет части никеля и алюминия. При таких условиях остаточная индукция получается большой вследствие высокого насыщения железа, а большое значение коэрцитивной силы обеспечивается наличием кобальта.

Наилучшие составы Fe —Ni —А1 —Со: 20—22% Ni; 9— 12% Al; 5—10% Со, которым соответствуют Вг, равная 6500— 8000 гс (вместо 5000—6000 гс в сплавах без кобальта) и Нс, равная 550—400 э.

Исследования показали, что и для кобальтовых сплавов легирование медью является полезным. Медь незначительно повышает магнитную энергию, но главным образом улучшает условия термической обработки. Это объясняется следующим образом. Кобальт существенно понижает критическую скорость охлаждения и распад твердого раствора по схеме р2 Р + Р2 идет очень вяло. Медь повышает эту скорость. Однако это оказывается недостаточным и термообработка сплавов с кобальтом требует двух этапов: охлаждения с критической скоростью, что обеспечивает получение высоких значений Вг, и отпуска для получения больших значений коэрцитивной силы.

Влияние других элементов. Титан в количестве 0,3% увеличивает механическую прочность сплава за счет измельчения величины зерна, а в количестве нескольких процентов (2—5%) может быть использован для получения сплавов с большой коэрцитивной силой и с различным отношением ВТ(НС при более или менее постоянном значении (5Я)тах.

Сера в количестве 0,1—0,2% резко повышает механические свойства сплава, не снижая при этом магнитных свойств.

Ниобий используется в количестве 0,5—1,5% и несколько улучшает магнитные свойства, повышая Нс> Вг и, следовательно, (£#)тах.

Кремний, марганец и углерод можно рассматривать не как легирующие элементы, а как вредные примеси [54]. Наиболее опасной примесью является углерод, его содержание в сплаве не должно, в соответствии с принятыми стандартами, превышать 0,03%. Содержание кремния допускается не свыше 0,15%, а марганца 0,35%.

Особенности сплавов с магнитной текстурой (термообрабо - танных в магнитном поле). В 1938 г. Оливер и Шедден значительно улучшили магнитные свойства Fe—Ni—Al—Со сплавов, используя термомагнитную обработку, т. е. охлаждение сплава от высоких температур в магнитном поле. При этом возрастание магнитных характеристик происходило лишь в направлении действия поля, т. е. материал становился магнитноанизотроп - ным или, другими словами, приобретал магнитную текстуру.

Дальнейшие исследования показали, что применение термообработки имеет смысл лишь для сплавов с большим содержанием кобальта. Например, для сплавов с 12% Со термомагнитная обработка увеличивает магнитную энергию приблизительно на 20%, а для сплавов с содержанием 20—25% Со увеличение происходит в ряде случаев на 80% и более. При этом Нс практически не меняется, а увеличиваются Вг и выпуклость т кривой.

Можно дать следующее объяснение влиянию термомагнитной обработки на высококобальтовые сплавы. Кобальт действует в двух направлениях: понижает критическую скорость охлаждения и повышает точку Кюри (для Со точка Кюри равна 1150° С, а для Fe — 768° С). Низкое значение критической скорости охлаждения обеспечивает необходимое для образования магнитной текстуры время. Повышение точки Кюри приводит к тому, что в момент перехода вещества при охлаждении из парамагнитного в ферромагнитное состояние металл имеет еще достаточную для деформации доменов пластичность.

Работами ряда авторов (Л. А. Шубиной и Я. С. Шура, Кит - теля и др.) показано, что магнитная текстура связана с упорядоченным расположением пластинчатых выделений |3-фазы, которые располагаются преимущественно под небольшими углами к направлению поля. Векторы намагниченности доменов располагаются вдоль продольных осей пластинок и, следовательно, составляют с направлением термомагнитной обработки углы, близкие к аулю или к 180°.

Намагничивание таких сплавов в основном состоит из двух процессов: инверсии антипараллельно направленных векторов і («опрокидывания») и незначительного увеличения намагниченности за счет процесса вращения. Так как конфигурация доменов в рассматриваемой системе является устойчивой, то намагниченность после снятия намагничивающего поля уменьшится очень мало, только за счет небольшого обратного вращения, т. е. 4n/s Вт, чего нельзя сказать для нетекстурованных материалов.

Размагничивание возможно лишь за счет поворота части доменов на 180°, для чего требуются большие поля, зато после достижения этой величины поля процесс будет идти быстро, т. е. кривая размагничивания стремится к прямоугольной форме.

Для увеличения в таких сплавах Br(J) концентрацию Ni и А1 в них уменьшают (Ni до 14—15%; Al до 8—9%) и увеличивают содержание Fe, как составляющей с большим насыщением.

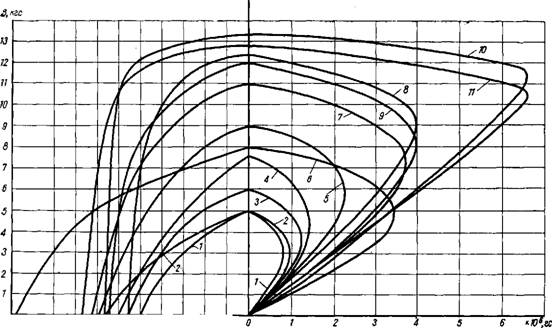

Особенности сплавов с кристаллической и магнитной текстурой. Дальнейшее существенное повышение магнитных свойств Fe—Ni—Al—Си—Со сплавов оказалось возможным в результате создания магнитов с особой макроструктурой в виде столбчатых кристаллов. Это явление было открыто Эвелином и Буром. При этом наблюдается увеличение всех магнитных параметров: ВГ, НС, у (наиболее существенно возрастает?). Магнитная энергия магнитов повышается по сравнению с обычной кристаллизацией на 60—70% (рис. 65). Влияние макроструктуры в виде

Рис. 65. Влияние кристаллической текстуры на магнитные свойства сплава АНКо-4Нб:

1 — сплав с магнитной текстурой; 2 — сплав с магнитной н кристаллической текстурами (по данным А. А. Шекалова)

Ориентированных столбчатых кристаллов на величину магнитной энергии объясняется следующим: а) кристаллографическая текстура создается в направлении легкого намагничивания, а как показывают опыты, проведенные на монокристаллах, гисте - резисная петля в этом направлении имеет наибольшие значения Вг и Т; б) магнитная ось в столбчатом кристалле пересекает меньше границ зерен, т. е. имеет меньше разрывов в доменной цепи, чему соответствует более устойчивая конфигурация доменов.

Эвелин и Бур считают[55], что около двух третей улучшения магнитных свойств происходит от воздействия первой причины и одной трети — от второй. Создание направленной кристаллизации достигается посредством особых условий охлаждения сплава (см. § 22).

В настоящее время в СССР выпуск Fe—Ni—Al сплавов производится в соответствии с ГОСТ 9575—60 (новый стандарт) и ГОСТ 4402—48 (старый стандарт). Временное сохранение старого стандарта объясняется тем, что некоторые ранее выпускавшиеся марки сплавов не вошли в новый ГОСТ, а производство изделий с этими сплавами продолжается.

Сравнение нового и старого стандартов показывает следующее. Изменены обозначения марок сплавов. Раньше марки обозначались первыми буквами названий элементов, входящих в состав сплава [56].

В новом ГОСТ приняты следующие обозначения: Ю — алюминий; Н — никель; Д — медь; К — кобальт; Т — титан; Б — ниобий; А—кристаллическая текстура. Наличие магнитной текстуры не обозначается, но она подразумевается всегда при содержании кобальта свыше 15%. Например, обозначение ЮНДК25БА свидетельствует о том, что это сплав с магнитной и кристаллической текстурой, содержащий алюминий, никель, медь, 25% кобальта и ниобий.

ГОСТ 4402—48 содеижит восемь марок сплавов (Вг = = 4000—12 000 гс - Нс = 250—750 э; (ВН)тах = (0,7—4,0) X X 106 гс-э)-, ГОСТ 9575—60 содержит одиннадцать марок сплавов (ВТ = 5000—13 300 гс; Нс = 500—1080 э - (ВН)шах = (0,9— 6,6) • 106 гс-э). Из прежних марок исключено четыре (АН1; АН2; АНК; AHKol), как не обладающие какими-либо преимуществами по сравнению с другими, и включено семь новых марок.

Все сплавы по новому ГОСТ содержат медь (3—4%, а бескобальтовые сплавы ЮНД12 и ЮНД8 соответственно 12% и 8%). Несколько процентов титана (ЮНДК35Т5 и ЮНДК24Т2) применено для повышения Нс, а титан в количестве 0,3% (для большинства других сплавов) — для улучшения механических свойств. Ниобий (0,8%) несколько повышает коэрцитивную силу. Сера (0,1%) введена для повышения пластичности. Все сплавы должны содержать не более 0,15% кремния; 0,03% углерода; 0,35% марганца. Из одиннадцати марок семь текстурованных (пять с магнитной и две с магнитной и кристаллической текстурой).

Новый ГОСТ предусматривает нормирование магнитных свойств, не только по величинам Вт и Нс, но также и по значениям индукции BD и напряженности поля HD в точке с максимальной энергией (ВЯ)тах. Магнитные свойства Fe—Ni—Al сплавов для постоянных магнитов приведены в табл. 21, а кривые размагничивания и магнитной энергии — на рис. 66.

Таблица 21

|

В |

Я |

BD |

HD |

(.ВН) Max |

(ВН) 1 max |

(.ВН) Max |

(ВН) X 1 шах |

1 |

|

|

Марки сплавов |

2 |

8ч |

ХЮ~6 |

||||||

|

Тл | гс |

Иа/м | э |

Т л | гс |

Ка]м | э |

Дж/м3 |

Эрг/см3 |

Гл-ajM |

Гс-э |

|

ЮНД4(АНЗ) |

0,50 |

5000 |

40,0 |

500 |

0,30 |

3000 |

24,0 |

300 |

3600 |

36 000 |

7200 |

0,9 |

0,36 |

|

ЮНД12 |

0,50 |

5000 |

52,0 |

650 |

0,29 |

2900 |

30,0 |

375 |

4400 |

44 000 |

8800 |

1.1 |

0,34 |

|

ЮНД8 |

0,60 |

6000 |

44,0 |

550 |

0,37 |

3700 |

28,0 |

350 |

5200 |

52 000 |

10 400 |

1,3 |

0,39 |

|

ЮНДК15(АНКо2) |

0,75 |

7500 |

48,0 |

600 |

0,43 |

4300 |

28,0 |

350 |

6000 |

60 000 |

12 000 |

1,5 |

0,33 |

|

ЮНДК18 (АНКоЗ) |

0,90 |

9000 |

55,0 |

690 |

0,57 |

5700 |

34,0 |

425 |

9700 |

97 000 |

19 400 |

2,4 |

0,38 |

|

ЮНДК35Т5 |

0,80 |

8000 |

87,0 |

1080 |

0,50 |

5000 |

56,0 |

700 |

14 000 |

140 000 |

28 000 |

3,5 |

0,40 |

|

ЮНДК24Т2 |

1,10 |

11 000 |

58,0 |

725 |

0,77 |

7700 |

38,0 |

475 |

14 800 |

148 000 |

29 600 |

3,7 |

0,46 |

|

ЮНДК24(АНКо4) |

1,23 |

12 300 |

44,0 |

550 |

0,95 |

9500 |

34,0 |

425 |

16 000 |

160 000 |

32 000 |

4,0 |

0,59 |

|

ЮНДК24Б |

1,20 |

12 0С0 |

51,0 |

640 |

0,85 |

8500 |

37,0 |

465 |

16000 |

160 000 |

32000 |

4,0 |

0,52 |

|

ЮНДК25А |

1,33 |

13300 |

54,0 |

675 |

1,14 |

11400 |

46,0 |

575 |

26 400 |

264 000 |

52 800 |

6,6 |

0,74 |

|

ЮНДК25БА |

1,28 |

12 800 |

62,0 |

775 |

1,05 |

10500 |

50,0 |

625 |

26 400 |

264 000 |

52 800 |

6,6 |

0,67 |

Магнитные свойства сплавов для постоянных магнитов (по данным ГОСТ 9575—60)

Примечания: I. ВD н HD—индукция н напряженность поля в точке (ВН) 2. і — коэффициент выпуклости.

1,3 U V 1,0 0,9 0,8 ю цв

З 1000 300 800 700 600 500 400 300 200 100

80 72 64 56 48 40 32 24 — Н

24

32

40

48

"ГWjM-f

ВН

Ц5 ¥ из 0Ї 0,1 о

B <9

Рнс. 66. Кривые размагничивания и энергии сплавов (по данным ГОСТ 9575—60): /-ЮНД4 (АНЗ); 2-ЮНД12; 5-ЮНД8; -/-ЮНДК15 (АНКо2); 5-ЮНДК18 (АНКоЗ); 6 — ЮНДК35Т5; 7 - ЮНДК24Т2; 8 - ЮНДК24 (АНКо4); 9 - ЮНДК24Б; 10 - ЮНДК25А; И - ЮНДК25БА

Наибольшее применение в настоящее время имеют сплавы ЮНД4 (АНЗ), ЮНДК24 (АНКо4), ЮНДЮ5 (АНКо2). Сплавы ЮНД4 и ІОНДК24 хорошо технологически освоены и многие магнитные системы проектировались именно для применения этих сплавов. Кроме того, ЮНД4 является самым дешевым из всех Fe — Ni — Al сплавов для постоянных магнитов[57], а ЮНДК24 обладает высокими магнитными свойствами в направлении магнитной текстуры. Сплав ЮНДК15 применяют в том случае, когда требуются сравнительно высокие магнитные свойства, и материал не должен обладать магнитной анизотропией.

Введение нового ГОСТ должно существенно изменить характер потребления различных марок. Перспективными являются сплавы ЮНД8 и ЮНД12, как не содержащие дорогого и дефицитного кобальта, а также и другие сплавы, например сплавы с кристаллической текстурой, когда будет освоена технология их массового производства.

§ 22. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЛИТЫХ МАГНИТОВ И ОСОБЕННОСТИ ИХ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Сплавы, применяемые для постоянных магнитов, относятся к прецизионным, т. е. к таким, качество которых в очень большой степени определяется выполнением технологии. Даже небольшие отклонения в составе шихты, организации процесса литья и режима термической обработки приводят к непоправимому браку. Марки шихтовых материалов должны соответствовать ГОСТ 9575—60.

Наиболее вредной примесью является углерод, суммарное количество которого ограничивается 0,03%, поэтому железо применяется только марки «Армко А». Применение для этой цели сталей типа Ст. Ю недопустимо. Ниобий и сера вводятся не в чистом виде, а как соединения с железом. При этом расчет шихты должен учитывать количество железа, введенное вместе с легирующими элементами.

Резка шихтовых материалов для загрузки в тигель производится на пресс-ножницах. Методы, связанные с нагревом (автоген или электрорезка), применять не рекомендуется.

Все материалы перед загрузкой тщательно очищаются от грязи, масла, окислов и т. п. В шихту может добавляться литейный возврат.

Плавку необходимо вести в высокочастотных индукционных печах, которые обеспечивают необходимые условия для получе-

Ния высококачественного сплава: энергичное перемешивание металла, быстроту плавки (плавка в 3 кг осуществляется приблизительно за 5 мин; в 10 кг — за 25—30 мин; в 100 кг — за 45—60 мин), уменьшение насыщения газами. Выполнение последнего условия обеспечивается потому, что отношение поверхности ванны к весу плавки для высокочастотных печей по сравнению со всеми другими печами наименьшее.

Порядок плавки следующий: вначале загружают и расплавляют железо, затем вводят никель, кобальт, медь и последним вводят алюминий. Его добавляют быстро и крупными кусками. Ванну перемешивают, выдерживают в течение 2—3 мин, затем очищают поверхность от шлака и ведут разливку.

Тигель должен иметь поворотное устройство для разливки сплава в ковш или опоки. Качество сплава существенно зависит от температуры разливки, которая должна выдерживаться равной 1500—1550° С. Понижение температуры приводит к появлению сыпи и холодных спаев (как бы разделения магнита на части), а повышение ухудшает механические свойства (увеличивает хрупкость). Заливку надо вести быстро, не допуская разрыва струи металла.

В настоящее время применяются разные формы литья магнитов (в землю, в сухие формы, по выплавляемым моделям, в металлические формы, т. е. в кокиль). Наибольшее распространение имеют литье в землю (старый метод) и в сухие формы (новый метод).

При литье в землю форма обычно представляет собой стопу, состоящую из 5—8 опок. Высота опоки определяется требованиями прочности и обычно составляет 60—80 мм, для магнитов сложной формы высота опоки — 120—180 мм.

Опоки (кроме нижней) пронизывают вертикальным стояком с ответвляющимися от него шлаковиками. Расход сплава на стояк и шлаковики составляет (для мелких магнитов) до 90% общего веса металла. Образование паров при заливке вызывает возникновение пористости и раковин.

Размеры магнитов в верхних и нижних опоках (из-за того, что земля может раздаваться под действием веса металла) различны. Например, для магнита массой в 300 г разница размеров верхних и нижних магнитов может достигать 1,5 мм, поэтому вводятся большие припуски. Затем магниты шлифуются, в результате чего получают нужные размеры магнитов.

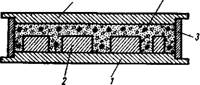

Технология изготовления сухих форм заключается в следующем. На стальную шлифованную плиту 1 (рис. 67) с калеными и хромированными моделями 2 одевается кольцо 3. Затем формы набиваются массой 4, состоящей из кварцевого песка (например, люберецкого) и 2—3% крепителя. Форма закрывается крышкой 5 и переворачивается, после чего плита 1 и кольцо 3 снимаются. Формы сушат в печи при температуре 250° С в

течение 1—2 ч. Изготовленная таким образом форма обладает хорошей газопроницаемостью.

Высота формы определяется высотой магнита плюс 5— 10 мм, т. е. значительно меньше высоты опоки при литье в землю. Сухие формы позволяют делать стопу в 80—100 опок вместо 5—8 опок при литье в землю. Это значительно увеличивает производственные возможности при тех же площадках.

Литье по выплавляемым моделям заключается в следующем. Пресс-форму заполняют легкоплавкой массой (например, смесью стеарина и парафина сметанообразной консистенции), которая застывает, приобретая форму магнита. Полученную

Обладающую свойством смачивать ее поверхность, затем вынимают из ванны, помещают под струю песка и просушивают на воздухе. Такую операцию проделывают до тех пор, пока на модели не образуется достаточно толстый слой песка. Потом массу выплавляют горячей водой и полученную форму просушивают при 750— 850° С.

Изготовленные литьем по выплавляемым моделям магниты имеют хорошее качество поверхности, точно выдержанные размеры (соответствующие классам точности 4 и 5) и не требуют дополнительной механической обработки.

Недостатком метода является его высокая стоимость, однако он окупается при изготовлении магнитов сложной формы. Этот метод является прогрессивным и в настоящее время осваивается многими заводами.

Литье в кокиль применяется мало. Достоинства этого метода заключаются в возможности изготовления магнитов по высоким классам точности, а также в долговечности формы, которая может выдержать тысячи отливок. Недостатком является большая скорость охлаждения сплава, что вызывает ухудшение магнитных свойств, а также может служить причиной образования трещин, раковин и других дефектов.

Для устранения этих недостатков формы перед разливкой металла подогревают, а марки сплавов подбираются такие, которые имеют большую критическую скорость охлаждения.

В большинстве случаев для получения оптимальных свойств магнит подвергают специальной термообработке.

Модель погружают в жидкость, 5 І

Рис. 67. Схема изготовления сухой формы

Режимы термической обработки для разных марок сплавов различны. Так как магнитные свойства в значительной степени определяются качеством закалки, то особенное внимание надо обратить на выполнение этого процесса.

Особую обработку, так называемую термомагнитную, проходят материалы с магнитной текстурой. Эта обработка заключается в том, что магнит, нагретый до температуры 1250— 1300° С, остывает в сильном магнитном поле (не менее 1500 э) до 500° С.

В зависимости от характера производства (массовое или мелкосерийное), а также от марки сплава и размеров магнита этот процесс может быть организован различно.

При мелкосерийном производстве возможно остывание магнитов между полюсами электромагнита непосредственно после отлйвки, т. е. в опоках. Однако при этом электромагнит не может быть использован эффективно, так как между полюсами нельзя обычно поместить больше одной опоки.

Достоинство метода заключается в том, что не требуется повторный нагрев магнита, т. е. исключается одна технологическая операция и, следовательно, обеспечивается экономия электроэнергии.

Чаще применяют метод, при котором магниты вынимают из опок, обрубают литники, обрабатывают на пескоструйном аппа - * рате, нагревают до 1300° С и помещают в магнитное поле. В этом случае полезный зазор электромагнита может быть использован значительно эффективнее, чем при остывании в опоках.

Скорость остывания в магнитном поле существенно влияет на магнитные свойства. Поэтому для каждых размеров и формы магнита экспериментально подбирают наивыгоднейшие условия охлаждения.

В некоторых случаях магниты остывают открытыми, иногда их прикрывают асбестом, или даже помещают в камеру, нагретую до 500—600° С.

Обработанный указанным образом магнит приобретает магнитную текстуру, он имеет большие значения остаточной индукции и коэффициента выпуклости, но малую коэрцитивную силу.

Для увеличения Нс все магниты с магнитной текстурой подвергаются отпуску, который заключается в нагреве до 500° С и выдержке при этой температуре в течение 5 ч.

После отпуска магниты размагничивают и они поступают на механическую обработку.

Отметим некоторые особенности производства материалов с двойной (магнитной и кристаллической) текстурой.

Кристаллическая текстура придается материалу в процессе особых условий охлаждения сплава, залитого в форму.

Форма, выполненная, например, в виде кварцевой трубки, помещается в индукционную печь, внутрь которой вставлен нагреватель в виде графитовой трубки большего диаметра, чем кварцевая трубка. Нагреватель выполняет одновременно и роль электромагнитного экрана, предохраняя сплав от перемешивания токами высокой частоты, что исключило бы возможность образования кристаллической текстуры.

Форма располагается на холодильнике, который может быть выполнен, например, в виде медного пустотелого сосуда с водяным охлаждением. Для предохранения поверхности холодильника, соприкасающейся со сплавом, от разрушения на дно формы помещают пластинку из никеля. Чтобы не было выброса расплавленного металла через низ, форму обмазывают по наружным краям смесью кварцевого песка с жидким стеклом. Перед заливкой форму прогревают до 1400—1450° С.

Температура расплавленного в другой индукционной печи и заливаемого через промежуточный ковш металла равна 1500— 1580° С. Через несколько минут после заливки в месте соприкосновения с холодильником образуется твердый слой металла, и затем начинают медленно (со скоростью, равной приблизительно 10 мм/мин) опускать холодильник с формой.

Полученная таким образом отливка имеет кристаллическую текстуру, направленную по продольной оси формы. Затем отливка проходит обработку, предусмотренную для сплавов с магнитной текстурой (магнико).

Вместо кварцевой трубки можно применять формы, изготовленные методом литья по выплавляемым моделям.

Приведенная технология производства материала с кристаллической текстурой является ориентировочной. Заводские методы получения таких материалов еще разрабатываются.

В заключение рассмотрим вопросы, связанные с механической обработкой и монтажом магнитов из железоннкельалюми - ниевых сплавов.

Ввиду чрезвычайной хрупкости и высокой твердости этих сплавов их обработка на металлорежущих станках затруднена. Смягчающий отжиг или изменение химического состава в заводской практике используется мало.

Единственной выполнимой операцией является шлифовка.

Магниты шлифуют на различных плоскошлифовальных или круглошлифовальных станках. Шлифовку рекомендуют проводить в два этапа: грубую (черновую) до термической обработки со съемом металла за проход 0,1—0,25 мм и тонкую (чистовую) после термической обработки со съемом металла за проход 0,01—0,05 мм. Шлифование в один этап увеличивает брак по трещинам.

Применяется также электроискровой метод обработки, но он требует специального оборудования, не позволяет выполнять все требуемые операции (чистовую обработку) и освоен далеко не на всех заводах.

На рис. 68 показана электрическая схема установки для шлифования магнитов электроискровым методом. Принцип работы заключается в следующем. Магниты 1 помещаются в ван

ну 2 с керосином и периодически с помощью кулачкового механизма приводятся в соприкосновение шлифуемыми плоскостями. В момент разрыва цепи образуется электрическая дуга, иод действием которой разрушаются неровности поверхности.

Производительность труда в 10 раз выше, чем при обработке на шлифовальных станках. Электроискровой метод пока применяют только для грубой шлифовки, доводка осуществляется на станках.

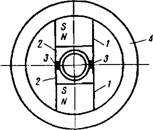

Рис. 69. Магнитная система с магнитами из Fe— Ni—Al сплава:

1 — магниты; 2 — полюсные наконечники из армко-железа; 3— прокладка из немагнитного материала (латуни): 4 — стяжное кольцо из армко-железа

Особый интерес в отношении механической обрабатываемости представляют Fe—Ni—Al сплавы с медью. По данным

'^мщ-

Рис. 68. Электрическая схема установки для шлифования магнитов электроискровым методом

А. А. Шекалова[58] сплав, содержащий 11% А1, 29% № и 10% Си, допускает обработку победитовым резцом (со скоростью 12 м/мин при подаче 0,33 мм и глубине резания 0,3 мм) непосредственно после литья, а низкоалюминиевые сплавы с медью обрабатываются по такому же режиму и в закаленном высококоэрцитивном состоянии.

Особенности механических свойств магнитов из железони - кельалюминиевых сплавов (невозможность выполнения • резь - ' бы, трудности осуществления отверстий и т. п.) требуют специальных решений при монтаже магнитной системы.

На рис. 69 показана удобная (в отношении монтажа) , и хорошая с точки зрения магнитных свойств система, широко применяемая в измерительных механизмах магнитоэлектрических приборов.

Сборка такой системы может быть выполнена без применения крепежной арматуры, например одеванием нагретого до нескольких сот градусов кольца 4 на детали 1, 2 и 3. При остывании кольцо стягивает всю систему.

Иногда в магнитах делают канавки, применяют литье на стальные или бронзовые втулки, под отверстия (литье со стержнями) и т. п.