НЕКОТОРЫЕ ТЕХНОЛОГИЧЕСКИЕ ВОПРОСЫ, СВЯЗАННЫЕ С ПРИМЕНЕНИЕМ ЭЛЕКТРОТЕХНИЧЕСКИХ СТАЛЕЙ И ПЕРМАЛЛОЕВ

Основными технологическими операциями, выполняемыми при изготовлении магнитопроводов из лент или листов являются: резка ленты или штамповка пластин, электроизоляция витков или пластин между собой, навивка сердечников или сборка пакетов.

Во всех случаях применения пермаллоев обязательным является отжиг после механической обработки. Для электротехнических сталей отжиг также желателен, особенно если требуется получить высокие значения проницаемости в слабых и в средних полях.

Рассмотрим основные вопросы технологии производства ленточных и шихтованных сборных сердечников.

Ленточные сердечники изготовляют из ленты толщиной 0,02— 0,35 мм, нарезанной из рулона пермаллоя или текстурованной электротехнической стали.

Лента навивается в спираль, при этом витки ее изолируются между собой тонким слоем изоляционного покрытия — нитроцел - люлозной эмали, окиси магния, окиси алюминия (алунда) и др.

Далее производится термическая обработка и укладка сердечников в защитные каркасы, на которые накладываются обмотки. Защитный каркас предохраняет сердечник от воздействия на него механических нагрузок, возникающих при наложении обмоток, ударах, тряске, вибрациях и т. п. Отсутствие каркаса могло бы вызвать существенное снижение магнитных свойств. На рис. 24 были показаны различные типы ленточных сердечников.

Неразрезные сердечники (сплошные) обладают более высокими магнитными свойствами и дешевле, чем разрезные. При самой тщательной пришлифовке торцов индукция в разрезных сердечниках на 20—30% ниже, чем в сплошных. Зато выполнение обмоток значительно сложнее и дороже для сплошных сердечников.

Разрезные сердечники изготовляют или из сплошных, разрезая их, или методом гибки и прессования. Последний метод состоит в том, что из ленты нарезают пластины различной длины,

которые 'подвергают далее гибке и опрессовке по форме сердечника. Первый метод применяют чаще.

В настоящее время для навивки ленточных сердечников используют специальные установки. Неотожженная лента из пермаллоя (обычно толщиной от 0,02 до 0,35 мм) предварительно разрезается прецизионными роликовыми ножницами на необходимую ширину (высоту сердечника). Установка для навивки выполняет следующие операции: снимает заусенцы с краев ленты, обезжиривает и протирает ленту, наносит изоляционное покрытие и навивает сердечник необходимых размеров. Концы ленты закрепляются, например, точечной сваркой.

Одним из важных вопросов процесса изготовления витых сердечников является выбор необходимого натяга ленты в процессе навивки.

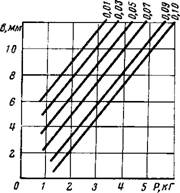

Оптимальная величина натяжения Р ленты зависит от ее ширины b и толщины d и может быть определена с помощью номограммы, изображенной на рис. ■38. Чрезмерное увеличение натя. га вызывает ухудшение магнитных свойств и уменьшение электрического сопротивления. Сла - Рис. 38. Номограмма для опреде - бый натяг не обеспечивает высо - ления усилия натяжения ленты кий коэффициент заполнения и ПР" навив%лвег™?9]Х сердечни" снижает механическую прочность сердечника.

После навивки сердечники поступают на отжиг.

В настоящее время применяют в основном три вида отжига: в защитных ящиках (контейнерах), в водороде и в вакууме.

Отжиг в контейнерах является технологически наиболее простым. При таком отжиге изделия загружают в ящик, сваренный из листов жароупорной стали толщиной в 4—6 мм. Свободное пространство заполняется чистым кварцевым песком или тонко размолотым асбестом.

Ящик имеет две крышки, промежуток между которыми заполняется чугунной стружкой или стружкой из технически чистого железа для предотвращения окисления деталей. Ящик герметизируется жароупорной глиной.

Режим отжига зависит от марки материала и формы изделий и каждый раз должен подбираться опытным путем.

Для электротехнических сталей ориентировочно можно рекомендовать следующий режим: нагрев до 720—780° С, выдержку при этой температуре в течение 1 —1,5 ч, охлаждение до 200—

250° С со скоростью около 50° С в час. После этого изделия могут быть вынуты из ящика.

Регулируя величину заполнения свободного пространства в ящике, получают изделия с различной толщиной оксидной пленки, которую можно .использовать в качестве электрической изоляции между пластинами.

Для пермаллоев отжиг в /контейнере «е может обеспечить высокие магнитные свойства.

Отжиг в атмосфере водорода. Технологически этот вид отжига является наиболее дорогим и сложным. Он требует специальной печи и установки для очистки и осушки технического водорода. Известно также, что водород является взрывоопасным. По этим причинам он применяется сравнительно редко.

Отжиг в вакууме. Этот вид отжига проще, чем отжиг в водороде, и находит широкое применение. Он производится в контейнерах пр. и вакууме 10~2—10~4 мм рт. ст.

До настоящего времени вопрос о том, какой вид отжига (водородный или вакуумный) обеспечивает получение наиболее высоких магнитных свойств, не является вполне ясным.

Некоторые исследователи считают, что отжиг в водороде, особенно для пермаллоев, малоэффективен [JI. 25].

Теоретическое объяснение этого положения заключается в следующем. В процессе плавки материал насыщается водородом, кислородом и другими газами, часть которых остается в металле после его затвердевания.

Отжиг в водороде не обеспечивает полного удаления газовой составляющей из сплава.

При вакуумном же отжиге происходит дегазация металла и повышение его магнитных свойств.

Качество материала зависит от степени разряжения при отжиге. Например, содержание водорода в сплаве 79НМ после отжига при температуре 1100° С с повышением степени вакуумиро - вания от 10~2 до 10~3 мм рт. ст. уменьшается более чем в три раза.

Характер подъема температуры существенного влияния на качество отжига «е оказывает.

Необходимые значения максимальной температуры и времени отжига устанавливают экспериментально, в зависимости от марки сплава, размеров и формы изделий.

Повышение температуры сверх определенной величины [33] хотя и способствует дальнейшей дегазации, но приводит к ухудшению магнитных свойств. Предполагают, что это происходит вследствие изменения химического состава за счет улетучивания никеля.

Время выдержки при максимальной температуре имеет опти

мальное значение, отклонение от. которого вызывает ухудшение магнитных свойств.

Скорость охлаждения существенно влияет на магнитные свойства. Каждый раз ее необходимо устанавливать экспериментально. Для регулирования скорости охлаждения применяют охлаждение с печью, в контейнере на воздухе, в контейнере в воде и другие методы.

В некоторых случаях магнитные свойства повышаются в результате применения при отжиге активных покрытий, способствующих удалению из материала углерода, серы и т. п. Наибольший эффект при этом дает углекислый барий.

Результаты отжига улучшаются также за счет припудривания изделий неактивными покрытиями (MgO, AI2O3 и др.), которые облегчают удаление газообразных продуктов рафинировки.

В качестве примеров, применяемых в технике режимов отжига различных марок пермаллоев, приведем следующие данные [J1. 25].

Отжиг вакуумный с разряжением —10~4 мм рт. ст.

Для сердечников из сплава 79 НМ: нагрев до 950—1000° С, выдержка при этой температуре в течение 3—4 ч, охлаждение до 400° С со скоростью 100° С в час и последующее охлаждение изделий в контейнере в воде.

Для сердечников из текстурованной электротехнической стали: нагрев отожженной на заводе ленты до 1150° С, выдержка в течение 4 ч, охлаждение до 300° С со скоростью 50° С в час и дальнейшее охлаждение на воздухе.

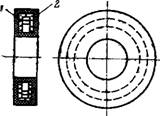

После термической обработки сердечник 1 укладывают в защитный каркас 2 из пластмассы, дюралюминия, пресспорошков и т. п. (рис. 39). Пространство между сердечником и стенками каркаса заполняется маслом или эластичными смазками, например смазкой типа ЦИАТИМ-201.

Шихтованные сердечники изготовляют обычно из изотропных магнитных материалов — горячекатаных или малотекстурован - ных сталей, а также из пермаллоев.

Рис. 39. Ленточный сердечник в защитном каркасе

Штамповка пластин осуществляется на прессах. При этом происходит значительное ухудшение магнитных свойств на расстоянии 0,5—4,0 мм от контура пластины. Степень ухудшения свойств зависит от многих причин: марки материала, толщины листа, зазора между матрицей и пуансоном и т. п. Чем меньше по размерам и ажурнее пластина, тем значительнее потеря магнитных свойств и, следовательно, тем более необходим отжиг для снятия напряжений.

При вырубке пластины возможно образование заусенцев, которые снимают абразивным кругом.

Качество сердечника в значительной степени определяется величиной коэффициента заполнения.

Рассмотрим, как изменятся напряженность намагничивающего поля Я и полные потери Р для заданных значений магнитной индукции В при неизменном объеме сердечника из стали Э31 в результате уменьшения коэффициента заполнения от 0,95 до 0,85 [34]. Данные подсчетов сведены в табл. 11.

Анализ табл. 11 показывает, что при уменьшении коэффициента заполнения напряженность поля увеличивается на 10; 53; 290 и 300% Для получения соответствующих индукций, причем потери возрастают. на 12%.

Таблица 11

Свойства сердечника из стали Э31 для двух значений коэффициента заполнения [Л. 3]

Коэффициент заполнения

|

0,95 |

0,85 |

||||||||

|

В |

Н, а 1см |

Р:: вт кг |

В |

Н, а см |

Р"- 0,85/0,95 вт, кг |

||||

|

Гс |

Тл |

Гс |

ТЛ |

||||||

|

5000 |

0,5 |

0,72 |

0,5 |

5600 |

0,56 |

0,8 |

0,57 |

||

|

10 000 |

1 ,0 |

2,1 |

2,0 |

11 00) |

1,1 |

3,2 |

2,5") |

||

|

15 000 |

1,5 |

18,4 |

4,2 |

16 000 |

1,68 |

72 |

4,75 |

||

|

20 000 |

2,0 |

320 |

8,0 |

22 400 |

2 24 |

1280 |

9,0 |

* При подсчетах было принято, что полные потери пропорциональны квадрату индукции.

Практически коэффициент заполнения изменяется от 0,8 до 0,97. Он будет тем выше, чем ровнее поверхность пластин, меньше их изогнутость, тоньше слой изоляции їй больше сжатие пакета.

Для уменьшения изогнутости пластины после штамповки и снятия заусенцев часто подвергают рихтовке, после чего они поступают на отжиг.

Если отжиг производится в закрытых контейнерах, а не в вакууме или в атмосфере водорода и сопровождается образованием пленки окиси, то при пониженных требованиях к сопротивлению изоляции дополнительное покрытие поверхности пластины изоляционным слоем не требуется. В противном случае на пластины наносится слой изоляции химическим способом, например фосфатная пленка, или путем покрытия поверхности нитролаком. Толщина пленки обычно не превышает 5—15 мк.

Далее пластины поступают на сборку. Собранный пакет должен обеспечить наивысший коэффициент заполнения без нарушения изоляции и снижения магнитных свойств.

Оптимальные условия лучше всего выбирать экспериментально, измеряя сопротивление изоляции между пластинами, коэффициент заполнения и потери в сердечниках в функции от сжатия пакета.