НЕТРАДИЦИОННЫЕ РАБОЧИЕ ОРГАНЫ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН

Гибкие сепарирующие рабочие органы

Преимущества гибких рабочих органов. В настоящее время для разделения зерновых смесей используют, в основном, жесткие (плоские, цилиндрические и др.) разделяющие поверхности. Частицы в их отверстия западают под действием силы тяжести. При движении без отрыва от плоской горизонтальной поверхности частица проходит через ее отверстия за время tn, примерно равное 0,3 с. Это время теоретически не зависит от скорости относительного движения зерна по разделяющей поверхности. Для уменьшения t^ необходимо увеличить скорость зерна в направлении, перпендикулярном разделяющей поверхности (Va). Это может быть достигнуто подбрасыванием частиц на ней или разгоном их дополнительными устройствами, чтобы они проходили в отверстия. с начальной скоростью

Оба пути в какой-то мере приемлемы при размерах отверстий разделяющей поверхности, значительно больших, чем отверстия частиц проходовой фракции, т. е. для соло - мосепараторов и решет для выделения зерна из грубого вороха.

Если размеры отверстий и проходовых частиц различаются незначительно, то при увеличении скорости подачи зерна взаимодействие большинства их с разделяющей поверхностью будет иметь ударный характер. При этом увеличивается рассеивание зерен, что приводит к уменьшению вероятности западения их в отверстия. К тому же увеличение скорости прохода зерен через разделяющую поверхность ведет, особенно на сортировальных решетах, к усилению заклинивания зерен в отверстиях решета и его забиванию.

В связи с изложенным сепарация зерна в поле сил тяжести не может быть значительно интенсифицирована.

Для уменьшения времени прохода частиц через отверстия разделяющей. поверхности целесообразно иметь гакую форму ее, чтобы t„, уменьшалось с увеличением абсолютной скорости частиц даже при их безотрывном движении по поверхности. Такое уменьшение t^ удалось, достигнуть в сепарато - pax, разделяющие'поверхности которых являются телами вращения (цилиндр, конус и др.). Но цилиндрические сепараторы зерна имеют следующие недостатки. При увеличении показателя кинематического режима K"»rfl0*/g, где г - радиус цилиндра, № - его угловая скорость, g - ускорение силы тяжести, до К ■ 1 центробежные силы, действующие на частицу массой ш, равняются mg. При К 2...3 прекращается скольжение частиц относительно разделяющей поверхности; предлагаемые приспособления для увеличения быстроходности сепараторов значительно усложняют их и не обеспечивают высокую надежность осуществления рабочего процесса. С увеличением і К усиливается забивание решет и затрудняется их очистка, В триерах с жестким цилиндром не удается обеспечить работоспособность при 1 из-за невозможности выпадения коротких зерен из ячеек в желоб.

Это объясняется тем, что центробежная сила инерции в цилиндрических сепараторах или ее нормальная составляющая - в конических прижимает частицу к внутренней сто,- роне разделяющей поверхности и способствует ее западе - нию в отверстия или ячейки. Но она не может способствовать очистке отверстий от застрявших в них зерен и частиц вороха, а также инерционному отделению материала от. поверхности (по направлению к оси вращения).

Эти недостатки без установки дополнительных устройств внутри хщлиндра шіи конуса преодолевают применением вибраций, крутильных колебаний, а также сложного движения.

Рассмотрим движение зерен по внутренней поверхности цилиндра. Так как процесс сепарации зерна определяется закономерностями движения частиц по линиям, близким к направляющей окружности, то при изучении его рассматривают движение материальной точки по направляющей окружности радиуса г (рис.9) [29] в сторону движения последней, но с отставанием ( у^и?). На частицу массы и при этом действуют следующие силы: mg, центробежная

.. • mv ma ь "л и касательная силы инерции --— * — « mry і нормальная реакция N; сила трения fN. Проектируя эти силы на касательную к окружности и нормаль, получим

Шг « f N - mgsin f

N » in — + mgcos Y1,

Рис. 9. Преобразование цилиндрической разделяющей поверхности: 1 - цилиндрическое решето; 2 - участок меньшей кривизны, чем 1; 3 - плоский участок; 4 - участок обратной кривизны; 5 - нажимной валик

^ Это уравнения в форме Эйлера. Из второго уравнения видно, что частица прижимается к поверхности сепаратора составляющей силы тяжести mgcos Y и центробежной силой инерции rar^f, создающими в сумме реакцию N. Изменить величину N можно увеличением радиуса окружности г (часть направляющей окружности 2), созданием плоского участка 3 или участка с обратной кривизной 4. Все эти методы изменения рабочей поверхности сепаратора могут быть осуществлены применением гибких поверхностей из пластмасс, резины, стальной сетки и др. Участок 4 обратной кривизны может быть создан, например, нажимным валиком 5, а гибкий цилиндр или конус можно разместить в жестком барабане или ограничить снаружи направляющими,- При проходе частицами участка 4 с обратной кривизной оудет происходить инерционное выделение их с внутренней стороны поверхности, а на застрявшие''» отверстиях сепарирующей поверхности зерна центробежная сила будет действовать в обратном направлений (с наружной стороны поверхности к оси цилиндра). Это будет способствовать самоочищению отверстий. Выполненные по такой единой схеме основные сепарирующие органы уборочных и зерноочистительных машин (соломосепараторы, решета, триера) смогут работать при К что будет способствовать значительному (в несколько раз) увеличению удельной производи тельности.

Соломосепараторы. Перспективным направлением развития комбайностроения является разработка роторных комбайнов, у которых применен аксиальный молотильный аппарат, объединенный с соломосепаратором, выполнении^ в виде жесткого цилиндра. Имеется значительное число исследований такого ссшомосепаратора. Комбайны такой схемы начали выпускать как за рубежом, так и у нас в стране. Одним из основных недостатков цилиндрических соломосепа-

раторов является ухудшение сепарации влажного вороха и образование иэг него жгутов. Работа его при К > 1 приводит к усилению забивания разделяющей поверхности. Поэтому изобретатели и ученые стремятся создать такие устройства, которые могли бы работать при показателе кинематического режима К > 1, выделять зерно из влажного вороха, обеспечивать самоочищаемость цилиндрической разделяющей поверхности и при этом значительно повысить производительность зерноуборочных комбайнов. Такими устройствами могут быть цилиндрические (или конические) соломосепараторы с внутренним движением вороха, у которых на некотором участке поверхности на зерносоломистую смесь прекращают действовать центробежные силы инерции.

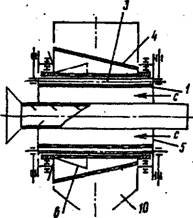

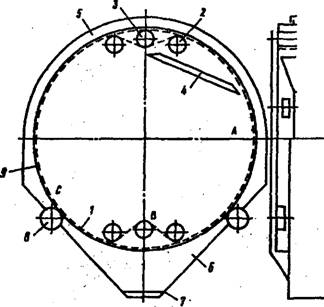

Соломосепаратор, работающий по указанному принципу, был впервые предложен у нас в стране [30] , его схема представлена на рис, 10. Рабочий орган соломосепаратора выполнен в виде гибкого (с отверстиями) цилиндрического решета 1, которое вкладывается внутрь жесткого цилиндра 2 с отверстиями (жесткого решета). Решето 2 опирается на ролики 9, на которых жесткое и гибкое решета вращаются. На наружную поверхность гибкого цилиндрического решета 1 воздействуют обжимные валики 4, изгибающие гибкое решето 1 в местах контакта внутрь к оси вращения. Величина прогиба может регулироваться. Внутри цилиндрического решета установлена труба 8 с отверстиями, через

Рис.10. Схема соломосепаратора с гибкой разделяющей Поверхностью; а - вид сбоку; б - вид с торца

которые подается воздух. Концентрично цилиндрическому

Установлено наружное решето 3, выполненное в виде усеченного конуса, большее основание которого расположено у схода соломистых примесей с цилиндрического решета. Жесткое цилиндрическое решето 2 на сходе снабжено коническим направителем 6, установленным с уклоном его поверхности в сторону середины наружного решета. Все устройство заключено в кожух 10. При работе комбайна солома с невыделанным зерном из молотильного аппарата поступает внутрь эластичного цилиндрического решета по стрелке С. Под действием сил трения и центробежных зерносо - ломистая масса ложится на внутреннюю поверхность решета 1 ровным слоем и приобретает движение, состоящее из двух, дважды повторяющихся за один поворот цилиндра фаз. Первая фаза ->преимущественно относительного покоя, когда солома вращается с эластичной поверхностью. Вторая фаза - полет соломы с участков обратной кривизны в пространстве (по стрелкам А и В). Выделение зерна из соломы происходит как на поверхности гибкого решета, так и на участках обратной кривизны. Под действием центробежных сил зерна с примесями проходят через отверстия эластичного решета с последующим инерционным выделением на наружное коническое решето 3. Здесь происходит отделение зерна от крупных примесей. Зерно с мелкими примесями просеивается через отверстия конического решета 3, улавливается кожухом 10 и направляется на очистку или в бункер. При этом легкие примеси могут отделяться воздушным потоком через верхний отвод кожуха 10 (на схеме не показан). Крупные же примеси постепенно перемещаются по решету 3 и сходят с него. Частицы, прошедшие через отверстия гибкого решета 1 в его конце направляются коническим козырьком 6 к середине конического решета 3. Солома внутри эластичного решета, совершив некоторое количество циклов, перемещается под действием подпора материала и воздушного потока, выходящего из отверстий трубы 8, н выгружается в койнитель или другие устройства. Описанный соломосепаратор может выделять зерно как из измельченного, так и из неизмельченно - го соломистого вороха.

С целью упрощения соломосепаратора, уменьшения расхода воздуха и повышения качества разделения предложено устройство [31] , в котором для разделения вороха используются аэродинамические свойства материала. Устройство (рис.11) COQTOHT из жесткого приводного цилиндра 2, "установленного с возможностью вращения на опорных роликах 5.

Внутри цилиндра 2 расположены эластичная лента 7, приемный желоб со шнеком 6 для соломистых частиц и приемный желоб со шнеком 4 для зерна. Вдоль же—

Рис. 11 .Соломосепаратор с лоба ***** 4 «ля распо-

Подачей воздушного потока положен воздуховод 3,сообщенный с перек потока грубого вороха вентилятором. Одна из продольных

Стенок воздуховода 3 выполнена в виде створки, шарнирно присоединенной к нижней части воздуховода. Это позволяет регулировать направление и скорость воздушного потока. Прижимные и нажимной валики образуют на эластичной ленте 7 участок обратной кривизны. Лента 7 может быть выполнена с отверстиями или гладкой. В первом случае применяется нагнетательный воздушный поток, а во втором - всасывающий.

Зерносоломистый ворох в верхней части сепаратора отрывается от поверхности эластичной ленты 7, и воздушный поток, создаваемый вентилятором, пронизывает слой вороха, осуществляет разделение его по аэродинамическим свойствам. Мелкие соломистые частицы, сорняки и дробленое зер - ' но под действием воздушного потока больше отклоняются н движутся по стрелке п. Полноценное зерно отклоняется-меньше (движение по стрелке 3), попадает в другой приемный '•желоб и шнеком 4 выводится на очистку или в бункер. Солома почти не отклоняется воздухом и движется по стрелке С, постепенно смещаясь к разгрузочному (заднему) торцу сепаратора, где и вьоделяется из него. В предлагаемом, соломосепараторе гибкий и жесткий цилиндры имеют сплошную (без отверстий) поверхность. При выполнении их в виде решет (с отверстиями) сепарация зерна и примесей будет интенсифицироваться. Необходимо отметить, что источник силового воздействия (например патрубок всасывающего воздуховода) может быть расположен в зоне отрыва Смеси до валика J [32] .

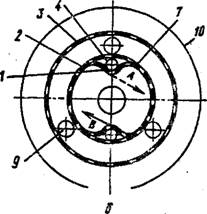

Для совмещения выделения свободного зерна из соломистого вороха и домолота в солотюсепараторе зерноуборочного Комбайна предложено установить домолачивающие вальцы

[33] . Схема ссломосепаратора показана на рис, 12. Домолачивающие вальцы выполнены коническими, смонтированы внутри цилиндрического эластичного решета 2 и обращены меньшими основаниями в зону загрузки, ' Необходимо отметить, что серьезных исследований таких соломосепараторов не проводилось. Выполнено только опробование в стационарных условиях во ВСХИЗО, которое показало его работоспособность. Проведенная оценка соломосепараторов с гибкой разделяющей поверхностью при помощи метода научно-технического прогнозирования дает возможность отнести данное направление к весьма перспективным. Значение патентного потенциала для этих. соломосепараторов лежит в пределах от 0,888 до 0,978 [ЗА] , что больше значения патентного потенциала цилиндрических соломосепараторов.

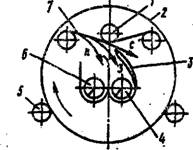

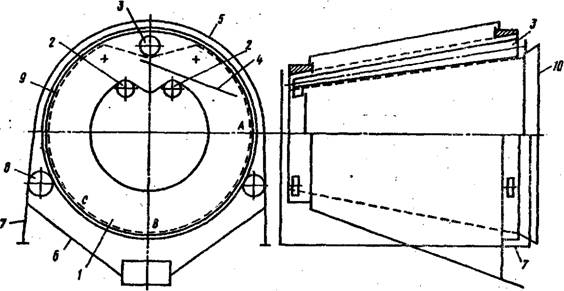

Решета. Значительное увеличение производительности цилиндрических и конических решет может быть достигнуто использованием гибкой разделяющей поверхности, на которой могут быть образованы участки обратной кривизны. На рис. 13 и 14 представлены схемы решета, впервые выполненные с гибкими разделяющими поверхностями в виде цилиндра и усеченного конуса [35] .

Гибкое решето (цилиндрическое или коническое) 1 располагается внутри жесткого цилиндра или конуса 9. Поддерживающие ролики 2 прижимают эластичное решето к жесткому, нажимные валики 3 создают участки обратной кривизны. Решета заключены в кожух 5", который снабжен, сборником прохода 6 и установлен на раме 7. Кроме того,, .жесткие цилиндр или конус опираются на ролики 8. При-" жать ленту 1 к поверхности жесткого цилиндра (конуса) 9 можно также с помощью магнитов или надувных камер, находящихся соответственно на барабанах или эластичной ленте.

Для интенсификации продвижения зерен вдоль оси цилиндрического рейета скатную доску 4 целесообразно снабдить направляющими лопастями, расположенными под углом ' к плоскости основания цилиндра.

Решето работает следующим образом. Зерновая смесь, додаваемая внутрь решета, в начальный период будет перемещаться по поверхности решета, так как ее скорость и скорость ранета будут разными. В это время будет происходить процесс сепарации, т. е. мелкие фракции смеси будут 'проходить через отверстия ленты 1 и собираться в

Рис. 13, Цилиндрическое самоочищающееся решето, способное работать при К>.1

Рис.14. Коническое самоочищающееся решето, способное работать при К>1

М <о

Сборнике 6. Далее на участках прогибов ленты, под валиками 3, смесь, не прошедшая через отверстия ленты, будет отрываться от ее поверхности. При этом отверстия лен ты (эластичного решета) очищаются от застрявших в них 'зерен. Затем смесь под действием скатной доски или под действием гравитационных сил снова попадает на ленту и некоторое время двигается относительно ее поверхности. Если нажимные валики устанавливать в конце зоны движения зерен по ленте, то ее поверхность наиболее полно будет использоваться для сепарации. Интенсификация продвижения зерен вдоль оси цилиндра достигается наклоном решета, а также установкой на скатной доске направляющих лопастей.

При выполнении решета коническим смесь под действием составляющей от силы веса и центробежной силы будет продвигаться от меньшего основания к большему.

Таким образом, предлагаемое решето может интенсифицировать процесс сепарации и обеспечить самоочистку поверхности с увеличением показателя кинематического режима до К > 1 .

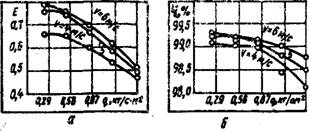

Цилиндрическое гибкое решето было исследовано теоретически и экспериментально. Для исследований использовалось гибкое решето диаметром 600 мм, длиной 1000 мм с отверстиями размером 2x56 мм, расположенными длинной стороной по направляющей цилиндра. Зависимость полноты Наделения и чистоты зерна от удельной производительности йрн очистке озимой пшеницы влажностью 15 % с содержанием проходовых частиц 2,6 % свидетельствует о возможности получить высокое качество очистки при большой производи тельиости (рис. 15 а, б). Так. при удельной производитель ности q « 0,5.. .1,12 кг/(см*) или 3,3... 7,5 т/ч и окруж" ной скорости решета V « 4;5 и 6 м/с чистота зерна Ч = 99,5...99,1 % - при полноте выделения Е ■ 0,75...0,62. Результаты получены при засоренности зерна тр^удноотде - лимыми примесями (размером 1,7...2 мм) 1,5%.

Участок обратной кривизны дает возможность при показа теле кинематического режима К >1 практически исключить забивание отверстий решета, которое в опытах не превышало 2,5 % [36] .

Дальнейшая патентная разработка гибких решет проводилась в направлении улучшения ориентации на нем зерен. Для этого применен пальцевый транспортер, охватывающий решетр и приводной барабан вдоль их образующей и распо-

1

Рис.15. Зависимость полноты выделения Е(а) и чистоты Ч(б) зерна от удельной производительности q I

Ложенный за участком обратной кривизны [37] . Для улуч - : тения использования гибкой разделяющей поверхности за участком обратной кривизны предлагается устанавливать устройство для направления потока зерен на внутреннюю поверхность решета [38] «

Представляет интерес совмещение гибкого решета с воздушной очисткой. Этому вопросу посвящено несколько технических решений. Во всех воздушный поток подается поперек.' направления частиц, выделившихся на участке обратной кривизны, поэтому внутри цилиндра приходится размещать не только дополнительные сборники различных фракций, но и воздуховоды и другие источники силового воздействия. С целью упрощения устройства представляет интерес совмещение, например воздуховодов, с элементами конструктивного оформления решета. Так,, в сепараторе зерна [39] с целью упрощения конструкции и повышения эффективности сепарации воздуховод выполнен в виде полой оси прижимных роликов, расположенных за участком обратной кривизны, а щель воздуховода направлена в сторону сборника примесей.

Триеры. Анализ работ по увеличению удельной производительности триеров свидетельствует о том, что она может быть увеличена. размещением на единице поверхности большего числа ячеек, а также повышением скорости V раздели-' .клцей поверхности,'так как с возрастанием V увеличивается 'и количество ячеек, захватывающих зерна в единицу времени и выносящих их в зону выделения.

Увеличение числа ячеек на единице ячеистой поверхности и коэффициент их заполнения ограничены, а скорость Можно значительно увеличить повышением частоты вращения

Рис.16. Ленточный триер

Цилиндра. К сожалению, увеличение 63^ ограничено тем, что при достижении значения центробежной сипы инерции, действующей на зерна, равной их силе тяжести, выпадение коротких зерен из ячеек прекращается; что характеризуется значением показателя кинематического режима К « 1. Поэтому большинство изобретений по триерам направлено на создание устройств, способных работать при повышенной частоте вращения, при К > 1.

Недостатки триеров с жестким цилиндром уже давно питаются преодолеть использованием гибкой разделяющей поверхности. В 30-х годах ее использовали в схеме ленточных триеров, например в триере-горке [40]. Однако несмотря на различные усовершенствования [41 - 43], оии не получили до настоящего времени распространения из-за ухудшения заполнения ячеек при скорости движения ячеистой ленты более 1,5 м/с.

Параллельно совершенствованию яеиточяых триеров производились попытки, начиная с 50-х годов, объединить преимущества цилиндрических и ленточных триеров. Схема первого из триеров этого семейства представлена на рис. 16. Он имеет жесткое цилиндрическое решето 1t KOTO*" рое на части поверхности охватывается лентой 2 (облегающим полотном), натянутым на систему роликов 3. Решето в совокупности с облегающим полотном образуют ячей - ' ки. В этой части происходит процесс» как в обычных «и - яиндрическкх триерах: зерна западают в ячейки и поднимаются к скребку 4, который счищает все зерна с внутренней поверхности решета, а длинные — выделяет из ячеек. В зону выгрузки к кожуху 5 подаются только короткие зерна. Так как в этой части лента отходит от цилиндра, то происходит инерционное выделение коротких зерен по стрелке В. Триер имеет принципиальную возможность работать при показателе кинематического режима К >' 1 [44] . Однако его многочисленные недостатки не дали возможности получить работоспособный триер, несмотря на различные усовершенствования [42, 45, 46J. Наличие у цилиндрической ячеистой поверхности"триера участка е обратной кривизной (как было показано ранее) дает - возможность е увеличением частоты вращения интенсифицировать выделение зерен короткой фракции" в приемный желоб. Для этого необходимо использовать гибкий ячеистый цилиндр, изменяющий в процессе движения свою геометрию в соответствии со схемой рис. 9,' а нажимной валик 5, создающий участок обратной кривизны 4, расположить над приемным желобом коротких зерен» Впервые такая схема триера была создана в ВИМе в 1966 г. и защищена авторским свидетельством [47]. К сожалению, в связи с субъективным подходом экспертизы первоначально заявленная схема триера была значительно усложнена, поэтому при ее конструкторской разработке пришлось внести значительное количество изменений.

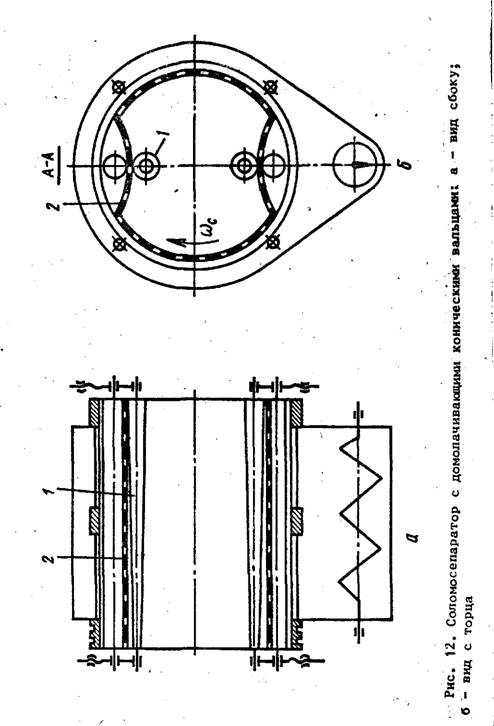

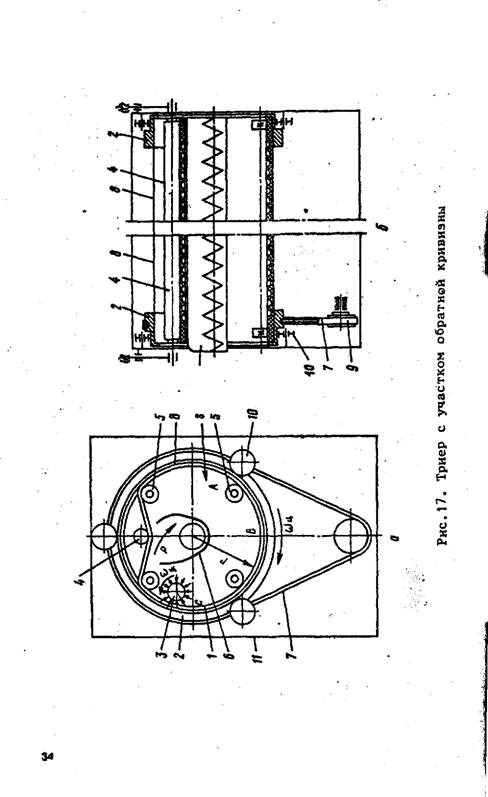

Основные исследования работоспособности схемы триера с участком обратной кривизны были проведены во ВСХИЗО. Использовался триер, у которого ячеистая лента вложена в барабаны, соединенные жестким цилиндром, придающим ленте правильную цилиндрическую форму [48J. Схема такого триера изображена на рис. 17 а, б.

Триер состоит из эластичной ячеистой поверхности 1, двух барабанов 2, щетки 3, нажимного валика 4, нажимных. Роликов 5, желоба 6, ремня 7, приводящего в движение барабаны 2 и жесткий цилиндр 8 с ячеистой лентой от электродвигателя через шкив 9, поддерживающих роликов 10, рамы 11 и механизма привода шнека;желоба би щетки3.

Эластичная ячеистая поверхность 1 выполнена' гладкой. Оба ее конца вложены в барабаны, которые поддерживаются роликами 10. Оси роликов закреплены иа раме 11. Изнутри ячеистая поверхность прижимается к барабанам роликами 5». которые могут крепиться каждый на отдельной °си (валу) или на валу, проходящем через весь цилиндр.

В последнем случае на этом валу устанавливается по два ролика 5. гіад ячеистой поверхностью устанавливается нажимной валик 4, Внутри ячеистой поверхности установлен желоб 6 для отвода зерен короткой фракции и щеточный отражатель (щетка) 3. Края ячеистой поверхности могут быть гладкими, лишенными ячеек изнутри, и образовы-: вать дорожку для движения нажимных роликов 5.

При вращении барабанов 2 с угловой скоростью ячеистый цилиндр движется так, что каждый его участок вращается вокруг своего радиуса кривизны. Разделяемая зерновая смесь подается в триер сосредоточенно (желобом) по стрелке S, в зоне ABC происходит заполнение ячеек зернами. Этот триер может работать при показателе кинематическом режима К ■ г сР*/g >1, где г - радиус (см. рис. 9) ячеистой ленты, ЦГ+ - угловая скорость барабанов, g - ускорение силы тяжести. Так как исследовалась работа триера при К^-7, то все зерна прижимаются к внутренней поверхности гибкого ячеистого цилиндра 1 и выносятся в зону выделения, где по стрелке Р будут поданы в приемный желоб.

Чтобы подать в зону выделения только короткие зерна, запавшие в ячейки, необходимо удалить с поверхности расположенные на ней зерна,, не запавшие в ячейки, а также выделить из ячеек длинные зерна. Для этой цели приходатся применять специальное устройство - щеточный отражатель (щетку) 3. Он вращается с угловой скоростью (Й^'против направления вращения ячеиотой ленты и удаля-* • ет с нее все зерна, кроме запавших в ячейки коротких зерен. В овскисном триере короткие зерна - это зерна основной культуры (например пшеницы), в кукольном триере - это дробленые зерна основной культуры и короткие примеси. В желоб по стрелке Р вьщеляются только короткие зерна. Чем больше (Дь (чем больше К), тем выше производительность, но тем труднее работать щеточному отражателю, так как увеличивается центробежная сипа инерции, действующая на зерна.

Исследования работы триера на искусственных смесях с сосредоточенной загрузкой показали, что может быть достигнута удельная производительность по выходу очищенного зерна овскасного триера Q * 4510 кг/»*8' ч при К - 6,6 и чистоте основной фракции более 99%, при этом достигалась эффективность разделения по Ньютонам 0,83 {49, 50] . Исследования овскжного триера с сосредоточенной загрузкой, проведенные во ВЄХИ30 [5 tj и ГСКБ по комплексу.

Машин для послеуборочной обработки и хранения зерна в хозяйствах (г. Воронеж) [52] на естественных смесях, подтвердили его высокую производительность. По данным ВСХИЗО для овсюжного триера Q ■ 4800 кг/м*» ч, по данным ГСКБ для овсюжного триера Qju^ww ш 4587 кг/м*« ч, для кукольного триера я 4920 кг/м1> ч.

В связи с перспективностью такой схемы триера его исследовали и совершенствовали в различных направлениях. Основными из них мы считаем облегчение условий работы щеточного отражателя, применение сплошной загрузки (по всей длине ячеистой ленты), улучшение использования поверхности ячеистой ленты. Рассмотрим их подробнее.

С целью уменьшения центробежной силы инерции, действу гащей на зерна, предложено выполнять часть цилиндрической поверхности плоской. Этот плоский участок может располагаться в горизонтальной [53] или вертикальной плоскости [54] . і Щеточный отражатель должен в этих случаях устанавливаться так, чтобы его воздействие на зерна ■ происходило в пределах этих зон.

Экспериментально подтверждена перспективность использования воздушного потока, направленного вдоль оси цилиндра триера от загрузочного к разгрузочному его торцу.

При работе триера воздух, пронизывая зерновой Слой, выносит из цилиндра дробленое зерно, а также семена овсюга, облегчая тем самым работу щеточного отражателя. В результате чистота основной фракции повышается. Как показали опыты, воздушный поток предотвращает также зипадеиие зерновой смеси из загрузочной части цилиндра. Использование воздушного потока дает возможность почти вдвое уменьшить частоту вращения щеточного отражателя с 1400 мин до 800 мин при частоте вращения цилиндра триера 140 мин"1 для получения чистоты основной фрак ции более 99,9% [55] . Поэтому триер с использованием воздушного потока был защищен авторским свидетельством [56] .

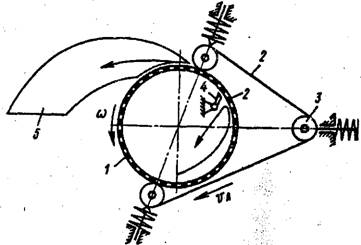

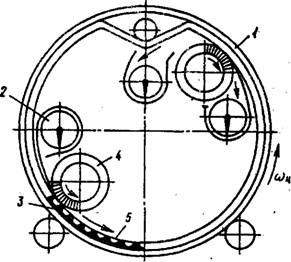

С целью исключения из триера щеточного отражателя был предложен так называемый клотоидный триер (рис.18), имеющий в зоне загрузки (А) постоянный радиус кривизны, а в зоне выпадения зерен " (В) - постоянно увеличивающийся радиус кривизны. Зона В переходит в прямолинейный участок. Этот триер состоит из ячеистой ленты 1, приемного желоба 2, ведущего шкива 3, направляющих роликов

Рис.19. Триер с ленточным отражателем длинных частиц

4, выгрузного шнека 5, механизмов загрузки привода и регулировки [57] . При работе такого триера получена наибольшая удельная производительность 3730 кг/м* • ч [58} . В дальнейшем было предложено загрузочную зону триера выполнять с использованием в качестве направляющей кривой спирали Корню [59] .

Рис.18.. Клотоидный триер

Большая работа проведена в направлении использования, сплошной загрузки скоростных триеров по типу триера Григоровича, при которой повышается степень заполнения ячеек и должна увеличиваться удельная производительность. Вначале предлагалось выполнять загрузочные устройства в виде вращающегося валика, имеющего длину, равную ширине гибкой ячеистой ленты триера. Для подачи смеси к валику использовался шнек, расположенный над ним. Шнек и валик заключены в общий кожух, имеющий направляющий козырек и отсекатель [бо] . Использование сплошной подачи по всей длине триера создает возможность отказаться от щеточного отражателя в схеме цилиндрического триера^ Такой триер (рис. 19) имеет жесткий цилиндр 1, внутрь него вложена гибкая ячеистая лента 2, над ней расположено питающее устройство 3. Внутри ячеистой ленты расположено гибкое полотно 4 со сквозными отверстиями, которые совпадают с ячейками ленты 2. Полотно 4 натягивается на трех поддерживающих валиках 5. В месте его прилегания к ячеистой ленте 2 установлен первый нажимной валик 6, создающий участок обратной кривизны у лент 2 ' и 4, В верхней части ячеистая лента поддерживается роликами 7,. а валик 8 создает второй участок обратной кривизны 9, -

При вращении цилиндра 1 и ячеистой ленты 2 зерновая. смесь загрузочным устройством 3 подается на ячеистую поверхность 2 со скоростью, близкой к ее окружной скорости. Частицы смеси интенсивно западают в ячейки. При зтем короткие зерна полностью размещаются в ячейках, а длинные выступают из ячеек.

В зоне прогиба ячеистой поверхности нажимным валиком b кромки сквозных отверстий ленты 4 совпадают с кромками ячеек ленты 2. При этом сквозные отверстия ленты 4 располагаются точно над ячейками ленты 2. Выступающие над ячеистой поверхностью части длинных зерен смеси зажимаются между лентами 2 и 4. На первом участке обратной кривизны короткие частицы смеси выделяются из ячеек, проходят через сквозные отверстия ленты 4 и попадают в приемный лоток. Длинные частицы смеси защемлены между ячеистой 2 и перфорированной 4 лентами и не могут пройти через отверстия ленты 4. Поэтому длинные зерна проходят в зону выделения^созданную нажимным валиком 8, и там собираются в желоб 10. Чтобы обеспечить расположение сквозных отверстий ленты 4 точно над ячейками ленты 2, на концах перфорированной ленты 6 предусмотрены участки с выступами, взаимодействующими с углублениями, расположенными на концевых участках ячеистой ленты 2. В предлагаемом триере [61] качество разделения смеси не зависит от скорости вращения ячеистой поверхности и не ограничивается скоростью вращения щеточного отражателя. Кроме того, значительно снижается потребляемая мощность, так как выделение длинных частиц смеси происходит без участия щеточного отражателя. Исключается травмирование зерен, а также изиос ячеистой поверхности из-за воздействия на них щеток отражателя.

Но такой триер работоспособен при условии, что все зерна будут размещены в ячейках, а на поверхности 2 в перемычках между ячейками не будет зерен."Если это не будет выполняться, то, во-первых, может не обеспечиваться плотное прилегание лент 2 и 4, тогда длинные зерна не будут защемляться между ними и часть их будет выделяться вместе с короткими на первом участке обратной кривизны. Во-вторых, короткие зерна, не запавшие в ячейки, будут выноситься в зону выделения длинных зерен. При зтом качество разделения резко ухудшится. Таким образом, работоспособность такого триера зависит от качества работы питающего устройства.

Работа триера со сплошной (по всей длине ячеистой ленты) подачей смеси была исследована экспериментально по хоздоговору с ГСКБ ПО "Воронежзерномаш" в 1978 г. в соответствии с темой ГСКБ 03.301,1.01-75 "Изыскание и исследование рабочего органа для сепарации семян по длине с целью создания высокопроизводительного триера". Сплошная загрузка смеси в триер производилась с помощью питателя по а. с. № 387753 (разработка ГСКБ), который обеспечивал равномерность подачи с коэффициентом вариации без учета краевых эффектов в пределах 11,3-14,3 %, а с учетом их - в пределах 16,7-17,1%. Кроме того, при отделении ячменя от коротких примесей получена производительность по выходу 12,78 т/ч, что соответствует удель ной производительности 54 Ю кг /М* ч [б2] . Таким образом, была установлена целесообразность сплошной загрузки скоростных триеров. В дальнейшем элементы триеров со сплошной загрузкой постоянно совершенствовались.

С целью улучшения сбора зерен длинной фракции, выделяемых из ячеек триера щеточным отражателем, было предложено помещать в приемном желобе, расположенном за этим отражателем, ряд продольных криволинейных пластин так, чтобы их начальный участок располагался тангенциально рабочей поверхности щеточного отражателя [63] . ' Для улучшения заполнения ячеек зернами внутри цилиндра 1 триера (рис. 20) предложено устанавливать за питающим валиком 2, подающим зерна на ячеистую ленту 3, щеточный валик 4. Особенностью его является то, что он набран из щеток различной жесткости, чередующихся в направлении его оси. При этом над рядами ячеек 5 располагаются щетки с меньшей жесткостью, чем над перемычками между рядами ячеек [64] . Для более интенсивного смещения зерен длинной фракции, выделенных из ячеек щеточным отражателем, под ней на пластине располагаются щитки, выполненные под углом к оси цилиндра [б5] . Следует отметить, что эти улучшения не вносят существенного изменения в процесс работы триера, а их эффективность долж на быть оценена экспериментально.

В скоростных триерах со сплошной загрузкой разделяемой смеси имеет значение скорость подачи зерен на ячеистую ленту. при VA (где VA - окружная скорость ячеистой поверхности) ячейки будут проходить под. зерна - ИИ и западенне зерен. в ячейки будет происходить при отставании их от ячеек. При % > Чл поток зерен будет* опережать движение ячеек, а затем скорость зерен будет

Уменьшаться до Чл за счет трения о ячеистую ленту и торможения при" упоре их в передние стенки ячеек. Предложен и запатентован способ очистки, при котором. , [bб] . В указанном авторском свидетельстве предлагается зависимость, ограничивающая значение: Чя сверху.

Предложен новый способ очистки зерна в триере со сплошной загрузкой, заключающийся в том, что длинные зерна после удаления их из ячеек триерной поверхности пода - ,2Т в питающее устройство, смешивают с вновь поступающей смесью и подают вместе с ней на разделяющую поверхность [67] . Предложено также устройство для реализации этого способа. Применение такого способа целесообразно в том случае, если вместе с длинными зернами выделяется значительная часть коротких, которые не запали в ячейки гибкой ленты и находятся на ее поверхности. В этом случае эффективность разделения будет повышаться, но длина загрузочного устройства должна быть меньйе длины триера, чтобы на конечный участок ленты не поступала смесь, а длинные зерна на нем могли полностью очиститься от коротких за счет нескольких циклов движения по внутренней поверхности ленты.

Рис,20. Триер со щеточным отражателем, имеющим щетки разной жесткости

Улучшение использования рабочей поверхности ячеистой ленты может осуществляться разделением внутреннего пространства триера на две (и более) секций, работающих параллельно. Причем в цилиндрическом триере для этого используются две раздельно выполненные ячеистые ленты, вложенные в один жесткий цилиндр и разделяемые направляющими и нажимным валиком [б8] . Отдельные' секции, выполненные с помощью жестких перегородок внутри одной ячеистой ленты, предлагается использовать в вертикальном коническом триере [б9] .