Производство майонеза непрерывным способом на автоматизированной линии А1-ЖМО

Технологический процесс производства майонеза на автоматизированной непрерывной линии А1-ЖМО слагается из следующих операций:

Просеивание сыпучих компонентов;

Рецептурное дозирование сухих порошкообразных компонентов и воды;

Подготовка горчицы;

Приготовление водно-белкового раствора; приготовление эмульсии майонеза и пастеризация; выдержка эмульсин при температуре пастеризации и охлаждение;

Приготовление и ввод раствора уксуса в эмульсию; гомогенизация эмульсии;

Фасовка и упаковка майонеза в полимерную тару или стеклянные банки;

Укладка в короба, транспортирование на склад и хранение готовой продукции.

Просеивание и дозирование сухих порошкообразных компонентов и приготовление водно-белкового раствора

Легкосыпучие компоненты майонеза (сухое молоко, сахар, соль) через приемный бункер и вибропитатель поступают на про - . сеиватель. Остальные сыпучие компоненты (горчичный порошок, яичный порошок) поступают через приемный бункер и вибропитатель на просеиватель такого же типа.

Просеивание всех сухих компонентов производится заблаговременно в течение короткого промежутка времени (30 мин) последовательно из расчета запаса количества просеянных продуктов в бункерах на одну смену непрерывной работы линии. При просеивании сухие компоненты через поворотный желоб поступают в соответствующие бункера для сухих продуктов.

Расход соды очень мал, поэтому ее просеивают вручную и сменный запас засыпают в соответствующий бункер к весам

ДВС-2. Все сухие компоненты из соответствующих бункеров вй - бропнтателями подаются на дозировочные весы ДВС-2 с вибраторами разгрузки, которые обеспечивают непрерывную выгрузку продуктов в загрузочную воронку смесителя непрерывного действия. Туда же непрерывно дозировочным насосом или через ротаметр подается определенное количество воды.

В смесителе происходит тщательное перемешивание всех сыпучих компонентов (кроме горчицы) в воде и перемещение их по направлению от места загрузки к выходу. Водно-белковый раствор из смесителя самотеком поступает в фильтрующие корзины уравнительного бака или в промежуточный бак.

Также предусматривается вариант принудительной прокачки водно-белкового раствора шестеренчатым насосом через сдвоенный фильтр из промежуточного бака в тот же уравнительный бак. В этом случае фильтрующие корзины из уравнительного бака вынимаются.

Приготовление горчицы

Горчичный просеянный порошок вибратором разгрузки подают в специальную емкость, где он запаривается из мерника шестикратным (по массе) количеством воды с температурой 80—90° С. Горчицу тщательно перемешивают и оставляют в покое на 5—6 ч. После этого горькую воду сливают, к горячей массе добавляют такое же количество свежей холодной воды, смесь тщательно перемешивают мешалкой, после чего раствор горчицы готов к использованию в производстве. Горчица готовится попеременно в двух емкостях — из одной производится расходование, во второй идет процесс вызревания горчичной массы.

Приготовление раствора уксуса

Концентрированная 80%-лая уксусная кислота, поступающая на заводы в бутылях, при помощи вакуум-насоса подается в мерник. После этого вакуумная линия к мернику перекрывается, уксусная кислота перепускается в бак-нормализатор, где разбавляется водой из мерника до требуемой концентрации. Затем разбавленный уксус поступает в промежуточную емкость.

Приготовление, пастеризация, охлаждение и гомогенизация эмульсии

Из уравнительного бака водно-белковый раствор подается в 1-й цилиндр агрегата-теплообменника для приготовления эмульсии. Туда же дозировочным насосом подается растительное масло и раствор предварительно запаренной горчицы. Таким образом все компоненты майонеза, кроме уксуса, непрерывно дозируются в 1-й цилиндр теплообменника. Уксус дозировочным насосом подается в начало 6-го цилиндра теплообменника.

В рубашку 1-го и 2-го цилиндра теплообменника подается теплоноситель. По мере прохождения через цилиндры агрегата - теплообменника осуществляется механическая и тепловая обработка эмульсии - В 1-м и 2-м цилиндрах производится нагрев до температуры 65—70° С. В 3-м и 4-м цилиндрах — выдержка при данной температуре. В рубашки 5-го и 6-го цилиндра подается хладагент. Продукт в этих цилиндрах охлаждается до температуры 20—23° С.

Предусматривается подача масла в двух вариантах. • а) все количество масла в 1-й цилиндр;

Б) 50% масла в 1-й цилиндр и 50% масла в начало 5-го цилиндра. В этом случае 4-й цилиндр заменяется на 7-й (с ножами), в котором производится предварительное охлаждение эмульсин до ввода масла, что необходимо для получения стойкой эмульсии.

Из вотатора «грубая» майонезная эмульсия поступает в уравнительный бак, откуда самотеком поступает в гомогенизатор. Гомогенизация майонезов производится при давлении 2—4 МПа. Готовый майонез поступает в емкость готового продукта.

Принципиальная схема производства майонеза на автоматизированной непрерывной линии Al-ЖМО (рис. 91)

Сухие порошкообразные компоненты, используемые для производства майонеза, загружают в приемные бункера 1. Вибропитателем 2 последовательно через просеиватель 3 поворотным желобом 4 подается горчичный порошок в бункер 6, остальные порошкообразные компоненты в соответствующие бункера 5.

Дозировочным насосом 32 или через ротаметр 36 в смеситель 10 подается определенное количество воды. Туда же виброситами 7 через дозировочные весы 26 вибраторами разгрузки 8 подаются сухие порошкообразные компоненты (сухой яичный порошок, сухое обезжиренное молоко, соль, сахар, бикарбонат натрия). Из смесителя 10 водно-белковый раствор компонентов самотеком поступает в фильтрующие корзины уравнительного бака 18. В случае подачи водно-белкового раствора компонентов шестеренчатым насосом 12 через фильтр 13 из промежуточного бака И, расположенного под смесителем, в уравнительный, фильтрующие корзины снимаются.

Насосом-дозатором 32 из уравнительного бака 18 раствор водно-белковых компонентов подается в 1-й цилиндр теплообменника 21. Туда же из емкости 25 и емкостей 15 и 16 подается растительное масло и предварительно приготовленная горчица. Уксусная кислота вакуум-насосом 35 через мерник 29 подается в бак для разбавления 30, куда из мерника 24 поступает необходимое количество воды. Дозировочным насосом раствор уксусной кислоты подается в начало 6-го цилиндра агрегата-теплообмен-

Ника. Из теплообменника 21 «грубая» майонезная эмульсия через уравнительный бак 23 поступает на гомогенизатор 34, оттуда — в емкость готового продукта и на фасовку. Фасовка майонеза предусмотрена как в стеклянную, так и в полимерную тару.

|

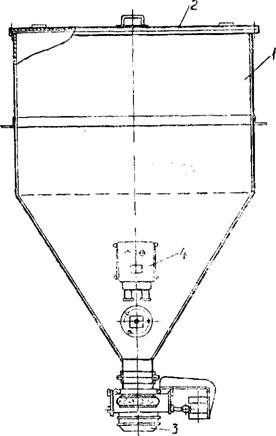

Рис. 92 Бункер для яичного порошка: /—конус; 2 —дрышка бункера; Я — вибропитатель. 4 — датчик и электронный сигнализатор уровня |

В начале пуска линии до установления нормального температурного режима в теплообменнике 21 некондиционный майонез направляют в бак 22.

Основное оборудование

Просеиватель сыпучих компонентов производительностью

1 т/ч состоит из набора сит с размерами ячеек 1,5; 2,0; 2,5 мм, частотой колебаний — 3000 в минуту.

На линии непрерывного производства майонеза установлены специальные бункера из нержавеющей стали: для яичного порошка (рис. 921 емкостью 1,1 м3 для горчичного порошка, сахара, соли и сухого молока емкостью 0,4 м3 каждый, со специальным вибрационным устройством. Под бункерами расположены весы ДВС-2 для каждого компонента.

Производительность весов от 1 до 15 отвесов в минуту (1 отвес от 0,05 кг до

2 кг). Разгрузка ве сов непрерывная.

Для дозирования жидких компонентов установлен шестицилиндровый дозировочный насос с максимальной производительностью 1,3 м3/ч, максимальное давление 1,0 МПа. Он осуществляет одно

временную подачу водно-белковой смеси, растворов запаренной горчицы и уксуса, масла в агрегат-теплообменник для приготовления эмульсии.

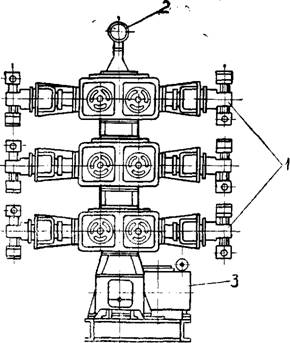

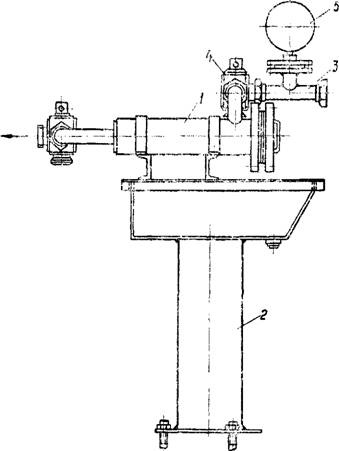

Насос-дозатор (рис. 93) состоит из электродвигателя, вариатора числа оборотов, зубчатого конического редуктора, монтируемых на сварной раме, червячных редукторов, расположенных на коническом редукторе последовательно отдельными секциями; гидроцилиндров, каждый из которых имеет всасывающий и нагнетательный патрубки с фланцами для крепления трубопроводов.

В каждом из гидравлических цилиндров расположены сальники, плунжер и клапаны (всасывающий и нагнетательный). Плунжеры закреплены в ползунах на резьбе.

|

Рис. 93. Дозировочный насос для жидких компонентов: |

1 — цилиндры; 2— манометр; 3 — привод

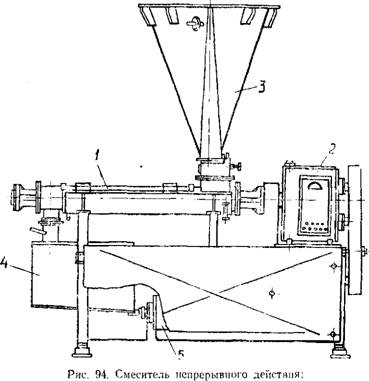

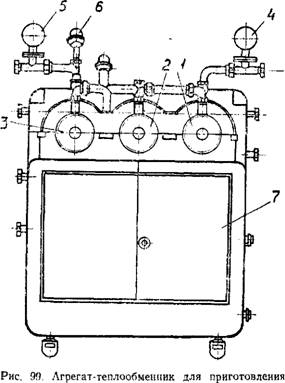

Смеситель (рис. 94) предназначен для растворения сухих компонентов майонеза в воде. Состоит из двух горизонтально расположенных цилиндрических корпусов, сваренных в один корпус, внутри которого на шариковых подшипниках вращаются два горизонтальных вала с укрепленными специальными лопатками.

Валы с лопатками являются основными рабочими органами машины. Пальцы лопаток установлены на параллельных валах перпендикулярно к их продольным осям. Конструкция крепления лопаток на валах позволяет изменить их наклон и этим регулировать режим работы смесителя.

|

1 — корпус; 2— привод; 3 — бункер; 4 — бачок; 5 — шестеренчатый Насос |

Для удобства чистки и мойки внутренней поверхности цилиндра сверху над корпусом предусмотрена откидная крышка. Крышка шарнирно соединена с корпусом и прижимается к нему барашками. Предусмотрены специальные упоры, на которые опирается крышка в открытом положении.

Корпус смесителя снаружи имеет паровую рубашку. Аппарат оборудован вариатором скоростей, позволяющим изменять частоту вращения валов смесителя.

Техническая характеристика смесителя

Производительность, кг/ч................................... 1000

Габариты, мм..................................................... 2330 x 920x1268

Частота вращения валов, об/мин... 94—375 Масса, кг 664

Бак уравнительный (рис. 95) предназначен для поддержания постоянного уровня раствора сухих компонентов и фильтрации его от посторонних примесей перед подачей раствора на дозировочный насос.

|

Рис. 95. Уравнительный бак с фильтрующими корзинами: 1—корпус; 2— мешалка; 3 — фильтрующая корзина; 4 — поплавок; 5 — электродвигатель с редуктором |

Бак представляет собой резервуар, изготовленный из нержавеющей стали, с водяной рубашкой. Внутри его установлены две фильтрующие корзины, поверхность которых перфорирована (диаметр отверстий 2 мм). Раствор сухих компонентов из смесителя поступает самотеком в одну из этих корзин. Для получения однородного раствора в баке установлена пропеллерная мешалка под углом 15° к вертикальной оси. Постоянный уровень раствора поддерживается с помощью поплавкового клапана.

Техническая характеристика бака

І

Габариты, мм..................................................... 842X1300X1250

Фильтрующая поверхность одной кор-

TOC \o "1-3" \h \z :шны, м;;.......................................................... 0,4

Частота вращения мешалки, об/мин. . 141

Емкость, м*............................................................................. 0,46

Сдвоенный фильтр (рис. 96). Перед уравнительным баком установлен специальный двойной фильтр, предназначенный для улавливания случайно попавших в водно-белковую смесь механи - ческнх примесей, комочков сухих компонентов. Фильтр изготовлен из нержавеющей стали и состоит из двух параллельно соединенных между собой цилиндров, внутри которых помещен фильтрующий орган в виде перфорированных цилиндров с размером отверстий 2 мм. Перфорированный цилиндр, приваренный к фланцу с ручкой, крепится к корпусу при помощи болтового соединения.

|

Рис. 96. Сдвоенный фильтр: / — фильтр; 2 — стаиииа; S — соединительный патрубок; 4 — трехходовой кран; 5 — манометр |

Фильтрующий раствор под давлением 0,2—0,3 МПа подается на наружную поверхность цилиндра и через патрубок, расположенный по оси фильтра, поступает в трубопровод. Водно-белковая смесь может пропускаться трехходовым краном как через оба

цилиндра сразу, так и через один. Это обеспечивает поочередное промывание фильтрующих сеток при непрерывной работе насоса. Масса фильтра — 70 кг, габаритные размеры — 873X1140X611 мм.

|

Рис. 97. Установка для запаривания горчицы: / — бункер с вибропитателем; 2 — весы; 3,4 — бак для запаривания горчицы; 5—мерник горячей воды; 6 — мерник холодной воды; 7 — бак для холодной воды |

Установка для запаривания горчицы (рис. 97) предназначена для удаления горечи из сухой горчицы с последующим разбавлением ее холодной водой перед подачей в агрегат - теплообменник. Установка состоит из бункера для сухой горчицы емкостью до 0,4 м3 с вибропитателем, весов ДВС-2 производительностью 1200 кг/ч, двух баков для запаривания емкостью 500 л каждый, мерников для горячей и холодной воды емкостью каждый 100 л. Два бака для запаривания горчицы дают возможность осуществлять непрерывный процесс производства майонеза. В то время как из одного бак раствор предварительно запаренной горчицы перекачивается в агрегат- теплообменник, в другом производится процесс запаривания.

Бак для запаривания горчицы с крышкой цилиндрической формы с паро-водя - ной рубашкой изготовлен из нержавеющей стали. Он имеет

Вертикальную мешалку с частотой вращения 19 об/мин, приводимую в движение от электродвигателя с редуктором. Выходной штуцер расположен внизу.

Паро-водяная смесь поступает в рубашку аппарата через кольцевой трубопровод с отверстиями. При заполнении рубашки водой она сливается через переливной патрубок. Из рубашки вода спускается через кран. Габаритные размеры — 2020X2142X600 мм; масса —1220 кг.

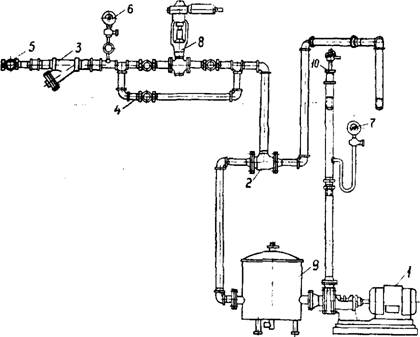

Узел (установка) для приготовления горячей воды (рис. 98) предназначен для подготовки и подачи циркуляционной воды

|

Рис. 98. Установка для приготовления горячен воды: / — насос; 2 — инжектор; 3 — фильтр; 4— байпасная линия; 5 —кран на линии пара; 6, 7 — манометр; 8 — кран с электроприводом; 9 — бойлер; 10— термометр сопротивления |

В обогревающие цилиндры агрегата-теплообменника для приготовления эмульсии. Установка состоит из насоса производительностью 10 м3/ч с электродвигателем мощностью 4,5 кВт, бойлера, инжектора и трубопроводов для воды и пара. До начала работы вся система наполняется водой. Количество циркулирующей в системе горячей воды 120 л, температура 90° С, скорость циркуляции 6000 л/ч.

Из бойлера насосом вода подается в рубашку первого и второго цилиндров агрегата-теплообменника противотоком движению эмульсии и затем вновь в бойлер. Проходя по цилиндрам, вода нагревает эмульсию до температуры пастеризации. На участке от теплообменника до бойлера вода вновь подогревается в результате впрыскивания пара через инжектор. Таким образом достигается непрерывный обогрев цилиндров теплообменника.

На паровой линии установлен фильтр и байпасная линия с регулирующим клапаном, автоматически поддерживающим заданную температуру воды по температуре продукта на выходе из второго цилиндра.

В инжекторе для подогрева воды расходуется 70 кг/ч пара давлением 0,2—0,25 МПа.

|

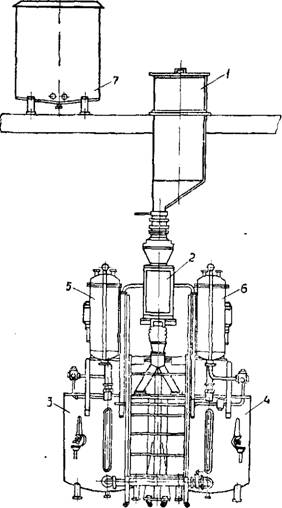

Эмульсии: / — первый цилиндр для нагрева продукта; 2 — второй цилиндр для нагрева продукта; S—шестой цилиндр для охлаждения майонезной эмульсии; 4. 5 — манометры; 6 — термометр сопротивления; 7 — кожух агрегата-теплообменннка |

Агрегат-теплообменник для приготовления эмульсии (рис. 99) предназначен для тепловой и механической обработки майонезной эмульсии в непрерывном потоке. Агрегат состоит из шести цилиндров: в первом И втором продукт нагревается, в третьем и вертом выдерживается при постоянной температуре, в пятом и шестом охлаждается. Каждый из цилиндров представляет собой теплообменный аппарат типа «труба в трубе». По оси цилиндров в подшипниках размещен вал частотой вращения 500 об/мин с откидными ножами (пальцами), закрепленными по всей его длине с обеих сторон. Конструкция ножей предусматривает возможность их легкого снятия для чистки. При вращении валов ножи под действием центробежной силы отбрасываются к стенкам цилиндров и непрерывно очищают их поверхность.

В третьем и четвертом цилиндрах расположены валы с пальцами, проходящими между неподвижно закрепленными пальцами на внутренней стенке цилиндров, чем обеспечивается хорошее перемешивание продукта. Внутренние полости цилиндров, заполненные при работе продуктом, соединены последовательно трубопроводами. Снаружи цилиндры имеют тепловую изоляцию, защищенную обшивкой из листовой стали.

Все цилиндры агрегата-теплообменника монтируют на станине, на боковых сторонах которой имеются дверцы, обеспечивающие свободный доступ к основным узлам машины. Валы всех цилиндров вращаются против часовой стрелки.

Обогревающая вода температурой 90° С подается в рубашки цилиндров противотоком направлению движения продукта: входит со стороны выхода продукта из второго цилиндра, выходит со стороны подачи продукта в первый цилиндр.

Охлаждающая вода температурой 1°С подается в шестой цилиндр противотоком к продукту, а выходит через пятый противотоком эмульсии. Если четвертый цилиндр заменен седьмым, охлаждающая вода из пятого цилиндра направляется противотоком в седьмой и далее в систему охлаждения. Температура пастеризации майонезной эмульсии 65° С, давление в цилиндрах 1,0 МПа.

Температура продукта при входе в агрегат-теплообменник 15° С, на выходе 15—30° С, производительность 1000 кг/ч, габаритные размеры 1980X1304X1601 мм, масса 2770 кг.

Перед пуском теплообменника необходимо промыть цилиндры горячей водой и прокрутить вручную валы против часовой стрелки. Если валы прокручиваются легко, следует прекратить подачу воды. Горячую воду пропускают не менее одной минуты. После отключения воды цилиндры заполняются продуктом. Во время работы необходимо постоянно наблюдать за давлением и температурой майонеза.

При остановке теплообменника всасывающую линию переключают с подачи раствора сухих компонентов на подачу горячей воды. Горячую воду следует пропускать до тех пор, пока валы цилиндров не будут легко поворачиваться вручную. Чистку цилиндров, заточку ножей необходимо производить периодически и наблюдать за тем, чтобы на стенках цилиндров не было зазубрин.

При эксплуатации Теплообменника необходимо один раз в неделю промывать цилиндры. Ежедневно, по окончании работы, следует освобождать цилиндры от майонезной эмульсии, пропускать через них горячую воду (до 70°С).

Перед чисткой, заменой ножей и т. д. снимают переднюю крышку цилиндра, ставят алюминиевые прокладки под вал, затем вывинчивают винт на ведущем шкиве, после чего вал вынимают из цилиндра. Периодически смазывают трущиеся поверхности. В течение первых двух недель необходимо ежедневно смазывать машину. Далее — через каждые 3—5 дней. В качестве консистентной смазки следует применять универсальный среднеплавкий солидол марки «УС-2».

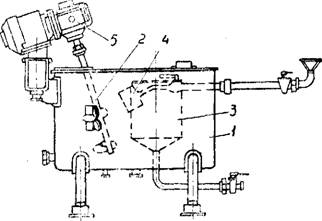

|

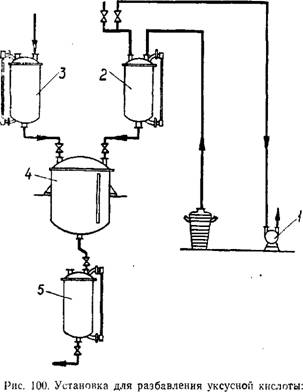

1 — вакуум-насос; 2 — мерник концентрированной уксусной кислоты; 3 — мерник воды; 4 — бак для разбавления уксусной кислоты; 5 — мерник разбавленной уксусной кислоты |

Установка для разбавления уксусной кислоты (рис. 100) предназначена для приготовления уксусной кислоты необходимой концентрации. Состоит из грех мерников цилиндрической формы

С конусным дном: для холодной воды, уксусной кислоты 80%-ной концентрации и разбавленной уксусной кислоты емкостью по 100 л каждый, бака емкостью 400 л для разбавления уксусной кислоты и водокольцевого вакуум-насоса.

Концентрированная уксусная кислота из стеклянных бутылей засасывается вакуум-насосом в мерник, затем самотеком перепускается в бак для разбавленной уксусной кислоты. Туда же поступает холодная вода. Разбавленная уксусная кислота насосом - дозатором подается в шестой цилиндр агрегата-теплообменника для приготовления эмульсии.

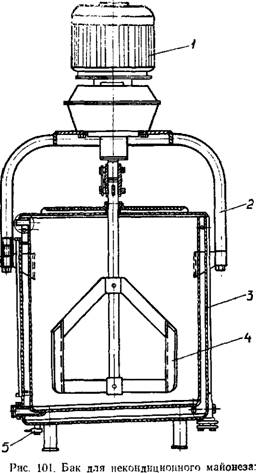

Бак для некондиционного майонеза (рис. 101) предназначен для сбора и повторной тепловой обработки майонеза, имеет ци-

|

1 — вертикальный двухступенчатый редуктор; 2 — кронштейн; 3 — корпус бака; 4—мешалка; 5— кран |

Лйндрическую форму. Ёмкость его 500 л, сварен из листовой нержавеющей стали, оборудован крышкой и снабжен рубашкой. Внутри бака смонтирована вертикальная мешалка с частотой вращения 31 об/мин, приводимая в движение электродвигателем с редуктором. Габаритные размеры 2020X2142X6000 мм, масса 1220 кг.

Гомогенизатор представляет собой насос высокого давления со специальным клапаном. Гомогенизатор оборудован электродвигателем, который приводит в действие насос с тремя сопряженными поршнями.

Продукт засасывается в блок цилиндра из линии передачи и выходит под давлением через клапан. Все части гомогенизатора, соприкасающиеся с продуктом, изготовлены из нержавеющей стали.

Контрольно-измерительные приборы. На линии предусматриваются: автоматическое дозирование сухих и жидких компонентов в смеситель непрерывного действия, регулирование температуры нагрева и охлаждения майонезной эмульсии в вотаторе, дистанционный контроль температуры по технологическому процессу, сигнализация предельных уровней в бункерах и емкостях линии, автоматическое дозирование горчицы для ее запариваиия.

Автоматическое дозирование в смеситель сухих компонентов осуществляется весовым порционным автоматическим дозатором, настроенным па определенную массу. Порции выгружаются из дозаторов по команде реле времени, обеспечивающего заданный интервал времени (20 с) между циклами. Количество поступающей в смеситель воды контролируется расходомером.

Температура майонезной эмульсии измеряется и регулируется двойным термометром сопротивления, показывающим и самопишущим прибором, электронным регулятором и клапаном с электрическим исполнительным механизмом, установленным на паропроводах смесительного инжектора. При отклонении температуры эмульсии от заданного значения регулирующий клапан по команде регулятора изменяет количество пара, поступающего в инжектор. В результате соответственно изменяется температура циркуляционной воды и майонезной эмульсии. Контур автоматического регулирования температуры охлаждения эмульсин состоит из двойного термометра сопротивления, измеряющего температуру эмульсии на выходе из вотатора, показывающего и самопишущего прибора, электронного регулятора и клапана с электрическим исполнительным механизмом.

Дистанционный и местный контроль температур осуществляется по ходу технологического процесса. Температура майонезной эмульсии после первого, третьего и четвертого цилиндров агрегата - теплообменника, холодной и горячей воды измеряется многоточечным показывающим и самопишущим прибором. Температура воды в мернике, горчицы в баках для запаривания и эмульсии в баке некондиционного майонеза контролируется манометрическими пирометрами.

Минимальное количество сыпучих компонентов в бункерах, воды и растительного масла в расходных емкостях измеряется однопродольными сигнализаторами уровня.

Необходимое количество горчицы в баке для запаривания измеряется весовым порционным автоматическим дозатором. После отсчета заданного числа доз счетное реле автоматически отключает систему.

Насос подачи растительного масла, вакуум-насос для подачи 80%-ной уксусной кислоты и вибраторы загрузки включаются дистанционно со вспомогательного щита. На щите смонтированы приборы для контроля и управления. Аппаратура защиты и запуска этих электродвигателей размещена отдельно в силовом шкафу. На щите контроля и управления осуществляется сигнализация включения электродвигателей, технологическая и аварийная сигнализация предельных значений параметров.

Технологические параметры процесса и контроль за работой линии А1-ЖМО

Давление фильтрующего раствора в фильтре сдвоенном, МПа.......... 0,1—0,3

Давление эмульсии в цилиндрах теплообменника, МПа 1,0 Температура продукта иа входе в агрегат-теплообмеи-

Ник, °С................................................................................................... 15

Температура пастеризации эмульсии в I—IV цилиндрах агрегата-теплообменника, 6 С 05

Температура эмульсии иа выходе из агрегата-теплообменника, °С 15—30

Температура циркулирующей холодной воды (хладагент), °С. 1,0

Скорость циркулирующей в системе холодной воды, л/ч............ 6000 Температура циркулирующей горячей воды (теплоноситель), °С................................................................................................... 90

Количество горячей воды, циркулирующей в системе

Для приготовления горячей воды, л....................................... 120

Расход пара на инжектор в системе для приготовления

Горячей воды, кг/ч................................................................. 70,0

Давление пара на инжекторе, МПа............................................. 0,20—0,25

Расход сжатого воздуха, м3/т....................................................... 120—160

Давление сжатого воздуха, МПа................................................. 0,6—0,8

Давление на гомогенизаторе, МПа.............................................. 2.0—4,0

Пуск и остановка линии А1-ЖМО

Пуск линии.

1. Перед началом работы тщательно проверить правильность перекрытия вентилей и кранов на линии подачи воды в смеситель для растворения сухих компонентов майонеза, на продуктовых трубопроводах, на коммуникациях, в системах подготовки холодной и горячей воды.

2. Включить в работу имеющиеся на заводе теплообменники для подогрева воды, холодильную установку для приготовления охлаждающей воды и систему приготовления горячей воды.

3. Открыть паровой вентиль к инжектору и отрегулировать паровой редуктор на давление пара 0,2 МПа.

4. Проверить наличие воды в системах циркуляции горячей и холодной воды к теплообменнику.

5. Проверить наличие предварительно просеянных сухих продуктов в расходных бункерах.

6. Проверить наличие предварительно запаренной горчицы в одном из баков для запаривания горчицы.

7. Проверить наличие растворов уксусной кислоты.

8. Включить в работу вибропитатели под бункерами для сухих компонентов.

9. Включить в работу валы смесителя непрерывного действия.

10. Включить в работу дозировочные весы ДВС-27.

11. Подать воду в смеситель непрерывного действия.

12. Открыть кран подачи эмульсии от смесителя в уравнительный бак через фильтрующие корзины (самотеком).

В случае принудительной прокачки эмульсии через фильтр открыть трехходовой кран на один из двух спаренных фильтров, открыть кран от фильтра на уравнительный бак и включить шестеренчатый насос.

13. Включить мешалку уравнительного бака.

14. Повернуть трехходовой кран на продуктовом трубопроводе, идущем от агрегата-теплообменника в бак для слива некондиционного майонеза.

15. Открыть кран подачи раствора сухих продуктов от уравнительного бака на дозировочный насос и от насоса на теплообменник.

16. Открыть кран подачи раствора горчицы, масла и уксуса на дозировочный насос и от насоса на теплообменник.

17. Включить электродвигатель дозировочного насоса.

18. Когда эмульсия начнет поступать в бак для слива некондиционного майонеза, включить электродвигатель теплообменника.

19. Включить электродвигатели насосов, подающих обогревающую и охлаждающую воду в соответствующие рубашки цилиндров теплообменника.

20. Когда в бак для слива некондиционного майонеза начнет поступать кондиционная пастеризованная эмульсия, повернуть трехходовой кран на подачу ее в бак готового майонеза и открыть кран на гомогенизатор.

21. Включить электродвигатель гомогенизатора.

22. Включить разливочный и закаточный автоматы.

Остановка линии.

23. В процессе работы или не более чем за один час до окончания работы подать пар в рубашку бака для слива некондиционного майонеза, включить мешалку и пастеризовать продукт при непрерывном перемешивании в этом баке.

24. Открыть краны для перепуска майонеза из бака для некондиционного майонеза в гомогенизатор и на фасовку.

25. Выключить вибропитатели под бункерами для сухих продуктов.

26. Выключить дозировочные весы ДВС-2 для сухих продуктов.

27. Закрыть краны подачи растительного масла.

28. Закрыть кран подачи раствора горчицы.

29. Закрыть кран подачи раствора уксусной кислоты.

30. Вывести все скалки дозировочного насоса па нуль, кроме скалки, качающей раствор сухих компонентов.

31. Закрыть кран для подачи обогревающей и охлаждающей воды в цилиндры теплообменника.

32. Переключить трехходовой кран после теплообменника для подачи продукта в бак для некондиционного майонеза.

33. Когда вода из непрерывно действующего смесителя начнет поступать в уравнительный бачок, остановить валы смесителя.

34. Когда вода из теплообменника начнет поступать в бак для некондиционного майонеза, остановить валы теплообменника.

35. Промывную воду из гомогенизатора направить через бак для готового майонеза в санбрак.

36. Когда пойдет чистая вода, отключить холодную воду.

37. Открыть подачу горячей воды в смеситель и пропустить ее скалкой дозировочного насоса, качающей раствор сухих компонентов, до тех пор, пока смеситель, уравнительный бак, теплообменник и гомогенизатор не будут промыты.

38. Перед концом промывки включить на короткое время валы теплообменника для лучшей промывки.

39. Остановить электродвигатель дозировочного насоса и слить всю воду из теплообменника в канализацию.

Расфасовка, упаковка и хранение майонеза

Из емкости готового продукта майонез самотеком поступает на фасовку. При фасовке майонеза в стеклянные банки майонез последовательно проходит дозировочный, закаточный автоматы, банки укладываются в короба, ящики или майонез заливается в контейнеры. Майонез не должен подвергаться воздействию света, поэтому короба, ящики или контейнеры сразу же отправляются иа склад готовой продукции.