ПРОИЗВОДСТВО ЭМУЛЬГАТОРОВ

Эмульсии — системы, образованные из взаимонерастворимых жидкостей, в которых один из компонентов (дисперсная фаза) распределен в виде мельчайших капелек в другом (дисперсионная среда). Концентрированные эмульсии неустойчивы и могут быстро расслаиваться. Слиянию дисперсной фазы, т. е. разрушению эмульсин, препятствуют различные вещества (эмульгаторы), способные адсорбироваться на границе раздела фаз. Действие последних обусловлено специфическим дифильным строением их молекулы, способностью ориентироваться полярными группами к воде, неполярными— к жиру, снижать поверхностное натяжение, сообщать каплям дисперсной фазы электростатический заряд и создавать своеобразную оболочку, препятствующую коагуляции и коалес - ценции. Эмульгаторы должны обладать следующими свойствами: уменьшать поверхностное натяжение до 5-Ю-3 дин/см; достаточно быстро адсорбироваться на поверхности раздела фаз, препятствуя слиянию;

Иметь специфическую молекулярную структуру с полярными и неполярными группами;

Придавать эмульсии определенный электростатический потенциал;

Влиять на вязкость эмульсии; быть нетоксичными.

Эффективность действия эмульгатора является специфическим свойством, зависящим от его природы, типа эмульгируемых веществ, температуры, рН среды, концентрации, времени эмульгирования и др.

Кроме эффективности действия, природа эмульгатора определяет тип эмульсии. А именно, гидрофильные эмульгаторы, лучше растворимые в воде, чем в углеводородах, способствуют образованию эмульсии типа масло — вода, а гидрофобные эмульгаторы, лучше растворимые в углеводородах — эмульсии типа вода — масло. Это свойство характеризуется специальным показателем — гидрофильнолипофильный баланс (ГЛБ). Если ГЛБ 3—6, образуется эмульсия вода — масло. Эмульгаторы с числом ГЛБ 8—13 образуют преимущественно эмульсию масло -- вода.

В производстве в зависимости от вида маргарина стремятся получить высоко - или низкоконцентрированные эмульсии (от 80 До 40% жировой фазы) смешанного типа с преобладанием эмульсии типа «вода в жире», мелкодисперсные, устойчивые при высоких температур. Это обусловливает требования к выбору одного ffjfff смеси эмульгаторов,

В маргариновом производстве в качестве эмульгаторов применяются фосфатиды, эфиры глицерина с жирными кислотами (мо - но-, диглицериды), эфиры полиглицерина с жирными кислотами, эфиры моноглицеридов с оксн - и дикарбоновыми кислотами (молочной, лимонной, винной).

В Советском Союзе в настоящее время производят пять видов эмульгаторов: Т-1, МД, Т-2, фосфатиды п эмульгатор Т-Ф. В перспективе организуется производство эфиров моноглицеридов с окси - и дикарбоновыми кислотами.

Получение эмульгаторов Т-1 и Т-Ф

Эмульгатор Т-1 представляет собой смесь моио - и диглицерн - дов, получаемую в результате этернфикации глицерина жирной кислотой:

СН2ОИ CHzOCOR

TOC \o "1-3" \h \z! ■ I

СНОН + RCOOH_> сн ОН +Н20

I!

Или переэтернфикацией жирнокислотных радикалов триглицерв - дов глицерином (глицеролиз):

Ill 2CH—ОН + CH OCOR _ ЗСН ОН 1 I I

СН2—ОН CH2OCOR СНоОН

В обоих случаях наряду с моноглицеридами получается определенное количество ди - и трнглицеридов:

СН2ОН CHoOCOR СНзОН

I I I

СН ОН + 3RCOOH — СН—ОН + СН OCOR

I I I

СН2ОН СН2ОН CH2OCOR

СН2ОН CHaOCOR CH2OCOR СН2ОН

I I I

СНОН + CHOCOR-» СЛІ ОН + СН OCOR

І І і I

СН2ОН CH2OCOR СНгОН CH2OCOR

Применение избытка глицерина в реакционной смеси позволяет повысить относительное содержание моноглицеридов. В определенной мере повышению содержания моноглицеридов способствует также подбор катализатора, температура И интенсивность перемешивания.

При производстве эмульгатора Т-1 как методом этерификации, так и глицеролиза большое значение для качества эмульгатора имеет чистота используемого глицерина. Необходимо применять глицерин дистиллированный динамитный.

Процесс этерификации протекает при температуре 210—220° С при энергичном перемешивании и под вакуумом.

Эмульгатор Т-1 способствует улучшению пластических свойств маргарина, но не связывает достаточно прочно влагу при повышенных температурах, а поэтому не обладает требуемой аитираз - брызгивающей способностью. Последняя проявляется с применением лишь относительно больших количеств Т-1 (с5%).

Эмульгатор Т-Ф является смесью эмульгатора Т-1 и фосфатидов. Такая смесь не только сохраняет все положительные качества эмульгатора Т-1, но и повышает последние, поскольку фосфатиды обладают гидрофильностыо и способностью более прочно удерживать влагу при повышенных температурах, придают антираз - брызгнваютцис свойства за счет способности переходить в присутствии воды в гидратную форму:

|

CH2OCOR I CHOCOR |

|

Ch2ocor I CHOCOR |

О +Н20 II

|

СН20 |

- р - о сн2о / I OCH2CH2N(CH3h

0СН2СН2М(СНзЬ

Кроме того, присутствие фосфатидов в эмульгаторе Т-Ф повышает биологическую ценность маргарина.

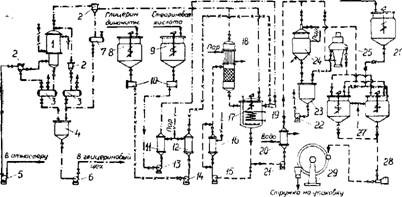

Производство эмульгатора Т-1 методом этерификации (рис. 07)

Жирные кислоты и глицерин берутся соответственно в количестве 73,8% и 26,2%. Жирные кислоты из сборника 9, проходя через фильтр 10 подаются с помощью насоса 13 через подогреватель 11 в струйный смеситель 19, куда из сборника 8 с помощью насоса 14 через подогреватель 12 подается глицерин. Из смесителя 19 смесь поступает в этерификатор 17.

Реакция этерификации протекает при температуре 210 -220" С и интенсивном перемешивании до окончания процесса, определяемого по кислотному числу. Процесс протекает в среде углекислого газа, азота или под вакуумом.

Для удаления воды, образующейся в условиях реакции, и тем самым для ускорения процесса, реакционная смесь из этерификатор а непрерывно подается насосом 15 через подогреватель 16

В испаритель 18 откуда, стекая в виде тонкого слоя по тарелкаМ или трубкам, самотеком возвращается в этерификатор 17. Выделяющиеся с тарелок испарителя 18 пары воды и частично увлекаемые ими пары глицерина поступают в парциальный конденсатор, где конденсируется основная масса паров глицерина и откуда она стекает обратно на тарелки испарительной колонны. Пары воды, проходя через каплеуловитель 2, конденсируются в холодильнике 1 и собираются в вакуум-сборнике 3.

Фасфа>vutfht

|

Рис. 67. Принципиальная схема получения эмульгатора Т-1 (методом этерифи- Кации) и эмульгатора Т-Ф: / — холодильник; 2 — капле\'ловнтель; 3, 7 — вакуум-сборники; 4, 8, 9, 23, 27 — сборники; 5, 6, 13, 14, 15, 21, 22, 28 — насосы; 10 — фильтр; 11, 12, 16 — подогреватели; 17 — этерификатор; 18 — испаритель; 19 — струйный смеситель; 20 — охладитель; 24 — отстойник; 25 — центробежный сепаратор; 26 — емкость для фосфатидов; 29 — холодильный барабан |

Условные обозначения:

------ /------- /------------ вода;---------------- х------ х----------- глицерин; ------------------------------ эмульгатор;

— •■-------- стеариновая кислота; ------ хх------- хх---------- фосфатиды;

------------------ воздух;------------ V------- V------------ пар высокого давления;------------------ .------- .-----------

Пары воды н глицерина, глицериновая вода (вакуумная линия)

Предусматривается также возможность отключения испарителя. В этом случае пары воды и увлеченного ими глицерина поступают в каплеуловитель, откуда глицерин стекает в вакуум- сборник 7, а пары воды с небольшой примесью глицерина конденсируются в холодильнике и стекают во второй вакуум-сборник 3.

По окончании процесса этерификации эмульгатор подается насосом 21 в охладитель 20, где охлаждается до 90—95° С, а из него — на тарельчатый отстойник непрерывного действия 24 или на центробежный сепаратор 25 для отделения непрореагировав - шего глицерина, который затем поступает в сборник 23 откуда возвращается в производство. Эмульгатор сливается в сборник 27, затем насосом 28 подается на холодильный барабан 29.

Охлажденный в виде стружки эмульгатор является готовым товарным продуктом и упаковывается в специальную тару.

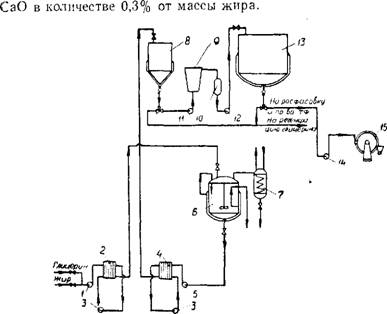

Производство эмульгатора T-t методом глицеролиза (рис. 68)

При изготовлении эмульгатора Т-1 методом глицеролиза в качестве жирового сырья используются рафинированные говяжий или свиной жиры, а также саломасы из хлопкового или - подсолнечного масел. В качестве катализатора используется КОН или

|

Рис. 68. Технологическая схема получения эмульгатора Т-1 Методом глицеролиза: 1, 3, 5, 11, 12, 14 — насосы; 2, 4— охладители; б — реактор; 71- конденсатор; 8 — отстойник; 9 — центрифуга; 10 — сборник; 13 — продуктовый сборник; 15 — холодильный барабан |

Исходные компоненты........ - жир и глицерин в количестве 70% И

30%—подаются насосом, снабженным обогреваемой рубашкой 1 через пластинчатый теплообменник 2 в реактор 6, снабженный конденсатором 7.

Катализатор — 10%-ный раствор КОН в глицерине готовится отдельно при температуре 70—80°С и закачивается по продуктовой линии глицерина насосом 1 в реактор 6. Окись кальция используется в виде порошка и загружается вручную.

Реакция протекает при температуре 210—220° С в течение 2—4 ч, в зависимости от скорости перемешивания, и остаточном давлении 0,03—0,038 МПа (300—380 мм рт. ст.).

После окончания реакции смесь, состоящая из моно-, ди-, триглицеридов, свободных жирных кислот и глицерина перекачивается насосом 5 через охладитель 4, где температура снижается с 220 до 110° С в отстойник 8. Избыток глицерина, не вошедший в реакцию, отделяется на центрифуге 9, снабженной паровой рубашкой. Одновременно отделяется остаток катализатора.

Полученная смесь моно-, диглицеридов после центрифугирования содержит 42—45% моноглицеридов и направляется через сборник 10 насосом 12 в продуктовый сборник 13, откуда подается насосом 14 на холодильный барабан 15, где он охлаждается до температуры на 5—7° ниже температуры плавления эмульгатора. Готовый эмульгатор упаковывается в тару. На протяжении всей операции, начиная с нагрева жира и кончая охлаждением и сливом реакционной смеси, обеспечивается хорошее перемешивание.

Контроль процесса производится путем отбора проб реакционной смеси и растворения в этаноле. Первая проба отбирается и испытывается через один час после достижения реакционной смесью температуры 200° С, последующие — через каждые 30 мин. Окончание процесса глицеролиза устанавливается по образованию прозрачного раствора пробы в десятикратном объеме нагретого этанола. Готовая партия анализируется на содержание моноглицеридов и глицерина методом периодатного окисления.

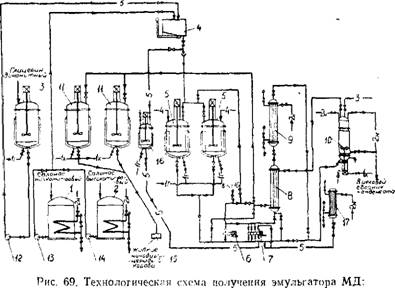

Производство эмульгатора МД (рис. 69)

Эмульгатор МД является смесью моно - и диглицеридов. По своим физико-химическим показателям этот эмульгатор близок к эмульгатору Т-1. Содержание моноглицеридов в этом эмульгаторе 45—50%. Эмульгатор МД получается при непрерывном процессе методом глицеролиза. Исходными компонентами для его получения является саломас с температурой плавления 31—37° С и дистиллированный глицерин. В качестве катализатора используется СаО в количестве 0,2% к массе исходных компонентов.

Принципиальная технологическая схема непрерывного производства моно-, диглицеридов изображена на рис. 69.

Саломас рафинированный и дезодорированный поступает в емкости 1, 2, глицерин поступает в емкость 3. В емкостях поддерживается температура 60°С при нагреве через паровой змеевик или рубашку.

. Из емкостей 1, 2 саломас или смесь саломасов при помоши насосов 13) 14 направляется в бак на весах 4, откуда взвешенный саломас самотеком поступает в один из смесителей 5. Количестве саломаса в смесителе не должно превышать его сменного расхода - В смесителях 5 поддерживается температура 60—80° С с помощь^ паровой рубашки. Там саломас смешивается с катализатором (окисью кальция),

Глицерин из емкости 3 насосом 12 подается в бак на весах 4, а затем в емкость-подогреватель 16 из расчета сменного расхода. Температура 60—80°С в емкости 16 поддерживается паровой рубашкой.

|

1, 2 — емкости для рафинированного саломаса; 3 — емкость для глицерина: 4—■ бак иа весах; 5— смесители; 6, 7— насосы-дозаторы; 8 — теплообменник; 9 — подогреватель-. 10— реактор; 11—сборник эмульгатора; 12, 13, 14 — насосы; 15 — сборник готовой продукции; 16 — емкость-подогреватель для глицерина; 17 — теплообменник-подогреватель |

Условные обозначения: -------------------- 1х вода холодная; 1г вода горячая; —2н— пар насыщенный;-------- 2к------------- конденсат; -------- 3 инертный газ; ------------------------- 4------------ катализатор; — — глицерин

Из смесителя 5 смесь саломаса с катализатором насосом-дозатором 6 или 7 подается в регенеративный теплообменник 8, где нагревается до температуры 120—130° С готовым продуктом, выходящим из реактора 10 с температурой 180—200°С. Из" регенеративного теплообменника 8 смесь саломаса с катализатором непрерывно направляется через подогреватель 9 в реактор 10. Глицерин из емкости 16 насосом-дозатором 7 подается в реактор 10 через теплообменник-подогреватель 17, где нагревается до 180—200® С.

Реактор 10 с герметическим приводом рабочей емкостью 0,7 м3 состоит из корпуса с рубашкой, встроенной теплообменной камеры и винтового перемешивающего устройства. Для обогрева реактора используют перегретый пар 1,2—1,4 МПа, который подается в его теплообменную камеру и рубашку. Винтовое перемешивающее устройство состоит из винта, направляющего аппарата и диффузора, переходящего в циркуляционную трубу. Скорость винта 50 сек-1 (3000 об/мин), шаг винта Р = 0,8.

В реакторе 10 происходит процесс глицеролиза жиров в течение 1,5—2 ч в непрерывном потоке под давлением жидкости до 0,25 МПа (2,5 кге/см2), создаваемом насосом-дозатором 6 или 7. В аппарате создается инертная среда за счет азота, поступающего из баллона.

Mono-, диглицернды выводятся через штуцер, расположенный в крышке аппарата, и при температуре 180—200° С направляются в межтрубное пространство регенеративного теплообменника 8, где отдают часть тепла исходному продукту и охлаждаются до 80—90° С. Из теплообменника 8 моно-, диглицериды поступают в сборники готовой продукции 11, где охлаждаются водяной рубашкой, а затем направляются на фасовку в картонные ящики.

Производство эмульгатора Т-Ф (см. рис. 67)

Эмульгатор Т-Ф представляет собой смесь эмульгатора Т-1 и фосфатидных концентратов в соотношении 3:1, соответственно.

В сборник 27 с эмульгатором Т-1 подают фосфатидный концентрат из емкости 26. Смесь при температуре 80—90° С тщательно перемешивают и подают на охлаждение. Готовый эмульгатор заливают в ящики из гофрированного картона, выложенные пергаментной бумагой.

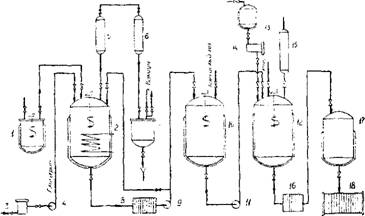

Получение эмульгатора Т-2 (рис. 70)

Эмульгатор Т-2 представляет собой смесь моно - и диэфиров ди-, три-, тетра - и т. д. полиглицеринов, а также глицерина с жирными кислотами. В отличие от Т-1 эмульгатор Т-2 имеет дополнительные гидрокеильные группы, которые, значительно усиливая гидрофильную часть молекулы эмульгатора, сообщают ему способность более прочно удерживать влагу в маргарине при жарении по сравнению с Т-1.

Синтез Т-2 состоит из двух стадий: полимеризации глицерина и этерификации полученного полиглицерина стеариновой кислотой.

Полимеризацию глицерина проводят в вакууме 0,024— 0,027 МПа при температуре 220—240° С в присутствии щелочного агента.

Полученный полиглицерин, представляющий собой смесь поли- мергомологов от мономерного глицерина до октаглицерина, этери - фицируют стеариновой кислотой[6] при температуре 210°С в токе инертного газа или двуокиси углерода.

|

Сн2-он ] СН—он J СН2 ] 0 1 "СН2 I СН—он 1 СН2 і 0 ' 1 Сн2 1 СН—он 1 Сн2—он |

|

CH2—ОН I СН—ОН ] Сн2—он Глицерин |

|

Катализатор |

|

(n+2) |

Полиглицерин, где п = 0, 1, 2 . . 6.

СН2—ОН I

СН—он J

СН2 1

0

1

Сн2 1

Сн2 I

Сн2 J

|

R+COOH |

|

Сн2-он Полиглицерин |

|

СН2—он Моноэфир полиглицерина Где R — радикал высокомолекулярной насыщенной кислоты жирного ряда — С16, С18. |

Сн-он

СН2—О—СО—R I

СН—он 1

Сн2 І

-СН2 I

+

Сн2 I

0

1

Сн2 I

СН—он I

Сн2 І

|

- сн2 |

||

|

J СН - 1 |

-он |

|

|

I Сн2 |

||

|

] |

||

|

О |

П |

|

|

] |

||

|

Сн2 |

||

|

І |

||

|

Сн- |

-он |

|

|

J |

||

|

СН2- |

-О—СО—R |

|

Диэфир полиглицерина, |

Повышенная зольность исходного сырья, наличие в сфере реакции ионов тяжелых металлов (таких, например, как Fe+++), а также возможный контакт реакционной массы с кислородом воздуха

|

Рис. 70. Схема получения эмульгатора Т-2: 1—емкость для приготовления раствора катализатора; 2—полимеризатор; 3 — фильтр для глицерина; 4 — насос; 5, 15— дефлегматоры; б —холодильник; 7 — сборник конденсата; 8—теплообменник; 9 — насос; 10 — сборник полиглицерина; 11 насос; 12 — реактор-этери - фикатор; 13 — сборник жирных кислот; 14 — фильтр; 16 — теплообменник; 17 — сборник Т-2; 18 — фильтр-пресс |

Приводят к окислению и полимеризации акролеина и глицеринового альдегида, что значительно ухудшает качество конечного продукта.

Получение полнглнцернна

Щ

Динамитный глицерин из сборника через фильтр 3 с помощью насоса 4 подается в полимеризатор 2, изготовленный из нержавеющей стали. Туда же с помощью вакуума из емкости 1 подают раствор катализатора в глицерине. В качестве катализатора используют бикарбонат или гидроокись натрия в количестве от 0,5 до 1% от массы глицерина.

С началом нагрева глицерина и до окончания его полимеризации процесс протекает при интенсивном перемешивании и в вакууме. Выделяющиеся пары воды и частично увлекаемые ими пары глицерина, проходя через теплообменник 5, выполняющий роль дефлегматора, конденсируются в холодильнике 6 и собираются в сборнике конденсата 7.

По окончании процесса полимеризации, который контролируют по коэффициенту рефракции реакционной массы, полиглицерин Через теплообменник 8 поступает в сборник полиглицерина 10, гдё хранится в атмосфере углекислого газа.

Оборудование, в котором находится сырье, полуфабрикат и готовый продукт должно быть изготовлено из нержавеющей стали.