АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Схемы и аппараты экстракционных установок

Простейшая схема экстракционной установки периодического действия для экстрагирования твердых тел показана на рис. 401. Смесь, подлежащая экстрагированию, загружается в экстрактор 1, куда одновременно заливается и определенное количество чистого растворителя. Через' некоторый промежуток времени, когда из смеси в раствор перейдет определенное количество извлекаемого вещества и раствор достигнет требуемой концентрации, его спускают в перегонный куб 2, где происходит процесс отгонки растворителя. Пары растворителя из перегонного куба направляются в холодильник-конденсатор 3. где они охлаждаются водой и

Конденсируются; полученный конденсат (чистый растворитель) собирается в сборнике 4, из которого поступает снова в экстрактор для следующей обработки смеси, и т. д. Этот процесс повторяют до тех пор, пока из обрабатываемой смеси не будет извлечено заданное количество экстрагируемого вещества. Затем твердый остаток в экстракторе подвергают обработке паром или нагреву для отгонки из него остатков растворителя; по окончании отгонки остаток выгружают. После этого в экстрактор загружают новую порцию смеси, и процесс начинается снова и в той же последо - Т4-1 вательности.

І^І'Ч При таком методе работы только первое

Экстрагирование дает концентрированный раствор, так как в этом случае растворитель приводится в соприкосновение с концентрированной исходной смесью. Вторая, третья и последую - \ | / щие порции растворителя, попадая в экстрак-

А І!" Т0Р» взаимодействуют с все менее концентриро-

^ ванной смесью и из нее извлекается все мень

Шее количество растворимого компонента. Для полного извлечения данного компонента требуются значительные количества растворителя и длительная обработка.

Экстрагирование по такой схеме требует громоздкой аппаратуры и является неэкономичным. Более эффективно проводить экстрагирование в группе экстракторов, соединенных последовательно в многокорпусную установку.

В этом случае подвергающуюся экстрагированию смесь загружают во все экстракторы одновременно; раствор поступает в один из экстракторов, движется через него, а затем последовательно проходит все экстракторы. Из последнего экстрактора концентрированный раствор направляется в перегонный куб.

Пары растворителя и перегонного куба поступают в холодильник - конденсатор; получаемый конденсат собирается в сборник, из которого затем передается снова в первый экстрактор.

Процесс проводят до тех пор, пока в первом экстракторе степень извлечения данного компонента не будет доведена до желаемой. После этого первый экстрактор выключают, раствор из него спускают в перегонный куб для отгонки растворителя, а в экстрактор загружают свежую порцию обрабатываемой смеси.

Экстрактор, загруженный свежей порцией смеси, включают в работу последним, первым же по ходу растворителя становится экстрактор, бывший ранее вторым.

После достижения заданной степени извлечения этот экстрактор также опоражнивают, загружают новой порцией смеси и включают в схему в качестве последнего аппарата. Затем выключают третий экстрактор и т. д.

|

С |

|

18 |

|

± |

|

J» |

|

Рис. 401. Схема экстракционной установки для твердых тел: /—экстрактор; 2—перегонный куб; 3—Холодильник-конденсатор; 4— Сборнику растворителя. |

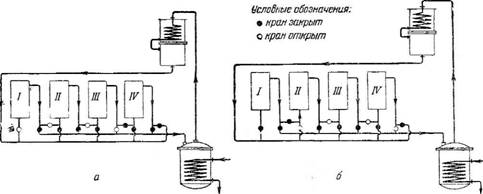

Схема работы многокорпусной экстракционной установки периодического действия приведена на рис. 402. Как показано на рис. 402,а, первые три экстрактора включены в работу, а четвертый выключен и разгружается.

На рис. 402, б показан первый экстрактор под разгрузкой; чистый растворитель поступает во второй аппарат установки.

В многокорпусной экстракционной установке растворитель, переходя из одного экстрактора в другой и извлекая из исходной смеси растворимый в данном растворителе компонент, постепенно получает заданную концентрацию. При этом расход растворителя на единицу извлекаемого компонента оказывается значительно меньшим, чем при проведении процесса в однокорпусной установке.

|

Рис. 402. Схема экстракционной установки для твердых тел: /—IV—экстракторы. |

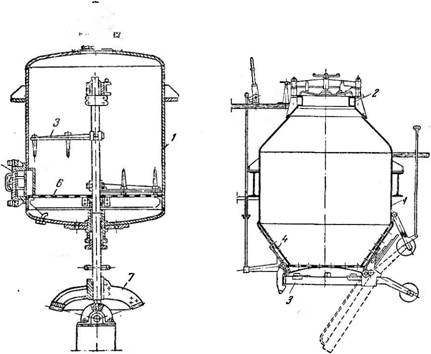

Экстрактор, наиболее часто применяемый в многокорпусных установках! периодического действия (рис. 403), представляет собой цилиндрический вертикальный резервуар / с верхним загрузочным люком 2 и мешалкой 3. Под крышкой верхнего люка устанавливают сетку 4, которая уменьшает унос твердых частиц экстрагируемого материала при опоражнивании •экстрактора.

Непосредственно под нижним люком 5 расположено ложное сетчатое днище 6, покрытое тканью или металлической сеткой, на которое загружают экстрагируемый материал. Растворитель поступает в экстрактор ' сверху, проходит через^.загруженный материал и извлекает из него растворимые компоненты. Из этого аппарата раствор направляется в соседний экстрактор или перегонный куб.

Процесс экстрагирования протекает при повышенных температурах значительно быстрее, чем на холоду, а так как растворитель, проходя через все аппараты экстракционной установки, охлаждается, то для его подогрева устанавливают между экстракционными аппаратами паровые подогреватели.

На рис. 404 изображен экстрактор (диффузор), применяемый в сахарном производстве. Он имеет стальной корпус 1 с загрузочным люком 2 и откидным днищем 3. Диффузор снабжен коническим ситом 4.

Для уплотнения крышек используется гидравлический затвор; в желобчатые каналы крышек диффузора закладываются резиновые трубки, в которые подают воду под давлением, превышающим на 1 ата наружное давление. Такие диффузоры обычно устанавливают в виде батарей из 12—14 аппаратов с промежуточными подогревателями для жидкости.

Если твердый материал, подвергающийся экстракции, представляет собой тонкодисперсный осадок, способный находиться в виде суспензии в растворителе, что имеет место, например, при выщелачивании руд и тяжелых осадков, предварительно измельченных до зерен величиной 200

38 д. Г. Касаткин.

Меш, то процесс экстрагирования может быть осуществлен значительно проще. В этом случае для выщелачивания можно использовать любой сосуд, снабженный приспособлениями для перемешивания, в виде лопастных или пропеллерных мешалок или воздушного барботажа. Наиболее распространенным является обычный смеситель типа описанного выше при рассмотрении процесса отстаивания суспензий. Вал смесителя полый и служит в качестве эрлифта. На валу смесителя вверху укрепляют горизонтальные перфорированные желоба. Струя жидкости, вытекающая из эрлифта, стекает по желобам и через отверстия в них распределяется

При вращении вала по всей верхней 4 Ж поверхности жидкости в ^аппарате,

^kjlbss^ Нижние брусья смесителя укреплены

-ЩШ^ІЬк на валУ не жестко, а подвешены и

Рис. 403. Экстракционный аппарат Рис. 404. Экстрактор (диффузор):

С мешалкой: /—корпус; 2—загрузочный люк; £—откид

/-корпус; 2—загрузочный люк; 3-не - ное днище; 4-коническое сито,

Шалка; 4—Сетка; 6—нижний люк; t6—ложное днище; 7—Привод.

Снабжены скребками, расположенными под ^некоторым углом, так что при вращении вала они перемещают обрабатываемый материал от периферии к центру под струю из эрлифта. Такие аппараты находят применение в установках, работающих как периодически, так и непрерывно, в зависимости от масштабов производства.

Для непрерывного действия несколько аппаратов устанавливают каскадом и процесс осуществляется по принципу противотока, как это было изложено выше при рассмотрении противоточной промывки осадков (см. стр. 208). Иногда в такую установку вводят для отделения твердых взвешенных веществ непрерывно действующие фильтры.

Экстракционные установки с экстракторами периодического действия обычно весьма громоздки, мало производительны и обслуживаются вручную. Поэтому представляется более целесообразным для экстрагирования твердых тел применять установки непрерывного действия. Такие установки применяются в сахарной промышленности для извлечения сахарного сока из свеклы.

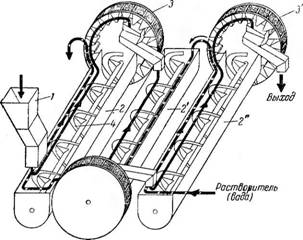

На рис. 405 представлена схема части установки, которая состоит из большого числа (20ч-24) соединенных последовательно корытообразных диффузоров, снабженных устройствами для перемещения экстрагируемого твердого материала вдоль корыта. Подвергающийся экстрагированию твердый материал из бункера 1 непрерывно подается в первый диффузор 2, Перемещается вдоль корыта и затем при помощи специального колеса 3 на конце корыта передается во второй диффузор, где так же непрерывно перемещается вдоль диффузора, и затем передается в следуютий диффузор и т. д.

Растворитель (в данном случае вода) непрерывно поступает в последний диффузор и протекает противотоком к экстрагируемому материалу последовательно вдоль каждого диффузора, извлекая из твердого обрабатываемого материала растворимый в воде компонент (в данном случае сахар),

|

Рис 405. Корытообразный экстрактор непрерывного действия: * /—загрузочный бункер; 2, 2', секции-диффузоры; S, 3'—Квлеса Для передачи материала из одного диффузора в другой; 4—устройства для перемещения материала. |

И в виде раствора определенной концентрации вытекает из первого диффузора. Экстрактор имеет следующие размеры: диаметр корыта 1,5 м, длина 60 м, диаметр колес для передачи экстрагируемого материала из одного экстрактора в другой—3 м.

Экстрагирование из твердых материалов широко распространено при извлечении растительных масел из масличных семян; раствор масла в растворителе, получающийся при такой экстракции, обычно называют мисцеллой. На рис. 406 представлена схема устройства одного из экстракторов непрерывного действия, применяемого для получения мисцеллы. Экстрактор представляет собой прямоугольную вертикальную камеру /, внутри которой на двух зубчатых колесах 2 непрерывно вращается бесконечная цепь 3 с укрепленными на ней металллическими корзинками 4 С перфорированными днищами.

В правой части камеры корзинки перемещаются сверху вниз,' в левой — снизу вверх. Во время нахождения корзинок в крайнем верхнем положении в правой части камеры в них из бункера 6 непрерывно подается исходный материал, подвергающийся экстракции; затем из напорного бака § корзинки заполняются частично насыщенной мисцеллой (полумис-

целлой), полученной в левой части камеры. При движении корзинок мис - целла перетекает через отверстия в днищах корзинок последовательно из одной корзинки в другую и собирается в виде конечного продукта в правой конической нижней части камеры 11, из которой и передается на дальнейшую обработку.

В левой части камеры, в верху ее, как это показано на рис. 406, в корзинки подается свежий растворитель, который также перетекает из одной корзинки в другую и окончательно извлекает масло из экстрагируемого материала. Частично насыщенная мис - целла собирается в левом коническом днище 10 и из него насосом 9 перекачивается в напорный бак 5.

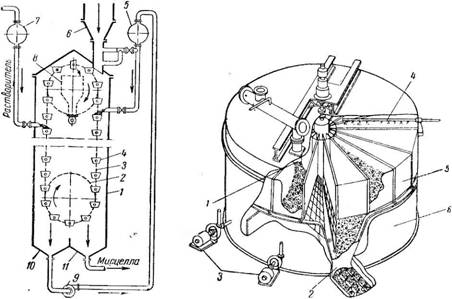

Рис. 406 Корзиночный экстрактор: Рис. 407. Ротационный экстрактор:

/—камера; 2—Зубчатые колеса; 3— цепь; /—люк загрузочный; 2—Люк разгрузочный; 3— насосы;

J— корзинка; 5, 7—напорные баки; 6—За- 4—Оросительные приспособления; 5—камера; б—паровая грузочный бункер; 8—разгрузочный бун - рубашка, кер; 9—насос; 10, 11—конические днища камеры.

Пря подъеме корзинок от места заполнения их свежим растворителем до крайнего верхнего положения они полностью освобождаются от жидкости, опрокидываются и инертный материал из них ссыпается в установленный внутри камеры бункер 8, снабженный шнековым транспортером.

Для извлечения растительных масел из масличных семян находит применение представленный на рис. 407 ротационный экстрактор. Этот аппарат представляет собой заключенный в паровую рубашку цилиндр, вращающийся на вертикальной оси. Цилиндр разделен внутри на ряд клинообразных камер, снабженных подвесными перфорированными днищами. Цилиндр имеет люки—вверху загрузочный 1, а внизу разгрузочный 2. Заполнение камер растворителем осуществляется при помощи насосов 3 с помощью установленных оросительных приспособлений 4. Если, как это показано на рис. 407, первая камера находится под загрузочным бункером и заполняется экстрагируемым материалом, то свежий растворитель подается в предпоследнюю камеру и частично насыщенный растворимым в нем компонентом из предпоследней камеры насосом перекачивается в предыдущую камеру, где снова частично насыщается растворимым в нем компонентом, и из этой камеры насосом перекачивается в предыдущую ка

меру и т. д. и, наконец, в виде насыщенной мисцеллы удаляется из камеры, экстрактора. Освобожденный от масла инертный материал разгружается, из экстрактора, когда камера находится над разгрузочным люком.

Таким образом, ротационный экстрактор работает по принципу противотока: свежий растворитель взаимодействует с наиболее обедненным растворимым компонентом материалом и по мере насыщения маслом перемещается навстречу экстрагируемому материалу; наиболее насыщенный растворитель взаимодействует с наиболее богатым исходным материалом* чем обеспечивается большая производительность экстрактора и высокая степень извлечения экстрагируемого масла.