АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Нагревание промежуточными теплоносителями

Для многих химических процессов, протекающих при высоких температурах, требуется проводить равномерный обогрев аппаратуры, причем использование для этого дымовых газов или электрического тока нежелательно или же недопустимо по условиям техники безопасности. В этих случаях применяют промежуточные теплоносители (различные жидкости или пары, циркулирующие в системе), воспринимающие тепло

От дымовых газов (или электрического тока) и передающие его к стенкам аппарата.

Циркуляция теплоносителя может быть естественной или искусственной (при помощи насоса), причем подогрев или испарение его осуществляют в отдельном помещении, изолированном от теплоиспускающей аппаратуры..

•Такой способ обогрева аппаратуры позволяет также регулировать температуру. Максимальная температура нагрева зависит от свойств теплоносителя и колеблется в пределах от —360° (перегретая вода) до температур, превышающих 500° (ртуть).

Нагревание минеральными маслами. Для того чтобы избежать внезапного перегрева продукта и осуществить равномерный его нагрев, применяют в качестве теплоносителя масло. Минеральное масло, нагретое в рубашке аппарата дымовыми газами, передает тепло через стенку аппарата нагреваемой жидкости.

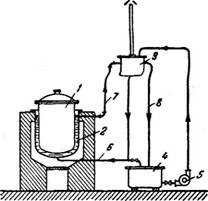

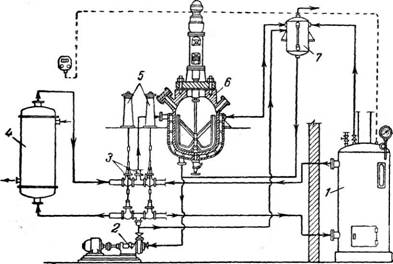

Рис. 258. Схема установки для нагревания на масляной бане: /—обогреваемый аппарат; 2—масляная рубашка; 3—сосуд-расширитель; 4—сборник для масла; 5—-насвс для подачи масла в рубашку; б, 7—трубопроводы; в—переливной трубопровод. |

Обогрев маслом производят только в тех случаях, когда нельзя применить другие, более рациональные способы нагревания, так как масло как теплоноситель обладает серьезными недостатками. Сравнительно плохие условия теплопередачи от вязкого масла к нагреваемой жидкости и небольшая разность их температур (15—20°) обусловливают передачу небольших количеств тепла и трудность регулирования температуры. Предельная температура нагрева масла равна —250°, так как температура вспышки применяемых Iспециальных масел (вапор, цилиндровое 6, вискозин) не превышает 300—310°. * Схема масляного обогрева показана на рис. 258. Заполненная маслом рубашка 2 аппарата 1 соединена двумя трубопроводами с сосудом-расширителем 3. Этот сосуд служит приемником для масла, когда объем его увеличивается при нагревании, и одновременно напорным резервуаром для заполнения маслом рубашки. Масло поступает из расширителя в рубашку по трубопроводу 6, а по трубопроводу 7 из рубашки при ее заполнении маслом выходит воздух и при нагреве—избыточный объем масла.

В свежем масле почти всегда содержится некоторое количество влаги, которая при температуре 110—120° начинает бурно кипеть. Это может вызвать переброс всего масла из рубашки в сосуд-расширитель. Для того чтобы сосуд-расширитель не оказался переполненным, к нему присоединен переливной трубопровод 8, по которому масло спускается в сборник 4. В этот же сборник в случае необходимости спускают масло из рубашки 2.

Вязкость масла, которая при нормальной температуре значительна, еще больше возрастает от длительного использования его для обогрева. Поэтому сборник 4 обычно снабжается паровым змеевиком для подогрева масла до 60—80°.

Применяются также схемы обогрева с принудительной циркуляцией масла в системе. В этих случаях необходимо, чтобы циркуляционный насос работал бесперебойно, так как при его остановке может произойти недопустимый перегрев масла. Кроме того, в установке предусматривается специальный маслоподогреватель.

Расчет времени нагрева ведут по двум стадиям процесса: подогрев масла и нагрев жидкости в аппарате до заданной температуры.

Нагревание перегретой водой Критическая температура воды равна 374°; этой температуре соответствует давление р=225 ата.

Вода, находящаяся под давлением, близким к критическому, и при температуре насыщения, соответствую- щёй этому давлению, является одним5 из распространенных высокотемпературных теплоносителей.

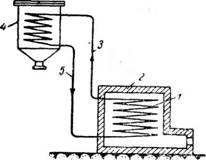

По схеме обогрева с естественной циркуляцией (рис. 259) вода нагревается дымовыми газами в трубчатке 1 печи 2. Нагретая вода вследствие увеличения ее удельного объема поднимается по трубопроводу 3 и проходит по змеевику аппарата 4, отдавая часть тепла нагреваемой жидкости. Охлажденная вода, обладающая большим удельным весом по трубопроводу 5 возвращается в трубчатку. Циркуляция воды может происходить непрерывно; интенсивность циркуляции прямо зависит от перепада температур в змеевике и гидростатического напора воды, определяемого разностью уровней обогреваемого аппарата и трубчатой печи. Практически скорость циркуляции перегретой воды в системе достигает 0,1—0,2 м/сек.

Предельная температура нагрева воды, соответствующая ее критической температуре 374°, может быть достигнута, если в систему не попадут воздух и прочие неконденсирующиеся газы. Кроме того, при таком обогреве необходимо предотвратить засорение и коррозию труб, работающих при давлениях 225 am. Поэтому обогревательную систему заполняют только дистиллированной водой.

Рис. 259. Схема обогрева перегретой водой с естественной циркуляцией: /—трубчатка; 2—Печь; 3, 5—подъемный и опускной трубопроводы; 5—обогреваемый аппарат. |

Перед пуском установки в работу всю систему труб для удаления из них воздуха заполняют при помоши ручного насоса дистиллированной водой. После этого начинают нагревать воду. Вода при нагревании расширяется, и давление в системе быстро возрастает; давление регулируют, постепенно выпуская воду через выпускной клапан. Давление должно быть немногим больше того, которое соответствует давлению насыщенного пара при данной температуре.

Таким образом, постепенно, при одновременном нагревании и удалении части воды доводят ее температуру и давление до критических значений; при этом система заполнена только водой (воздух и пар отсутствуют).

После этого закрывают выпускной клапан и система готова к работе; ее можно охладить до любой температуры ниже 374°, при этом вода займет уже меньший объем, а остальная часть объема будет занята насыщенным паром с той же температурой, которую имеет вода. Давление воды в системе в каждый данный момент будет соответствовать температуре пара.

Соотношение между жидкой и паровой фазами в системе для любого момента времени определяется следующим образом. Обозначим:

D—внутренний диаметр труб системы в лг, L—общая длина труб в м; 1/0—объем всей системы в м3;

V„—удельный объем пара при данной температуре в м3/кгс, VB—удельный объем воды при данной температуре в м3/кгс\ 0Ж—вес жидкой фазы в кгс, G„—вес паровой фазы в кгс.

Объем всей системы определяется из равенства

Ltd?

LM8

Общее количество воды, заливаемой в систему, при нормальной температуре составляет

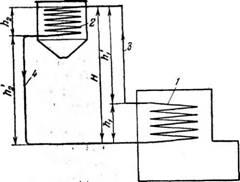

| Рис. 260. К расчету скорости циркуляции

Воды в нагревательной системе: /—нагреватель; 2—змеевик! 3, трубопроводы! |

V-.1000 Кгс

Где 1000 кгс—вес 1 м3 воды (при нормальной температуре).

После доведения температуры до критической количество воды в системе будет

Равно

Где 0,0031 М*ікгс—Удельный объем воды при критической температуре.

При нагревании до критической температуры из системы выпускается часть воды:

LOOOVo — 323VQ — 677V0 Кгс

Смесь, которая находится в системе при любой температуре, состоит из

Gn кг пара + (323V0 — Gn) кгс воды

| Откуда Gn = |

Выразив количества воды и пара в объемных единицах, получим

G„»n> (323V0 — Gn) VB — V0

V0(L — 323VB) 0\ __V Кгс пара (2—16&)

GB = 323V0 — Gn Кгс жидкой фазы (2—169)

Производительность системы в тепловых единицах зависит от следующих факторов: 1) скорости циркуляции воды по змеевику, 2) величины коэффициента теплопередачи, 3) величины поверхности теплопередачи и 4) разности температур.

Скорость циркуляции вычисляется следующим образом. Допустим, что имеется замкнутая система (рис. 260), состоящая из нагревателя / и змеевика 2, соединенных трубопроводами 3 и 4.

Обозначим: Hx—высота нагревателя в м\ /г,—высота змеевика в м\

/ij—высота трубы, подводящей воду в змеевик в лг, H'2—высота трубы, отводящей воду из змеевика в м\

Н—расстояние по вертикали от низшей точки нагревателя до высшей точки змеевика в м.

Когда система работает, из нагревателя в змеевик по трубе 3 непрерывно поступает смесь пара и жидкости. В змеевике пар конденсируется, конденсат охлаждается до некоторой температуры и по трубе 4 возвращается в нагреватель.

Подъем жидкости и пара по трубе 3 происходит за счет разности весов правого столба жидкости высотой H=Hx<$-H'L И левого #=/z2-f-/z2. Этот движущий напор расходуется на создание скорости пара и воды и на преодоление всех сопротивлений. Обозначим: 2

Y BW

!>в= В (1 —потеря напора на преодоление сопротивлений и на создание

Скорости при движении воды в кгс/м2;

2

Yn^

РП=------- — (1 ЕСп)—потеря напора на преодоление сопротивлений и на создание

Скорости при движении пара в кгс/м2; YB—УД- вес воды в кгс/м3\ Yn—УД - вес пара в кгс/м3',

YCp.= —средний уд. вес теплоносителя в змеевике и нагревателе в кгс/м*.

Для определения величины движущего напора принимаем, что змеевики нагрева - геля и обогреваемого аппарата заполнены смесью воды и пара с удельным весом Yep.» От Нагревателя по трубе 3 поднимается пар, а от аппарата до нагревателя по трубе 4 стекает вода. Тогда величина движущего напора определится уравнением

Ро = (^YB + Йаїср.) — (ЛІїп + Лхїср.) = (Н — Л2) ув 4- Л2Уср. — (Я — Hx) Уп — Лхуср. =

= Н (ув — Уп) — H (Ув — Уср.) — Hx (уср. — Yn)

Подставив значение

Yep. — о

Получим

Ро = Н (Ув — Уп) — Л2 ^ Yb 2 Yn j — hx ^ Yb 2Y" )

Или

Po — Yb 2 Y" (2H — K— h2) кгс/м■ (A)

Из условия непрерывности потока

Щув = wnyu

Откуда

Їв

Wn = wB — Уп

Подставив это значение скорости пара в выражение для потери напора при движении пара, получим

TOC \o "1-3" \h \z ТпУ^в YB ^

Wn = ~~2G~ ^ + ^ = -^Г(1 * = 772F(1 + ^

Общая потеря напора при движении пара и воды определяется из равенства

2 Wl

YB^ Y„ „

Или

2/J_±Ik_ , ±±ЕаЛ ™

| 1 + £Сп

Yn |

| Ye |

Приравняв выражения (А) и (Б) Находим скорость циркуляции ВОДЫ

| (2-170) |

| Yb |

L+SCn 1+SCn

-г

Yb

Нагревательные установки с естественной циркуляцией вследствие небольших скоростей протекания воды в трубах отличаются малой производительностью. Кроме того, для обеспечения циркуляции теплоносителя необходимо, чтобы обогреваемый аппарат располагался на 4—5 м выше печи.

| Вода |

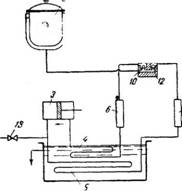

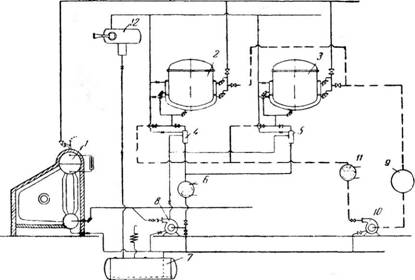

| Рис. 261. Схема обогрева перегретой водой с принудительной циркуляцией: |

В связи с этим часто применяют принудительную циркуляцию и при этом располагают обогреваемый аппарат на любой высоте по отношению

/—трубчатая печь; 2—обогреваемый аппарат; 3— циркуляционный насос; 4, 5—водяные холодильники; 6, 7—буферные сосуды; S—блок - вентиль 9—12—стальные паровые клапаны: 13—вентиль.

К печи. В системе с принудительной циркуляцией скорость протекания воды в трубах и змеевиках составляет до 2 м/сек.

В нагревательной установке с принудительной циркуляцией (рис. 261) перегретая вода циркулирует между трубчатой печью / и обогреваемым аппаратом 2 при работе циркуляционного насоса 3 высокого давления. Для того чтобы предотвратить работу насоса высокого давления (выше 220 ата) в тяжелых температурных условиях (температура воды —'350°), горячая вода в насос не подается, а перемещается поршнем—столбом холодной воды, который приводится насосом в возврят- но-поступательное движение.

Насос работает с буферными емкостями (два холодильника 4 и 5. погруженные в воду, и два буферных сосуда б и 7), а также блок-вентилем 8. В стальном корпусе блок-вентиля помещены четыре стальных шаровых клапана 9, 10, 11 и 12. При ходе поршня насоса справа налево открывается клапан 10 и перегретая вода всасывается через блок-вентиль 8 в буферный сосуд 6; одновременно открывается клапан 11 и перегретая вода из буферного сосуда 7 нагнетается через блок-вентиль

в трубчатую печь 1. При ходе поршня слева направо открываются соответственно клапаны 12 и 9, происходит всасывание воды в буферный сосуд 7 и нагнетание через буферный сосуд 6. При применении холодильников горячая вода заполняет только верхнюю часть буферной емкости, а в остальной ее части, обращенной к насосу, находится холодная вода, которая при работе насоса движется возвратно-поступательно. Через вентиль 13 периодически в систему добавляют воду.

Трубопроводы, нагреватель и змеевик изготавливают из стальных цельнотянутых труб, рассчитанных на рабочее давление 225 ата\ все соединения выполняют на сварке.

Контроль температуры и давления осуществляется при помощи саморегистрирующих термометров и манометров, которые устанавливаются у нагревателя и на входе и выходе воды из змеевика. Температура регулируется изменением подачи воздуха и топлива в топочное устройство.

Для нагревания перегретой водой применяют описанные выше аппараты с змеевиками, залитыми в стенки или приваренными снаружи.

Нагревание органическими теплоносителями. Как указывалось выше, нагревание перегретой водой должно проводиться при весьма высоких давлениях теплоносителя, а масляный циркуляционный обогрев ограничен сравнительно узкими пределами рабочих температур. Поэтому во многих случаях используются другие термически стойкие теплоносители, обладающие высокой температурой кипения и сравнительно низким давлением насыщенных паров. Указанным условиям в той или иной мере удовлетворяет ряд веществ, например нафталин, дифенил, дифенило - вый эфир (дифенилоксид) и их эвтектические смеси.

Наибольшее практическое значение имеет эвтектическая смесь ди - фенила и дифенилового эфира, • которую будем. называть дифенил ь - ■ной смесью.

Смесь состоит из 26,5% дифеиила СвН5—С„Н5 (мол. вес 154,08) и 73,5% дифенилового эфира CfiH5—О—Сг>Н5(мол. вес. 170,08). Температура кипения смеси 258°; температура замерзания 12,3°, причем замерзание сопровождается уменьшением объема смеси. Упругость паров дифенильной смеси при 200° равна всего 0,25 ата, а при 350"— 5,3 ата (упругость водяного пара при этих температурах значительно выше и соответственно равна —16 и -—169 ата). Вязкость жидкой дифенильной смеси снижается с температурой от 444-10"6 кгс-сек/м2 (при 20°) До 18,6-10"® кгс-сек/м2 (при 350°); для воды соответстве н но 102 • 10" 6 и. 7,4 • 10 6 кгс ■ сек/м2.

Теплота испарения дифенильной смеси 90 ккал/кгс (при 220°) и 59 ккал/кгс (при 330*), т. е. во много раз ниже, чем теплота испарения воды. Однако благодаря большой плотности пара (например, у=!4,5 кгс/м3 при 330°) теплота конденсации 1 м3 пара смеси значительна и при 330° составляет 14,4.59=855,5 ккал.

Дифенильная смесь горюча, но практически взрывобезопас - яа, токсичность ее незначительна. Смесь может применяться в условиях длительной эксплуатации для рабочих температур до 380° и по термической стойкости превосходит другие органические теплоносители.

Нагревание жидкой дифенильной смесью производят как без циркуляции, так и при циркуляции смеси в замкнутой системе. При обогреве дифенильной смесью продукт нагревается равномерно и исключается местный перегрев стенок аппаратуры.

Жидкая дифенильная смесь используется в качестве теплоносителя до температуры 255° без давления, однако при температурах, превышающих 200°, необходимо дополнить нагревательную систему воздушной линией с холодильником для вывода паров теплоносителя наружу и их охлаждения.

Температура 255—350° достижима лишь при обогреве дифенильной смесью, находящейся под давлением; в этом случае в систему обогрева включается предохранительный клапан, снабженный трубой для отвода паров теплоносителя наружу.

Для нагревания дифенильной смесью наиболее часто применяют замкнутые системы, в которых происходит естественная или принудительная (от насоса) циркуляция теплоносителя.

Рис. 262. Установка для обогрева жидкой дифенильной смесью: /—нагреватель; 2—центробежный насос; 3— вентиль; 4—холодильник; 5—пульт управления; 6—обогреваемый аппарат с рубашкой; 7—расширительный бачок. |

В установках с принудительной циркуляцией (рис. 262) жидкая дифенильная смесь нагревается в нагревателе 1 и центробежным насосом 2 подается в рубашку аппарата 6. Посредством двух сблокированных вентилей 3 можно часть теплоносителя направлять через холодильник 4 и, смешивая охлажденную смесь с нагретой, быстро регулировать температуру теплоносителя. Как и при масляном циркуляционном обогреве, в самой высокой точке системы обогрева установлен расширительный бачок 7. Управление установкой обогрева осуществляется дистанционно с пульта 5, где расположена и контрольно-измерительная аппаратура.

Применение для обогрева жидкой дифенильной смеси имеет преимущество перед обогревом маслом, так как дифенильная смесь обладает меньшей вязкостью, и даже после длительной работы на стенках аппарата не образуются твердые отложения; вследствие этого коэффициент теплоотдачи более высокий и не уменьшается со временем.

При обогреве жидкой дифенильной смесью можно точно регулировать температуру и в широких пределах, практически от 15 до 380°; нагрев же насыщенными парами дифенильной смеси возможен только в интервале температур 255—380°. Однако пары дифенильной смеси являются более эффективным теплоносителем для равномерного обогрева больших поверхностей и при небольших разностях температур, когда требуется высокий коэффициент теплоотдачи горячего теплоносителя.

При обогреве парами дифенильной смеси (рис. 263) пар из парогенератора 1 направляется в рубашки обогреваемых аппаратов 2 и 3 и в них конденсируется. Образующийся конденсат проходит сепараторы 4 и 5 и холодильник 6 и поступает в сборник 7, из которого насосом 8 подается вновь в парогенератор /.

Для охлаждения аппаратуры установки может быть использована жидкая дифенильная смесь. Переключив вентили на линиях пара и конденсата, направляют последний в сборник 9, из которого циркуляционным насосом 10 он подается в холодильник 11. После охлаждения жидкая

Рис. 263. Установка для обогрева и охлаждения парами дифенильной смеси: /—парогенератор; 2, 3—обогреваемые аппараты; 4, 5—сепараторы; б—холодильник; 7, 9— сборники конденсата; 8—насос; 10—циркуляционный насос; //—холодильник для конденсата; 12—пароструйный эжектор. |

Дифенильная смесь направляется в рубашки аппаратов^ и 3, из которых снова возвращается в сборник, и, таким образом, циркулирует в замкнутой системе до достижения требуемой температуры охлаждаемой массы. Опорожнение системы производят, спуская дифенильную смесь в сборник 7. Для удаления воздуха и газов перед пуском установки служит пароструйный эжектор 12.

Коэффициенты теплоотдачи от конденсирующихся паров дифенильной смеси равны в среднем 1200—1500 ккал/м2-час-°С и не превышают 2500 ккал! м2-час-°С.

Путем увеличения разности температур паров дифенильной смеси и стенки можно довести тепловое напряжение поверхности теплообмена до 25000—30 000 ккал! м2-час-°С.

Эксплуатация нагревательных установок не вызывает особых трудностей. Так как дифенильная смесь может пропитывать мягкие прокладочные и набивочные материалы (асбест, паронит и др.), лучше всего все соединения труб выполнять на сварке или ставить металлические прокладки. Аппаратура и трубопроводы установки обогрева изготавливаются из обычной углеродистой стали.

Как видно из изложенного, обогрев парами дифенильной смеси дает возможность точно регулировать температуру, получить равномерный нагрев при высоком коэффициенте теплоотдачи и избежать местных перегревов. Поэтому применение паров дифенильной смеси является одним

Из эффективных и экономичных способов нагрева при высоких температурах (в пределах до 380°).

Нагревание расплавленными солями. Для нагревания до температур выше 380° в качестве теплоносителя используют расплавленные смеси неорганических солей. Расплавленные соли (главным образом нитрит - нитратные смеси) применяют в банях при температурах от 140 до 540° без давления, в чем заключается большое преимущество этих теплоносителей.

Одной из таких смесей является тройная смесь, содержащая 40% NaN02, 7% NaN03 и 53% KN03 (по весу). Температура плавления смеси 142°; предельная температура применения 530°. Удельный вес смеси при 140-570° равен 1970-1680 кгс! м3. Теплоемкость расплавленной смеси 0,32 ккал! кгс -°С; скрытая теплота плавления 20 ккал/кгс и вязкость —1,7 сантипуаза (при 443°).

Смеси солей используют в качестве теплоносителей для каталитических процессов и в ряде случаев, когда применение масляной бани невозможно по температурным условиям. На рис. 264 изображен контактный аппарат, в котором тепло реакции отводится при помощи солевой ванны, содержащей расплавленную смесь солей KN03 и NaNOa, взятых в разных молекулярных соотношениях. Расплавленная смесь солей находится в межтрубном пространстве аппарата и для отвода тепла реакции охлаждается воздухом. Воздух подается в двойные трубы 2, расположенные в центральной части аппарата, где нет труб 3 с катализатором, и специальным вентилятором засасывается через рубашку 4, окружающую корпус аппарата 1 (наружное охлаждение действует при пуске и лишь периодически во время работы аппарата). В центральной части над двойными трубами установлен пропеллерный насос 5, которым осуществляется циркуляция расплавленной солевой смеси.

Нагревание ртутью и жидкими металлами. Ртуть также применяется как теплоноситель в некоторых лромышленных установках, главным образом теплосиловых. Ртуть термически стойка, негорюча, обладает высокой температурой кипения (--3270) и низкой упругостью паров. Скрытая теплота конденсации ее невелика (70,7 ккал! кгс), но зато удельный

Вес паров равен Q *56 кгс/м3, так что при конденсации 1 м3 ртутного

пара выделяется 70,7 д-^ —266 ккал тепла, т. е. немного меньше,

Чем у конденсирующегося при той же температуре водяного пара {313 ккал! мъ).

Однако вследствие ядовитости ртутных паров система обогрева должна работать под вакуумом или иметь очень надежные уплотнения; кроме того, по причине плохой смачиваемости металла ртутью происходят местные перегревы стенок аппаратуры. Все это ограничивает использование ртути как теплоносителя для химических процессов.

Схема нагревания парами ртути изображена на рис. 265. Пары ртути из трубчатого испарителя 1 поступают в межтрубное пространство обогреваемого аппарата 2\ сконденсировавшись, ртуть стекает обратно в испаритель. Не - сконденсировавшиеся ртутные пары поступают в вертикальную трубу-расширитель 3, которая является обратным холодильником. Из расширителя конденсат стекает в теплообменный аппарат, а остаточные пары ртути поступают в воздушный змеевиковый холодильник 4, где полностью конденсируются; конденсат стекает в испаритель 1. Для того чтобы предотвратить окисление ртути, ртутный трубопровод соединяют с сосудом 5, в котором находится азот под давлением. Систему пополняют жидкой ртутью через воронку 6.

Испаритель ртути изготовляют из жаростойкой стали, трубопроводы—из стальных труб; все соединения труб сварные.

Кроме ртути, в качестве теплоносителей при высоких температурах применяют свинец (точка плавления 327°), сплавы свинца с сурьмой и др. Сплав свинца с сурьмой широко используют для заливки вкладышей автоклавов, чистый свинец—для нагревательных бань.