АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Нагревание дымовыми газами

Для нагревания до температур выше 180° наиболее широко используют дымовые газы, образующиеся в топках печей (при сгорании топлива его химическая энергия превращается в тепло дымовых газов).

Устройство современных топок и печей подробно рассматривается в специальных руководствах по промышленным печам. Ниже приведены лишь краткие сведения по элементарным технологическим расчетам обогрева топочными газами.

Характеристика топлива. В промышленных печах применяют различное топливо: каменный уголь, горючие газы (генераторный, коксовый, доменный, природный и др.). торф, дрова, нефтяной мазут.

Для получения высоких температур низкосортные твердые топлива (бурый уголь, торф и др.) перед сжиганием перерабатывают.

Подсушка твердого топлива, превращение его в Пылевидное состояние и Газификация в газогенераторах с последующей очисткой газа дает возможность сжигать топливо с малым избытком воздуха и получать дымовые газы с высокой температурой (до 1700—190)°).

Для этой же цели в промышленных печах, работающих на каменном угле, устраивают Полугазовые топки, в которых газификацию топлива производят непосредственно в топке, и получающийся газ (так называемый полугенераторный газ или полугаз) сжигают в камере печи при смешении с небольшим количеством воздуха.

Промышленные печи работают также на жидком топливе—мазуте, который является остатком перегонки нефти

В последнее время газ получает все более широкое распространение в качестве топлива для печей. Применение газа позволяет легко регулировать обогрев, получать дымовые газы постоянного состава и температуры; предварительный подогрев• газа и воздуха дает возможность эффективно использовать для сжигания даже низкокалорийные * (бедные) газы с теплотворной способностью меньше 1500 ккал/ни8.

Ресурсы газов (в том числе природных) в СССР очень велики, и газы легко транспортируются. Перевод печей на газообразное топливо улучшает условия труда обслуживающего персонала.

Рабочая масса твердого и жидкого топлива состоит из следующих составных частей: углерода (Ср), водорода (яр), кислорода (ор), азота (ад5), серы (sp), Золы (лр) и воды WP), Причем

|

|

CP 4- яр + ОР + ДД> + SP + АР 4- WP = 100;(% вес)

Зола и вода составляют негорючую часть или Балласт топлива, а сумма остальных элементов—его Горючую массу.

Топливо характеризуют количеством тепла, выделяющегося при полном сгорании одной единицы топлива (1 кгс, 1 моля, 1 м3 газа), или его Высшей теплотой сгорания Q®. Эта величина учитывает также тепло паров воды, образующейся при соединении водорода топлива с кислородом, и тепло испарения влаги, содержащейся в топливе. Величину высшей теплоты сгорания определяют, принимая, что водяные пары продуктов горения превращаются в жидкость при 0°С.

Высшую теплоту сгорания топлива можно вычислить по его элементарному составу, пользуясь; эмпирической ф >рмулой Д. И. Менделеева

QjЈ=P81CP -К300//Р — 26ЦО? —JSP)~ккал/кгс Щ2 -131)

Практически при сжигании топлива пары воды уносятся продуктами горения. Поэтому вводят условную характеристику топлива—н Изшую теплоту сгора - яия топлива Qp, Которая не]учитывает тепло, уносимое с водяным паром.

Зависимость между Q® И Qp Может быть определена по приближенной формуле

Q»=Q«-6GHa0 (2—131а)

ГДе GH;G0 — 9НР-Щ? Р—вес водяного пара, образующегося При сгорании 100 кгс топлива. Наиболее точно теплоту сгорания топлива определяют экспериментально калориметрическим методом. По опытным данным, низшая теплота сгорания донецкого антрацита марки Д Q"=5280 Ккалікгс, Подмосковного угля] марки Б Q"=2900 Ккал[кгс, Фрезерного торфа Q"=2660 Ккалікгс, Мазута Qp—9800 Ккалікгс, Генераторного газа Qp= = 1100—1600 ккал/нм* (водяного—до 2500 ккал[нма), саратовского природного газа Qp=8575 Ккалінм8 и т. д.

Для того чтобы иметь возможность приравнивать одни виды топлива к другим, независимо от их теплотворной способности, принято считать Условным топливом ТаїГое, Которое при сгорании выделяет 7000 Ккалікгс (7000 ккал? нм3—для газообразного топлива). При переводе любого топлива в условное или определении Эквивалента Данного топлива следует его теплотворную способность разделить на 7000.

Расчет процесса горения топлива. Горение топлива представляет собой химическую реакцию окисления его составных частей кислородом воздуха, сопровождающуюся значительным тепловым эффектом.

Горение твердого и жидкого топлива. Реакции горения составных частей твердого и жидкого топлива можно выразить следующими термохимическими уравнениями:

С - f 02 = С02*-ф - 97 650 ккал/кг-мол (2— 132)

Н2 + |о2 = (Н20)пар + 57810 ккал! кг-мол (2— 133)

S + 02 = S02 4- 69 800 ккал/кг-мол (2 -134)

Исходя из стехиометрических соотношений, можно определить теоретический расход кислорода для сжигания 1 кгс топлива:

|

|

32 16 32

|

Опии. — |

|

0,01 кгс (2—135) |

СР + № + 32 (SP — ОР)

|

|

Учитывая, что практически сжигание топлива происходит не в кислороде, а в воздухе, в котором содержится 23,1% кислорода (по весу), делят правую часть уравнения на 0,231 и находят теоретический расход абсолютно сухого воздуха на сжигание 1 кгс Топлива:

LTeop. = о, 115СР + 0,346ЯР + 0,043 (SP — ОР) кгс/кгс (2—136) Для полного сгорания топлива теоретическое количество воздуха недостаточно, вследствие чего в топку вводят большее количество воздуха L\ Отношение І-

^теор.

Называют Коэффициентом избытка воздуха в топке и обозначают

L

А =7-------- (2—137)

■^теор.

Величина коэффициента избытка воздуха зависит от вида топлива и конструкции топки. В котельных установках с ручными слоевыми топками коэффициент избытка воз

духа принимают: для антрацита, торфа и дров а=1,3; для каменных и бурых углей а=1,4. В камерных неэкранированных топках для каменных и бурых углей а=1,25; для мазута А=1,2.

При избытке воздуха увеличивается общее количество газов в продуктах горения, вследсгвие чего понижается их температура и увеличиваются потери тепла с газами. Поэтому в каждом конкретном случае необходимо возможно тщательнее подбирать коэффициент избытка воздуха.

При проектировании печей для химической промышленности (например, печей сушильных установок) следует учитывать, что в их топках нет прямой отдачи тепла, вследствие чего температура топочного пространства может быть значительно выше, чем в котельных топках; кроме того, температуру продуктов сгорания необходимо снижать до предела, допускаемого условиями высушивания материала.

Для снижения температуры дымовых газов в печи сушилок, кроме воздуха, необходимого для горения, в специальную камеру смешения вводят атмосферный воздух. Коэффициент избытка воздуха а, равный отношению общего расхода воздуха в топке и в камере смешения к его теоретическому расходу в топках сушилок, для таких печей принимают аж2,0,

Для расчета горения топлива необходимо знать Состав получаемых ДымоВых Газов. При полном сгорании 1 кгс твердого и жидкого топлива образуется:

Водяного пара

18 ЯР Wp _9ftP В7Р

GH20 = "2" їоб Too Гоо Too ' (2 138>

Двуокиси углерода

44СР CP

Gco2 = i2-100 '67тоо кгс, кгс (2~~ 139>

Сернистого газа

32SP SP

'Sol = 16-100!= 2 ГОО кгс! кгс (2—140)

Азота

№

GN2 = 0,769aLTeop. 4- що кгс/кгс (2—141)

Кислорода

С02 =[0.231 (A — L)LTeop. Кгс/кгс (2—142)

Объемный состав продуктов сгорания легко найти, разделив найденные веса на удельные веса газов при 0е и 760 мм рт. ст.

Вес сухих газов, образующихся при полном сгорании 1 Jczc Твердого или жидкого топлива (без учета механических потерь в топке), равен

АР 9ЯР WV [Gc. Г. = 1-1о6-~Тб(Г ~ І00 + ALTeoP. Кгс/кгс к (2—143)

Общий вес водяных паров, поступающих в теплоиспользующий аппарат, складывается из весов водяного пара топлива G^Q, водяного пара G^Q, Поступающего своз - духом, подводимым для сгорания 1 кгс топлива (и, если необходимо, для охлаждения дымовых газов), а также водяного пара применяемого для дутья или распыления топлива:

9//Р -F- WP

SCH20 ~ СН20 + GHsO СН20 = Їоб А^теор.*возд."+ Сн20 (2—144)

Где хв03д.—влагосодержание воздуха в кгс/кгс.

В л агосо держание получающихся дымовых газов равно

Х = ^ (2-145)

Горение газообразного топлива. Сжигание газа происходит в горелках различной конструкции. При хорошем смешении газа с воздухом полное сгорание газа может быть достигнуто при коэффициенте избытка воздуха а=1—1,25. Су. хое газообразное топливо имеет следующий состав:

СО + Н2 + СН4 + СпЯт + H2S + С02 + 02 4- N2— 100 (% объемных)

Причем сумма C02-Ј-02-F-N2 Составляет Балласт, а сумма остальных компонентов-— Горючую массу топлива.

Расчет горения газообразного топлива ведут обычно на 1 м3 газа при нормальных. условиях (0° и 760 мм. рт. ст.).

Низшую теплотворную способность сухс го газа определяют по формуле

QJ = ЗО. бСО + 25,7Н2+ 84,65СН4 + 54,7HaS + 145,6С2Н4 + 152,4С2Н6 +

+ 221, ЗС3Н„ 4- 208, 5СвНв ктл/нм

Теоретический объем воздуха, необходимый для сжигания 1 нма газа, равен Vo=0,0478 [0,5Н2 + 0.5СО -F 2СН4 + ЗС2Н4 + 3,5С2Н6 +

+ (я + Т ) С«нт — 02] нм3/нм3 (2—146)

При полном сгорании 1 нм3 газа образуется: двуокиси углерода

Vco = 0,01 (С02 + СО + СН4 + 2С2Н4 + 2С2Н6 + пСпНт) нм*/нм3 (2—147 непрореагировавшего кислорода

V0A = 0,21 (а — 1) V0 Нм3/нм3

Азота

VNa = 0,79AV0 + 0,01N2 Нм3/нм3

Водяного пара

VHzQ =0,01 (Н2+2СН4-Ь 2С2Н4 + ЗС2Нв + у C„Hm + Н20+ 1,24-1,29.*AV0J Нм*/нм3

Тепловой баланс печи и расход топлива. Приход тепла складывается из следующих Величин:

• количества физического тепла, вносимого в топку с топливом

Qr = CTtT Ккалікгс (2—148)

Где ст—теплоемкость топлива в Ккалікгс-°С; TT—температура топлива в °С; количества физического тепла, вносимого с воздухом

<7возді = ЬIВозд. = L (0,24 + 0,47лгвозд.) /В03Д. ккал/кгс (2—149)

Где L—расход воздуха в Кгсікгс Топлива; дгв03д.—влагосодержание воздуха в кгс J Кгс Сухого, ^возд.—температура воздуха в °С;

Количества тепла, вносимого с паром для дутья или распиливания топлива

<7пар. = Wuin (2—149а)

Где /п—теплосодержание пара в Ккалікгс.

Количество тепла, выделяющегося при сгорании 1 кгс топлива

<?P = Qp (2-1496

Общее количество тепла, вводимого в топку с 1 кгс топлива

Qe = <?Т - Г <7возд. + <7пар. + <7р ккал/кгс (2—150)

Общий расход тепла складывается из следующих составляющих: количества тепла на нагрев жидкости в аппарате (без учета теплоты изменения агрегатного состояния жидкости и теплоты химической реакции, которые в соответствующих случаях должны быть учтены при расчете)

Q.Al = Єжсж {T2K—72н) ккал на 1 операцию (2—151)

Где Ош—вес нагреваемой жидкости в кгс, сж—ее теплоемкость в Ккалікгс -°С; T2K Я T2H—конечная и начальная температуры жидкости в °С; количества тепла на нагрев аппарата

<7ап. = Сап. сап. (Fan. К. — Fan. Н.) ккал на * операцию (2—152Ї

Где Gan>—вес аппарата в кгс,

Сап.—теплоемкость материала аппарата в Ккалікгс-°С', ^ап.К. и 'ап.н.—конечная и начальная температуры стенок аппарата в °С.

Потери тепла стенками аппарата, находящимися вне печи, определяют по известной формуле :

Яп — а2F (^ст-2 — /возд.)х ккал на 1 операцию (2—153)

Где а2—коэффициент теплоотдачи от стенки к воздуху в ккалЫ*-час-°С;

F—поверхность теплообмена в м2; ^ст. а и ^возд.—температура наружной поверхности стецки и воздуха в "С; х—длительность операции в час. При составлении теплового баланса печи расход тепла на нагревание жидкости и аппарата, а также на компенсацию потерь тепла стенками аппарата в окружающую - среду считается полезным и обозначается через

Qi = <7ж + <7ап. + <7п ккал! кгс (2—154)

Отер и тепла с уходящими газами. Продукты сгорания обычно выходят из печи с довольно высокой температурой и, следовательно, с ними уносится значительное количество неиспользованного тепла. Потеря тепла с уходящими газами равна

Q2 = (&Ici + Ч--------------- H GnFn) ккал/кгс (2—155)

ГДе G\,G2- ■ •ёп—вес составных частей продуктов сгорания 1 кгс топлива в кгс,

Cj ,с2 ■ • • сп—теплоемкость составных частей продуктов сгорания в ккал/кгс °С. Потери тепла от химической неполноты сгорания. Практически не удается произвести полное сжигание топлива и в составе уходящих газов содержится некоторое количество СО.

При сжигании 1 кгс углерода в С02 выделяется 8137 ккал, а при сжигании его до образования СО—только 2453 ккал.

Таким образом, при неполном сгорании углерода теряется тепла 8137—2453= =5684 ккал. Следовательно, потери тепла вследствие химической неполноты сгорания приближенно равны

CP СО Л СО

Q3 = 5684ш С0а+С0 - 56,84СР щ^ТсО ккал/кгс (2-156>

Где CP—содержание углерода в рабочей массе топлива в %;

СО и С02—содержание окиси углерода и углекислоты в уходящих газах в % по объему.

Обычно потери тепла от химической неполноты сгорания колеблются в следующих пределах:

Для твердого топлива

Qs А:(0,115 ч - 0,02) ккал/кгс (2—157)

Для жидкого и газообразного топлива

Q3 ~ (0,005 — 0,115) Ql Ккал/кгс (2—158)

Потери тепла от механической неполноты сгорания. При сжигании твердого топлива некоторое количество топлива теряется со шлаком, с уходящими газами (унос несгоревших частиц) и вследствие провала через решетку топки. Без учета провала топлива эти потери можно принять равными

81С -4- 120

Q4 ~ 100_сш ЛР к*ал1кгс1 (2—159>

Где ЛР—содержание золы в рабочей массе топлива в %;

Сш—содержание несгоревшего углерода в шлаке (для антрацита и каменных углей 15—20%, для бурых углей 15—25%). Потери вследствие провала топлива невелики; для углей эти потери составляют —0,3%.

Потери тепла через кладку печи в окружающую среду

Q6 = A'2F (T2 — гвозд.) T «кал на 1 операцию (2—160)-

Где а!,—коэффициент теплоотдачи от кладки к окружающему воздуху в

Ккал/м2-нас °С; F—наружная поверхность кладки; H И ^возд.—температуры наружной поверхности кладки и воздуха в °С.

Расход топлива на нагрев может быть определен из уравнения материального

Бзлйнсз*

BQ, = Qt + в (Qa + Q3 4 Q4) + Qe (2-161>

Откуда

В = n------ 2; ^ rf 1 n \ кгс на 1 операцию (2—162),

Чо - W2 + 43 "Г

Размеры топок. Топочная камера должна иметь размеры, достаточные для полного сгорания топлива. Основные размеры топки определяют по имеющимся опытным данным.

При расчете топок для твердого топлива определяют зеркало горения, объем и размеры топочной камеры, а для жидкого и газообразного топлива—только объем и размеры камеры. Расчет ведут, исходя из величины Видимого теплового На-

Q

П р я ж£е Ния зеркала горения J^- В Ккал/мг-час, т. е. тепла, выделяющегося на 1 м2

Активной поверхности R Решетки, а также Напряжения топочного пространства, т. е. количества тепла, приходящегося на единицу объема топочной камеры Q/VT, В Ккал! м3-час.

Для ручных колесниковы х топок, применяемых в химической промышленности (в частности, топок сушилок), можно принимать следующие значения напряжения решетки: для каменных тощих углей (при слое 125 мм) Jjr = 500т 600 тыс. ккал! м2-час, для Q —

Подмосковного угля =5004-700 тыс. ккал! м2-час. Напряжение топочного простран-

Q

Ства принимают: для генераторного и природного/, газа и торфа у~ =2004250 тыс.

Q

Ккал! м9-час\ для каменных углей и антрацитов у- =2504300 тыс. ккал! м3 - час\ для под-

Q Q

Московного угля у - =1504200 тыс. ккал! м3-час и мазута у - =2004300 тыс. ккал! м3-час. Величину зеркала горения топки определяют по формуле

R=Q~ М% (2—163)

1Г

Q ■

T ' Объем топочной камеры находят аналогично по величине у-

Щ

Ут = -~ м* (2-164)

Температура горения. Максимальная температура, до которой нагрелись бы продукты полного сгорания топлива, если бы на их нагревание было затрачено все тепло топлива и воздуха, называется Калориметрической. Если не учитывать диссоциации углекислоты и водяного пара, происходящей с поглощением тепла (что вполне допустимо в пределах до 1500°), то калориметрическая температура равна Теоретической температуре горения топлива.

Температуру горения определяют по формуле

Qp + CTtT + L (0 24 -F 0,46лгвозд.)

+ Wniu

'макс.- glCi g3c3 - f.. gncn (2-165)

Где все обозначения те же, что в формулах (2—148), (2—149), (2—149а) и (2—155).

Действительная температура газов в топке ниже теоретической вследствие отдачи тепла излучением (прямая отдача) и потерь тепла стенками топки.

Действительная температура горения определяется формулой

*д = (1 — °) 'макс, (2-166)

Где о—коэффициент прямой отдачи, представляющий собой ту часть от общего количества тепла, которая передается стенкам обогреваемого аппарата путем излучения. Величину о трудно вычислить теоретически, и поэтому ее принимают на основании опытных данных (в зависимости от конструкции топки и вида топлива) в пределах до 0,6; %—коэффициент полезного действия топки, который определяется по уравнению

Q3 + Q4 + Q'

----------- Qo------ (2-167)

Здесь Q^—потери тепла топкой в окружающую среду. Величина % может быть принята равной 0.9—0,95.

Конструкция нагревательных печей. Конструкция печи определяется в основном видом топлива и способом его сжигания.

|

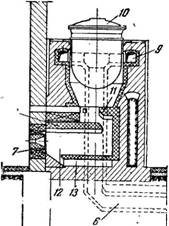

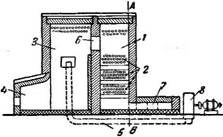

/70 В В Рис. 253. Печь, работающая на газообразном топливе: |

/—вертикальный газоход; 2—Камера; 3, //—своды; 4—Канал для воздуха: 5—смотровые окна; 6—боров; 8—отверстия; 9—Кольцевой газоход; /0—обо - греваемый аппарат; 12—Камерная топка; 7, 13—Каналы.

В печи, работающей на газообразном топливе (рис. 253), газ через турбулентную горелку поступает в камерную топку 12, куда через каналы 13 к 7 подается также необходимый для сжигания газа воздух. Обогреваемые аппараты 10 защищены от непосредственного воздействия пламени сводами 3 и 11. Дымовые газы, огибая своды, поступают в камеру печи 2, обогревают аппарат и, охлаждаясь, уходят через отверстие 8 в кольцевой газоход 9. Затем по вертикальному газоходу 1 они удаляются через боров 6 в дымовую трубу. Для регулирования температуры дымовых газов в камеру печи по каналу 4 подается холодный воздух. Наблюдение за процессом горения ведется через смотровые окна 5. Топка и камера печи футерованы огнеупорным кирпичом.

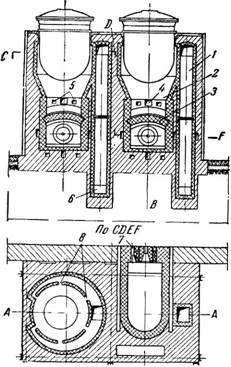

Печь, работающая на твердом топливе (рис. 254), отличается от печи, изображенной на рис. 253, конструкцией топки. Эта печь вместо камерной топки имеет ручную слоевую топку 1 с колосниковой решеткой 2. Необходимый для сжигания воздух подводится под колосниковую решетку по каналу 3 и через окна 4, находящиеся над решеткой. Ремонт и очистка топки проводятся через окно 5.

|

По A A G> |

|

Рис. 254. Печь, работающая на твердом топливе: /—ручная слоевая топка; 2—колосниковая решетка; 3—канал для воздуха; 4, б— окна. |

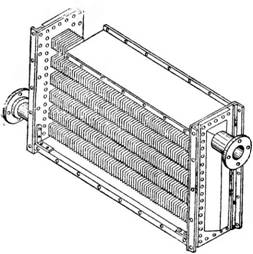

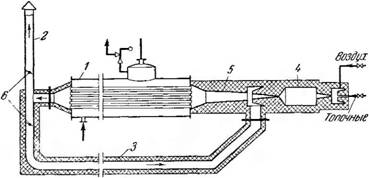

На рис. 255 изображена трубчатая печь для непрерывного нагревания жидких продуктов. Она состоит из шахты 1 (где помещена трубчатка 2), топочной камеры 3 и выносной топки 4. Для понижения температуры газов в топочном пространстве по каналу 5 при помощи вентилятора 8 нагнетается воздух. В топочной камере горячие газы поднимаются снизу вверх и через окно 6 поступают в шахту 1, где, проходя сверху вниз, отдают свое тепло трубчатке и уходят в боров 7.

Недостатками прямого обогрева дымовыми газами являются его неравномерность и трудность регулирования, окисление металла при разбавлении газов большими коли-

|

Рис. 255. Трубчатая печь: 1—шахта; 2—трубчатка; 3—топочная камера; 4—выносная топка; 5—воздушный канал; 6—окно; 7—боров; 8— вентилятор. |

|

ПоАВ |

|

! |

|

|

Чествами воздуха. Эти недостатки могут быть в известной степени преодолены при обогреве с рециркуляцией ДЫМОВЫХ.

Газов. ________________________________________

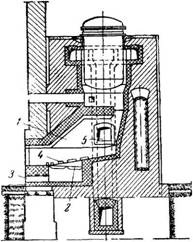

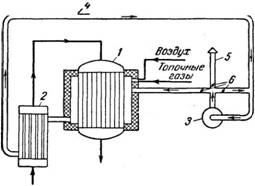

На рис. 256 изображена схема нагревания дымовыми газами с регулированием температуры при помощи рециркуляции отработанных газов. Обогрев теплообменных аппаратов производят дымовыми газами, смешанными в камере сгорания с отработанными газами. Отдав часть тепла на нагревание, охлажденные дцмовые газы, обычно с температурой от 250 до 400° (в некоторых случаях до 500°), засасываются газо- дувкой 3 и часть их (рециркулирую - щие газы) возвращается в камеру сгорания для^регулирования температуры нагрева, а остальные выбрасываются в атмосферу через дымовую трубу 5. Подачу рециркулирую - щих дымовых газов регулируют при помощи дросселей 6. Недостатком

Этой схемы является применение Газодувок Специальной конструкции из специальных сталей^для^работы на горячих дымовых газах.

|

Рис. 257. Схема обогрева посредством дымовых газов с рециркуляцией: /—обогреваемый аппарат; 2—Дымовая труба; 3—Газопровод; 4—Камера горения; 5—эжектор; б—дроссели. Газы |

Более простой является схема нагревания с 'рециркуляцией дымовых газов посредством эжекции, причем циркуляция газов может быть как внутренней, т. е. происходить внутри печи, так и наружной. На рис. 257 изображена схема с наружной ре-

|

|

|

Рис. 256. Схема обогрева с рециркуляцией дымовых газов: /, 2—обогреваемые аппараты; 3—Газодувка; 4—Газопровод; 5—дымовая труба; б—дроссели. |

24 д. Г. Касаткин

Циркуляцией дымовых газов. Дымовые газы после теплообменного аппарата 1 частично выбрасываются в атмосферу через трубу 2, а частично (рециркулирующие газы) засасываются по газопроводу 3 обратно в печь. Засасывание производится самими топочными газами посредством шамотного эжектора 5, находящегося в печи. Таким образом, температура газов регулируется перед входом их в обогреваемый аппарат. Распределение газовых потоков производят при помощи дросселей 6.