АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Теплообменники

Теплообменники для паровых и водяных котлов от 100кВт, от 13000грн

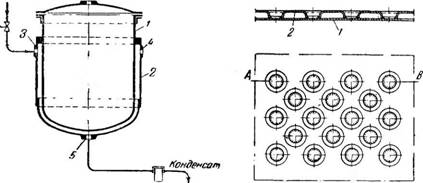

Аппараты с рубашками. Двойные стенки, или рубашки, широко используются для обогрева реакционных аппаратов, особенно в тех случаях, когда внутри аппарата нельзя установить змеевики (например, в аппарате со скребущей мешалкой и др.).

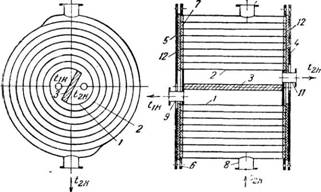

Схема устройства паровой рубашки показана на рис. 226.

Рубашка 2 укреплена снаружи корпуса 1 аппарата; между внутренней поверхностью рубашки и наружной поверхностью корпуса аппарата образуется герметически замкнутое пространство, в которое при нагревании через штуцеры 3 и 4 вводится пар, а через штуцер 5 отводится конденсат. Для охлаждения, наоборот, охлаждающая жидкость поступает снизу через штуцер 5 и отводится сверху через штуцеры 3 и 4.

|

|

Рис. 227. Рубашка для пара высокого давления:»

|

ПАр, поАВ Рис. 226. Схема устройства паровой рубашки: |

|

/—корпус аппарата; 2—рубашка; 3—5—штуцеры. |

/—стенка аппарата; 2—рубашка.

|

|

Высота рубашки должна быть не менее высоты уровня жидкости в аппарате. Рубашки приваривают к стенкам аппарата, а также крепят на болтах к фланцу корпуса или крышке аппарата.

Для более равномерного обогрева аппаратов диаметром более 1 м пар вводят в рубашку с двух сторон.

Обычно рубашки применяют для нагревания паром давлением не более 5 ати. Превышение этого предела приводит к чрезмерному утолщению стенок рубашки и аппарата; поверхность рубашек, как правило, не превышает 10 м2.

Для работы при высоких давлениях применяют рубашки специальной конструкции (рис. 227). Рубашку изготовляют из листов, в которых выштампованы отверстия. Кромки листов по периметру отверстий наглухо привариваются к стенке аппарата. Такие рубашки отличаются повышенной прочностью и допускают применение пара давлением до 75 ати. Вследствие повышенной скорости теплоносителя в таких рубашках можно достичь больших коэффициентов теплопередачи, чем для рубашек, описанных выше.

При расчете аппаратов с рубашками обычно задано количество нагреваемой (или охлаждаемой) жидкости, ее начальная и конечная температуры и поверхность рубашки, а искомыми являются коэффициент теплопередачи и продолжительность нагревания, которые определяют по

Где F—поверхность теплообмена определяется как внутренняя поверхность аппарата, погруженная в нагревательную (или охлаждаемую) жидкость. Поверхность теплообмена определяется из выражения:

F --= ndJlY + 2^Rh2 лі2

Где da—внутренний диаметр аппарата в м\ R—радиус кривизны днища в ж;

Hx—высота цилиндрической части аппарата, заполненной жидкостью в м; h2—высота сферической части днища в м.

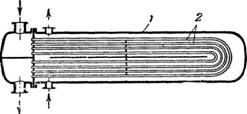

Змеевиковые теплообменники. Одним из простейших теплообмен - ных устройств в аппаратах являются змеевики, представляющие

Собой прямые трубы, соединенные коленами (рис. 228, /), или спирально согнутую] трубу с расположением витков по винтовой линии (рис. 228, //).

Коэффициент теплоотдачи змеевиков несколько выше, чем прямых труб. Однако змеевики имеют большую длину, и при конденсации пара в нижней части - змеевика может накапливаться конденсат, что приводит к ухудшению теплообмена; в длинных змеевиках, кроме того, значительно уменьшается давление и затруднен отвод неконденсирующихся газов. Поэтому змеевики разделяют на несколько отдельных секций, расположенных одна над другой или в виде концентрических окружностей.

При давлении пара 3—5 ата рекомендуется выбирать отношение длины змеевика к диаметру его труб в пределах 225—275 (при средней разности температур теплоносителей Д*ср.=30—40°).

Вследствие значительного гидравлического сопротивления змеевиков скорость теплоносителей в них принимают обычно меньшей, чем в прямых трубах; скорость жидкости принимают до 1 м/сек, а весовую скорость газов до 10 кгс/м2-сек.

Змеевики обычно изготовляют из труб диаметром до 76 мм\ из труб большего диаметра изготовлять змеевики трудно.

В химической промышленности применяют змеевики из стальных труб, а также из труб, изготовленных из цветных металлов, керамики, стекла, пластических масс и других химически стойких материалов.

Для предотвращения прогиба и деформации труб змеевики закрепляют хомутами на стойках.

|

|

|

Lo-ft |

|

Lcub |

|

KLii Ш |

|

В |

|

Д І Рис. 228. Змеевики. |

|

Общим формулам теплопередачи: |

|

Час. |

|

Ср. |

|

KFM, |

Теплообменники из змеевиков, погруженных в резервуар, наполненный жидкостью, называются погружными.

Вследствие небольшой скорости протекания жидкости в резервуаре эти теплообменники отличаются малоинтенсивным теплообменом, но хи часто применяют для охлаждения из-за простоты изготовления и выполнения ремонта, а также удобства применения в агрессивных средах.

В змеевиковых теплообменниках одна из участвующих в теплообмене жидкостей может орошать трубы змеевика снаружи. Теплообменники такой конструкции называются оросительными; их применяют в качестве холодильников (см. стр. 389).

Змеевики могут быть также эффективно применены для теплообмена при высоких давлениях в аппаратах специальной конструкции. В таких аппаратах теплоноситель протекает в змеевике, а тепло передается или отнимается через, цилиндрическую стенку аппарата, как в аппаратах с рубашками.

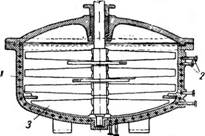

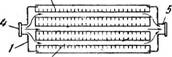

На рис. 229 показан чугунный аппарат, в стенках которого залиты стальные змеевики.

В аппаратах такой конструкции нагрев теплоносителями можно вести при весьма высоких давлениях, но эти змеевики сложны в изготовлении и дороги; кроме того, в связи с тем, что чугун и сталь имеют разное тепловое удлинение, обычно не удается достигнуть плотного соединения змеевиков с чугунной стенкой аппарата и остаются раковины и пустоты, ухудшающие теплопередачу.

Аппараты с залитыми в стенки змеевиками изготовляют только из чугуна, поэтому их можно применять при внутренних давлениях не выше 6 ати.

Более совершенны для нагревания при высоких давлениях аппараты, в которых стальной змеевик приварен по наружной поверхности (рис. 230). Змеевик имеет форму спирали или состоит из труб, расположенных по образующим цилиндрической поверхности аппарата.

Такие аппараты могут быть изготовлены из любого металла, что является преимуществом теплообменников этой конструкции перед аппаратами со змеевиками, залитыми в стенки.

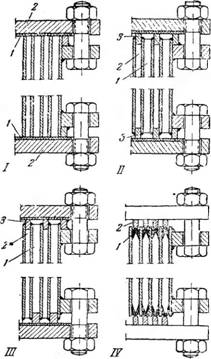

Змеевики приваривают к аппаратам двумя способами, в зависимости от материала стенок аппарата.

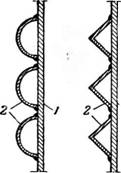

По первому способу (рис. 231, I) змеевики плотно насаживают на предварительно очищенную наружную поверхность стенки 1 стального аппарата, а между змеевиком и стенкой аппарата помещают фасонные металлические прокладки 2. После этого приваривают змеевики к стенкам аппарата.

К аппаратам, изготовленным из металла, не сваривающегося со стальными трубами змеевика, например из меди, алюминия, никеля, монеля, змеевики приваривают по второму способу (рис. 231, II).

|

Рис. 229. Аппарат со змеевиками, залитыми в стенки: /—корпус аппарата; 2—змеевики; 3—мешалка. |

|

Рис. 230. Аппарат с приваренными снаружи змеевиками. |

На предварительно очищенную наружную поверхность стенки 1 аппарата укладывают медные прокладки 2 под трубы змеевика, сваривают

Их друг с другом и дополнительно скрепляют посредством полос, приваренных перпендикулярно к плоскости витков змеевика (на рисунке не показаны). По этому способу трубы не приваривают непосредственно к стенкам аппарата, что ухудшает теплопередачу.

|

Рис. 231. Приварка наружных змеевиков: /—на стальных аппаратах; II—на аппаратах из цветных металлов. /—стенка аппарата; 2— фасонные прокладки; 3—сварной шов. |

Описанные выше конструкции аппаратов с наружными змеевиками довольно сложны в изготовлении. В аппаратах упрощенной конструкции вместо целых труб приварены половинки разрезанных по длине труб, образующие полукруглые нагревательные каналы на наружных стенках аппарата (рис. 232, /). Иногда каналы образуются путем приварки к стенкам аппарата угловой стали (рис. 232, II). Такие упрощенные конструкции применимы лишь до давлений 60 ата, т. е. для значительно меньших давлений, чем аппараты с приваренными змеевиками, в которых допустимо давление в трубах змеевика до 250 ата. Поэтому упрощенные конструкции во многих случаях неприемлемы, например для нагревания перегретой водой; но они проще в изготовлении и обеспечивают лучшую теплопередачу, чем аппараты с приваренными снаружи змеевиками.

Расчет теплообменников со змеевиками, залитыми в стенки аппарата или приваренными снаружи (по существу аналогичных аппаратам с рубашками) проводится так же, как и аппаратов с рубашками, так как и в тех и в других аппаратак теплообменной является внутренняя поверхность аппарата, погруженная в жидкость.

Теплообменники с погруженными змеевиками рассчитывают следующим образом. Диаметр трубы змеевика выбирают в зависимости от расхода и скорости протекания жидкости или пара по змеевику, имея в виду изготовление змеевиков из стандартных труб, выпускаемых промышленностью. Средний диаметр змеевика выбирают в зависимости от внутренних размеров аппарата и мешалки, если обогрев или охлаждение происходят при механическом перемешивании; средний диаметр змеевика должен быть меньше внутреннего диаметра аппарата и больш£ диаметра мешалки.

Поверхность змеевика находят по общему уравнению теплопередачи, после чего определяют его конструктивные размеры: общую длину, число витков и высоту.

|

Рис. 232. Упрощенные конструкции наружных нагревательных змеевиков: /—из труб; II—кз угловой стали. 1—стенка аппарата; 2—нагревательный элемент. |

|

1 Л |

Для круглого змеевика выбирают диаметр витка змеевика d3M. и расстояние между витками по вертикали, или шаг по вертикали h (который принимают равным 1,5—2 диаметрам трубы змеевика).

Длина одного витка змеевика (винтовой линии) равна

I = V «м.)2 + /г2 « «d». (2-103)

Общая длина змеевика при числе его витков п составляет:

L — Nl = Rnzdm. (2—104)

Откуда

(2—105)

Рассчитанное по формуле (2—105) число витков округляют до целого числа.

Общая высота змеевика (по осям крайних труб) H—rih. Для прямых змеевиков общую длину змеевика определяют по формуле

L=-4- (2—106)

Где F—расчетная поверхность теплообмена в ж2; dcр.— средний диаметр трубы змеевика.

Обычно змеевики разделяют на некоторое число параллельных секций.

Зная расход жидкости VceK., определяют по принятой скорости w ее протекания через змеевик число параллельных секций:

M — (2—107)

Dhv

Откуда длина труб одной секции

Lc — — (2-108)

С т 4

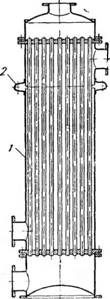

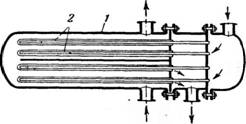

Двухтрубные теплообменники. Интенсивный теплообмен может быть достигнут в двухтрубных теплообменниках, состоящих из труб, заключенных в других трубах большего диаметра. ft

Двухтрубный теплообмен - РСГ -_________

Ник, называемый также ,

Теплообменником типа «тру - , —ЗЗЦ

Ба в трубе» (рис. 233), со - /

|

|

TOC \o "1-3" \h \z СТОИТ ИЗ нескольких элемен -

Тов, расположенных один ^-IrJ г~д

Под другим, причем Внутрен - ," Y

Ние трубы 1 одного элемента В *

Теплообменника соединены Рис. 233. Теплообменники типа «труба в трубе»: последовательно С внутрен - /—внутренняя труба; 2—внешняя труба; 3—калач (колено), ними трубами, а внешние трубы 2—с внешними трубами другого элемента. Для удобства чистки и замены внутренние трубы обычно соединяют калачами или коленами 3.

В тех случаях, когда необходима значительная поверхность теплообмена, устанавливают несколько рядов таких теплообменников и соединяют их параллельно коллекторами.

При нагревании жидкостей паром или при конденсации насыщенных паров жидкость поступает во внутреннюю трубу внизу теплообменника, проходит последовательно все элементы теплообменника и вытекает из него сверху. Пар поступает в кольцевое пространство верхнего

элемента и вместе с образующимся там конденсатом перетекает в кольцевые пространства ниже расположенных элементов. Из кольцевого пространства нижнего элемента конденсат удаляется через конденсационный горшок.

Подбором диаметра внутренней и наружной труб можно сообщить обеим жидкостям, участвующим в теплообмене, любую максимально допустимую скорость и тем самым достигнуть высокого коэффициента теплопередачи.

Для повышения коэффициента теплоотдачи в межтрубном пространстве в некоторых конструкциях теплообменников типа «труба в трубе» внутренняя труба имеет продольные ребра.

При расчете теплообменника по принятой скорости протекания жидкости подбирают диаметр труб и определяют поверхность теплообмена F из общего уравнения теплопередачи.

|

L = |

|

М |

|

■кй, |

|

П |

Длину L внутренней трубы, [заключенной в наружную трубу, определяют из уравнения

(2—109)

Ср.

Где dcр.—средний диаметр внутренней трубы в м.

Принимая длину одного элемента равной /, определяют число элементов или число^труб теплообменника п из равенства

L_

|

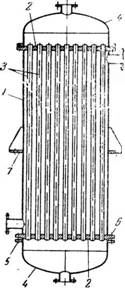

/—кожух; 2—Трубная решетка; 3—трубки; 4—сферическое днище; 5—фланец; 6—болт; 7—лапа. |

I

Причем I подбирают так, чтобы отношение - у - было

Целым числом.

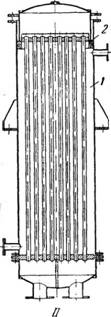

Кожухотрубные теплообменники. Если для проведения процесса требуются сравнительно большие поверхности теплообмена, то применяют главным образом трубчатые теплообменники. Поверхность теплообмена в трубчатых теплообменниках может быть получена различными способами.

|

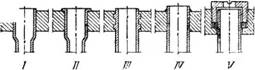

Рис. 235. Закрепление трубок в трубных решетках: |

|

I, 11, III—развальцовкой; /V—сваркой; V—сальниковым Соединением. |

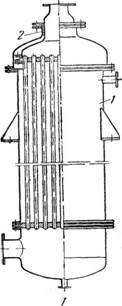

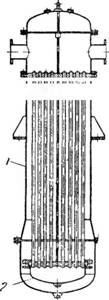

Простейшей конструкцией аппаратов такого типа является кожу х отрубный теплообменник - (рис. 234); в кожухе 1 теплообменника с двух концов приварены трубные решетки 2, в которые вхо - j^r

Дит пучок трубок 3. Дниша 4 соединены с кожухом на фланцах 5 при помощи болтов б, что позволяет снимать днища и прочищать трубки. Трубки теплообменника прямые; поэтому их легко прочистить и в случае появления течи заменить новыми.

Способы закрепления трубок в трубных решетках показаны на рис. 235. Трубки закрепляют в трубных решетках герметично, главным образом путем развальцовки или сварки. В некоторых случаях применяют сальниковое крепление труб, при котором допускается продольное их перемещение при удлинении, но такое крепление является сложным.

|

Рис. 234. Кожухотруб - ный теплообменник: |

В теплообменниках с вертикальными трубами пар обычно проходит по межтрубному пространству сверху вниз, а жидкость протекает

по трубам. Конденсат удаляется из нижней части кожуха в конденсационный горшок: газы собираются в верхней части межтрубного пространства, откуда они удаляются.

Кожухотрубные теплообменники выполняют одноходовым и, в которых жидкость движется параллельно по всем трубам, и м н о - гоходовыми, в которых пучок труб разделен на несколько секций (ходов), причем жидкость протекает последовательно по всем ходам.

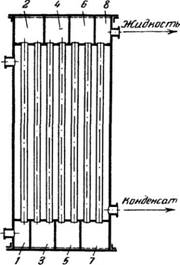

Многоходовой теплообменник с вертикальным расположением труб (рис. 23*3) имеет верхнюю и нижнюю камеры, разделенные продольными перегородками на отсеки; жидкость поступает из отсека / в отсек 2, потом возвращается назад, входит, в отсек 3, отсюда в отсек 4 и т. д., пока не удаляется из отсека 8.

Такое устройство позволяет , увеличить скорость жидкости в грубах теплообменника и, следовательно, улучшить теплопередачу. Жидкость.

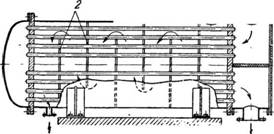

Для увеличения скорости протекания жидкости, в межтрубном пространстве размещают перегородки (рис. 237). В аппаратах с поперечными перегородками теплоноситель движется поперек пучка труб, что приводит к увеличению коэффициента теплоотдачи.

Многоходовые теплообменники работают при смешанном токе теплоносителей. Поэтому установка многоходовых теплообменников вертикально не дает преиму - I і ществ и часто их устанавли - / фД-р* а. і и. вают горизонтально. ^— 11 ІЛ-І і ІЛ-------------------------------- Поперечные перегород

Ки представляют собой диски с вырезанными сегментами (см рис. 207, I) или чередующиеся кольца и диски (см. рис. 207, II). В некоторых конструкциях теплообменников межтрубное пространство разделяется на ходы с помощью продольных перегородок.

Жесткое крепление трубок теплообменника в трубной решетке сваркой надежно, если разность температур между кожухом и пучком труб не превышает 20°.

|

Пар |

|

Рис. 236. Многоходовой теплообменник: |

|

I, 3, 5, 7—Отсеки нижней камеры; 2, 4, 6, 8— отсеки верхней Камеры. |

|

Рис. 237. Двухходовой теплообменник с перегородками в межтрубном пространстве: /—кожух; 2— перегородки. |

При большей разности температур может произойти изгиб и деформация труб, поэтому для компенсации температурных удлинений и свободного удлинения труб одну из трубных решеток не закрепляют наглухо или соединяют ее с кожухом при помощи сальникового уплотнения, с тем, чтобы решетка могла свободно перемещаться.

Аппараты, в которых одна из трубных решеток не прикреплена к кожуху и имеет свободное осевое перемещение, называют теплообменниками с «плавающей» головкой. Последняя может быть закрытого (рис. 238,/) и открытого типа (рис. 238, //).

«Плавающую» головку применяют не только для компенсации температурных удлинений, но и для того, чтобы облегчить разборку и чистку

І еплообменника.

В теплообменниках используются также сальниковые компен - ? саторы, которые могут быть установлены на штуцере (рис. 239, I) уГ или на корпусе (рис. 239, //). В - - я ^ Упругая деформация при

-F [3 - удлинении трубок может воспри

Ниматься также приваренным к ко - жуху. линзовым компенсатором V (рис. 239, III).

В некоторых конструкциях устанавливаются трубки U-образ - ной формы, оба конца которых развальцованы в одной трубной решетке (рис. 240). Компенсация температурных удлинений трубок в данном случае достигается тем, что каждая трубка может свободно удлиняться независимо от і других. Однако механическая очистка таких трубок затруднительна.

|

Рис. 238. Теплообменники с «плавающей» головкой: I—закрытого типа; //—открытого типа. 1—кожух; 2—плавающая головка. |

При расчете кожухотрубных теплообменников обычно принимают определенную скорость теплоносителя и диаметр труб, после ) чего находят коэффициент теплопередачи К и величину поверхности нагрева F теплообменника по общему уравнению теплопередачи (2—81а).

|

KdCp.L |

По длине I труб рассчитывают их количество по формуле

(2-111)

Где dcр.—средний диаметр трубы в м.

|

WT |

« Зная количество труб п, проверяют фактическую скорость теплоносителя в трубах по секундному его расходу VceK. в м3

7td2

Если скорость отличается от принятой в начале расчета, можно изменить длину труб или задаться другим значением w.

|

Т = |

Если шд<ш, то теплообменник можно изготовить многоходовым; при этом число ходов m теплообменника определяют по формуле

Большое значение имеет выбор оптимальной скорости теплоносителя. Увеличение скорости улучшает теплопередачу, но одновременно вызывает увеличение гидравлического сопротивления и может привести

|

|

|

1, II—с 'сальниковым; III—с линзовым. 1 —теплообменник; 2—компенсатор. |

|

|

|

Ш Рис. 239. Теплообменник с компенсаторами температурных удлинений: |

|

|

К гидравлическим ударам и т. п., поэтому наивыгоднеишую скорость можно установить только технико-экономическим расчетом с учетом указанных выше явлений. Обычно стремятся обеспечить устойчивое турбулентное движение теплоносителя, определяемое величиной Re^lO ООО.

Для жидкостей, обладающих небольшой' вязкостью, в большинстве случаев принимают скорость не ниже 1,0—0,3 м/сек и не более 2 м/сек. а для газов принимают весовую скорость в пределах 2— 20 кгс/м?-сек.

Трубы выбирают такого диаметра, чтобы скорость в них была возможно большей (но не выше допустимой) и чтобы при необходимости можно было без затруднений их прочищать; наиболее употребительны стальные трубы наружного диаметра 25, 38 и 57 мм\ для более вязких и загрязненных жидкостей, а также для

Газов применяют трубы большего диаметра. После определения размера и числа труб их размещают в трубных решетках и определяют диаметр теплообменника.

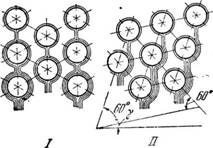

Трубы размещают равномерно по сечению решетки в шахматном порядке, т. е. по периметрам правильных шестиугольников (рис. 241, I)

Или же по концентрическим окружностям (рис. 241, //).

|

Рис. 240. Теплообменник с U-образными трубками: /—кожух; 2—U-образные трубки. |

23 Д. р. Кпсаткин.

При размещении труб в шахматном порядке обычно указывается количество труб а на стороне внешнего шестиугольника (см. рис. 241) и количество труб b на его диагонали.

Обозначим: п—количество труб теплообменника;

ЙИ—наружный диаметр трубы; t—шаг труб.

Тогда число труб на диагонали шестиугольника

Ь = 2а— 1

И общее число труб

/г = За (а— 1) + 1 (2—113)

Внутренний диаметр D теплообменника определяют по формуле D = t(b —11) + AdH (2-114)

В горизонтальных теплообменниках-конденсаторах, где пар движется в межтрубном пространстве и трубки расположены в шахматном порядке, паовой конденсат, стекая на лежащие ниже ряды труб, образует вокруг них жидкостную пленку, что ухудшает теплопередачу (рис. 242, /).

Поэтому в горизонтальных конденсаторах диагонали шестиугольников, по которым расположены трубы, обычно повернуты на некоторый угол у (рис. 242, //), для того чтобы конденсат с верхней трубы омывал лишь небольшую часть поверхности, лежащей ниже трубы. При этом пленка конденсата уменьшается и увеличивается коэффициент теплоотдачи от пара.

При расчете межтрубного пространства с перегородками расстояние между сегментными перегородками (см. рис. 207), расположенными параллельно диагонали шестиугольника, определяют по формуле

|

Рис. 242. Расположение трубок в горизонтальных теплообменниках-конденсаторах. ' |

|

(2-115) |

U __ ^мтр.

Где /мтр. = ^сек"—площадь поперечного сечения межтрубного про-

W ю

Странства. Ширину перегородок принимают равной (0,6^-0,8 ) D. L

По нормалям Главхиммаша кожухотрубные теплообменники выполняют трех основных типов: ТН, ТЛ (см. рис. 234, 237 и 239, ///) и ТП (см. рис. 238, /). Кроме того, изготовляют теплообменники типа ТПо с открытой плавающей головкой (рис. 238, II) и теплообменники типа ТПсш и ТПск с сальниками на штуцере и корпусе (рис. 239, I, II).

Основные параметры нормализованных^ конструкций теплообменников. Поверхность теплообмена F В м2: 5, 10, 15, 20, 30, 40, 50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500, 600, 700, 800. Диаметр кожуха Dy В мм: 400, 500*, 600, 700*, 800, 900*, 1000, 1200, 1400, 1600, 1800, 2000. Диаметр D Трубок и Шаг і Трубных решеток:

D.................... 25 38 57

T ................... 32 48 70

Длина трубок / в мм: 1000, 1250, 1500, 2000, 2500, 3000, 3500, 4000, 4500, 5000, 6000, 7000.

Теплообменники изготавливают для условных давлений ру в кгс/см2: 1; 2,5; 6 (Dy=400—2000 мм); 10 (Dy=400—1600 мм) и 16 (£>у=400—1000 мм).

Гидравлическое сопротивление кожух отрубных теплообменников

Гидравлическое сопротивление трубного пространства теплообменников складывается из потерь напора на трение в трубах и местных сопротивлений (во входном и выходном патрубках, на входе и выходе из труб). Эти потери определяют по обычным формулам гидравлики.

Сопротивление межтрубного пространства при продольном омыва - нии пучка труб определяют по формулам для прямых труб, подставляя

4F

Вместо внутреннего диаметра эквивалентный диаметр —, где П—

Полный смоченный периметр, равный сумме периметров труб и кожуха При поперечном омывании пучка труб сопротивление трения можно приближенно рассчитать как сумму местных сопротивлений по формуле

ДА.-eg

Коэффициент сопротивления С может быть в данном случае определен по формулам К - С. Морозова**: для шахматного пучка

С = CulRe~0-28 (2—116)

Для коридорного пучка

С = CKRe~0'26 (2—117)

Где Сш=4+6,6 т при (см. рис. 209) и Сш=5,4+3,4 т при^->^;

Ск=(6+9т)- причем т—число рядов в пучке в направлении движения, жидкости.

В выражение критерия Рейнольдса необходимо подставить - значение скорости в самом узком сечении пучка и физические константы— при средней температуре потока.

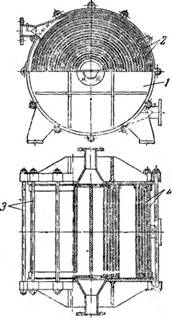

Спиральные теплообменники. В спиральных? теплообменниках поверхность теплообмена образуется не трубами, а спиралями, свернутыми из металлических листов.

Спиральный теплообменник (рис. 243) состоит обычно из двух свернутых в виде спиралей металлических листов 1 и 2, образующих два спиральных канала прямоугольного сечения. Оба канала начинаются

В центре и заканчиваются на периферии. Внутренние концы спиралей соединены разделительной перегородкой (керном) 3. С торцов плоские (или конические) крышки 4 и 5 скреплены через фланец 6 болтами с наружным витком спирали. Для придания листам жесткости и прочности, а также для фиксирования расстояния между спиралями с обоих торцов листов вварены дистанционные бобышки 7.

Спиральные теплообменники работают главным образом при противотоке жидкостей. По одному из вариантов противотока жидкость с температурой tlH поступает через наружный штуцер 10, входит в первый канал, проходит последовательно по всем виткам от периферии к центру и выходит при температуре /1к через штуцер 9. Другая жидкость, имеющая температуру t2H, поступает через штуцер 11, входит

|

Рис. 243. Схема спирального теплообменника: 1, 2—металлические листы; 3—перегородка; 4, 5—крышки; б—фланец; 7—дистанционная бобышка; 8, 11—штуцеры; 12—прокладка. |

Во второй канал, проходит вдоль канала от центра к периферии и выходит при температуре t2K через штуцер 8. Каналы с обоих торцов плотно закрыты съемными крышками на прокладках 12.

Уплотнение каналов в спиральных теплообменниках производят разными способами (рис. 244).

Наиболее часто применяют уплотнение по схеме на рис. 244, III, по которой каждый из каналов закрыт на сварке только с одной стороны, противоположной другому каналу. Такой способ уплотнения предотвращает смешение теплоносителей в случае неплотности соединения на прокладке, так как наружу может про - одить только один из теплоносителей.

По другому способу (рис. 244, II) один из каналов с обеих сторон открыт, а другой (так называемый глухой канал) с обеих сторон закрыт и, следовательно, не может быть легко очищен. Этот способ применяют в тех случаях, когда прокладки не удается изготовить из материала, химически стойкого против одного из теплоносителей. *

Уплотнение с обоими открытыми (сквозными) каналами (рис. 244, I) применяют тогда, когда смешение теплоносителей (если оно произойдет при нарушении герметичности) безопасно и не вызывает порчи продукта.

Сквозные каналы могут быть также уплотнены манжетами при помощи спирали (рис. 244, /I7). По этому способу уплотнение создается давлением теплоносителей; оно может оказаться неудовлетворительным при. колебаниях давления и непригодно для работы под вакуумом.

На рис. 245 показан одинарный спиральный теплообменник из углеродистой стали, рассчитанный на условное давленге 5 кгс/см2. Уплотнение теплообменника такое же, что и на рис. 244, III.

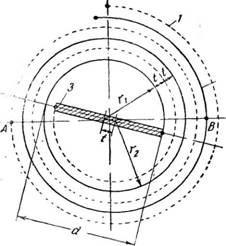

Спиральные теплообменники для жидкостей нормализованы Главхиммашем и выпускаются трех типов: СТО (одинарные), СТС (секционные) и СТБ (блочные). В теплообменниках всех типов применяется стандартный узел—корпус спиралей, выполняемый с начальным и конечным радиусами кривизны г=100 и R—400 мм\ толщина спиралей Ь=4 мм. Одинарные теплообменники выполняют с поверхностью теплообмена

|

Рис. 244. Схема уплотнения спирального теплообменника'- Схема 1: I—прокладка; 2—крышка. Схема II: I—сквозной канал; 2— глухой канал; 3—спиральная металлическая прокладка. Схема III: 1, 2—каналы; 3—спиральная металлическая прокладка. Схема IV: 1—манжета; 2—спираль. |

15 и 30 м2 (ширина спиралей 375 и 750 мм) и рассчитывают на условное давление, равное соответственно 5 и 2,5 кгс/см2. Секционные теплообмен-

|

Рис. 245. Спиральный теплообменник; /—корпус; 2—спирали; 3—анкерные болты. |

НИКИ состоят из двух элементов и имеют поверхность теплообмена 30 и 60 м2. Поверхность блочных теплообменников кратна числу корпусов спиралей сопрягаемых в блоки.

Спиральные теплообменники значительно компактнее обычных трубчатых; в них легко достигаются большие скорости жидкости (до 2 м/сек), пара или газа (до 20 м/сек)-, при большей скорости криволинейного движения жидкости достигаются высокие коэффициенты теплопередачи. В спиральных теплообменниках не возникает резкого изменения скорости, и поэтому их гидравлическое сопротивление меньше, чем трубчатых, при равных скоростях жидкости. Спиральные теплообменники меньше подвержены загрязнениям, чем теплообменники других типов.

Однако спиральные теплообменники изготовить сравнительно сложно, и рабочее давление в них обычно не должно превышать 6 ата (в отдельных случаях до 10 ата).

При проектировании спирального теплообменника задаются начальным (внутренним) диаметром спирали D (рис. 246), расстоянием между спиралями, или их шагом, T, А также шириной листа спирали Всп.- Обычно величину ВСП. принимают из конструктивных соображений равной 350—750 мм. Шаг T Определяют из выражения

* = (& + о) 2 (2—118)

Где Ь—ширина канала, равная 6—15 мм\ S—толщина листа, принимаемая для стали равной 2—8 мм. Поверхность теплообменника опреде- ляют по общему уравнению теплопередачи

Г)

F =

/Шср. т m

Эта поверхность определяется так же, как полезная поверхность каналов теплообменника. С учетом креплений ширина спирали, участвующей в теплообмене, будет В'СП.=ВСП.—20 мм\ наружный виток одной из спиралей не используется для теплообмена. Обозначим полезную длину спиралей (от начала спиралей до точек А и Б на рис. 246) через /0, тогда поверхность теплообмена будет равна

F = 2L0B^

Откуда полезная длина спирали F

1о

(2—119)

2 В

СП.

Каждый виток спирали строят по радиусам гх и г2 (см. рис. 246), причем для пер - D D

Вого витка гг= -у и Центры, из которых производят построение спирали,

Отстоят друг от друга на величину шага витка T.

|

Рис. 246. К расчету спирального теплообменника: /, 2—Спирали; 3—перегородка. |

Длина спирали при числе витков п равна I

|

|

|

'J2—120) |

|

Tr |

/0 = п](D — І) N + 2тсTri*

|

|

Откуда число витков

|

|

|

T |

|

V\ |

|

+ |

|

(2—121) |

|

At |

|

At |

' t — d\ 2

^ 2izt

|

|

Наружный ^диаметр теплообменника'! "определяют по формуле

D = D-\- 2Nf -^ 6

Теплообменники с двойными трубами. В контактных и других реакционных аппаратах применяют в качестве теплообменных элементов двойные трубы (рис. 247).

Двойная труба состоит из наружной трубы с закрытым наглухо нижним концом, *

Внутри которой помещается более короткая труба меньшего диаметра с открытым НИЖНИМ КОНЦОМ. ^

|

(2—1221 |

|

І J І |

|

В |

|

Рис. 247. Двойные трубы теплообменников. |

Жидкость или газ поступает сверху во внутреннюю трубу (рис. 247, /), а затем проходит по кольцевому пространству между внутренней и наружной трубами или же поступает сверху в кольцевое пространство (рис. 247, II) и поднимается снизу вверх по внутренней трубе. Наружная труба омывается снаружи газом или жидкостью, отдающей или воспринимающей тепло.

Схема теплообменника с двойными трубами показана на рис. 248.

Необходимую длину труб L В теплообменниках с двойными трубами можно определить по формуле

Q Gc AtTIl.

(2—123)

Величину средней разности температур определяют из уравнения

|

(2—124) |

|

2,3 Lg |

AAtTn.

Д^ср. —

± 2 д'тп. (В ± А) Л'вых. ± 2" At

Тп. (ВТ А)

|

|

Где Q—тепловая нагрузка в ккал! час\

|

Рис. 248. Теплообменник с двойными трубами: /—кожух; 2—Двойные трубы. |

K„—коэффициент теплопередачи наружной трубы на 1 пог. м ее в ккал! м-час°С;

Д/ср.—средняя разность температур между теплоносителями;

G—количество теплоносителя, протекающего через одну трубу, в кгс\час, с—теплоемкость теплоносителя в ккал! час-°С", ДTTn.—разность температур теплоносителя в °С;

Д^вых.—разность температур теплоносителей у выхода из наружной трубы.

В выражении Atcp. Верхние знаки -F- И — относятся к тому случаю, когда теплоноситель с более высокой температурой входит во внутреннюю трубу (рис. 247, /), а нижние знаки для случая ввода теплоносителя в наружную трубу (рис. 247,//).

Отдельные величины, входящие в уравнение (2—124), равны:

.-*при входе теплоносителя во внутреннюю трубу

А = У (р — 1 ± г)2 + 4р; В = р + 1 Т г

|

В = г + 1 |

|

At. |

|

Мтр. At J |

|

KHdH |

При входе теплоносителя в наружную трубу

Л = /В2 -+- 4Р

Причем

KBdB

И г

|

|

Где

KB И —коэффициент теплопередачи на 1 пог. м внутренней и наружной

Трубы в ккал! м-час-°С; Кв и Ки—коэффициент теплопередачи для внутренней и наружной трубы в ккал! м2- час -°С;

И Д^мтр.—разность температур теплоносителя в трубном и межтрубном пространстве в °С; DB И DH—диаметр внутренней и наружной труб в м.

В выражениях для величин А и В верхний знак перед г относится к противотоку в наружной трубе, а нижний—к параллельному току в ней.

Теплообменники с ребристой поверхностью. При нагревании воздуха и газов паром чаще всего пользуются нагревательными приборами, снабженными ребристыми поверхностями теплообмена.

Ребристые поверхности теплообмена применяют для увеличения теплопередачи через металлические стенки в тех случаях, когда условия теплоотдачи по обеим сторонам стенки различны. Условия теплоотдачи улучшают, увеличивая, добавлением ребер, поверхность, отдающую тепло. Ребра размещают с той стороны поверхности, где коэффициент теплоотдачи сравнительно ниже.

|

At. |

|

Тр. |

При нагреве воздуха паром условия теплоотдачи по обеим сторонам стенки неравноценны; от греющего пара к стенке коэффициент

Теплоотдачи а^ 10 ООО ккал/м2-час-°С, а от стенки к нагреваемому воздуху или газу величина а2 составляет всего 5—50 ккал /м2- час °С.

Пропуская греюший пар внутри трубы и снабжая трубу с наружной стороны ребрами (рис. 249), увеличивают ее наружную поверхность и в значительной мере выравнивают теплоотдачу с обеих сторон трубы.

Необходимым условием полного использования ребер является быстрое выравнивание тепла внутри ребристых стенок, для чего стенки и ребра должны быть изготовлены из хорошо проводящего тепло материала.

Особое значение имеет выбор направления ребер. Если поверхность, отдающая тепло, представляет собой цилиндр (трубу), то ребра располагают по окружности, т. е. в плоскости, перпендикулярной к оси цилиндра, или по его образующим, т. е. в меридиальных плоскостях.

В свою очередь, трубы следует располагать так, чтобы воздух не мог проходить над ребрами в поперечном направлении, а возможно глубже проникал между ребрами.

По этой причине отопительные трубы с поперечными ребрами не устанавливают вертикально, так как при естественной циркуляции нагреваемый воздух движется снизу вверх.

Теоретический расчет теплоотдачи ребристых труб весьма трудно выполнить вследствие сложной конфигурации поверхности и изменения температуры по длине ребра. Математическое решение задачи приводит к сложным выражениям и требует многих допущений, снижающих точность результатов.

Для технических целей можно пользоваться упрощенной методикой расчета ребер, предложенной А. Г. Ткачевым.

|

Рис. 249. Ребристая труба. |

Коэффициент теплоотдачи между поверхностью трубы, свободной от ребер, и окружающей средой может быть определен из уравнения

|

|

Nu' = 0,968 (#е')0,65

TOC \o "1-3" \h \z Ос07Id' Wd'P

/' — и Re' =-------------- V-

|

(2—125) |

|

Где |

А ц

|

|

В выражения критериев Nu' И Re' Входят величины:

Ос0—коэффициент теплоотдачи от поверхности трубы, свободной от ребер, к воздуху в ккал! м-час-°С-,

D2—d2

D =—27——диаметр условной гладкой трубы, поверхность 1 пог. м которой равна поверхности 1 пог. м ребристой трубы;

(D—диаметр ребра в м, D—наружный диаметр гладкой трубы в м» /—расстояние между средними плоскостями соседних ребер в ж); X, р, р.—теплопроводность, плотность и вязкость воздуха; W—скорость воздуха между ребрами в м/сек. Из уравнения (2—125) коэффициент теплоотдачи равен

І і wd'p \0.65

-^-0,968 (-^T-j

Примем, что на 1 пог. м ребристой трубы имеется п ребер толщиной о. Коэффициент теплоотдачи одиночной ребристой трубы с прямыми ребрами постоянной толщины, отнесенный к 1 пог. м внешней поверхности трубы, может быть определен по уравнению

Fr, 6П

N(D2—D2)

Где Fp =----------- 2----- N—поверхность ребер в ж2;

FTp=Ttd—тс Din—поверхность трубы, не занятой ребрами, в ж2;

F—полная внешняя поверхность ребристой трубы; F=Fp-$-FTp ;

-Q— —отношение разности температур поверхности ребер и окружающей среды к разности температур основной поверхности трубы и той же среды, причем в0<в. Это отношение определяется из выражения

Е0 4 Ud

Т = M (D2 — D2) (2—127)

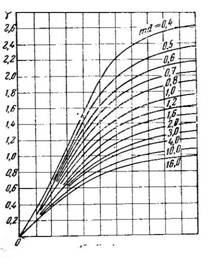

Где <р—коэффициент, зависящий от Md И ' M(D—D) (см. график на рис. 250). Величина M Может быть найдена из выражения:

Где X—коэффициент теплопроводности материала ребра в ккал! м-час-°С. Количество тепла, передаваемое через ребристую стенку, отнесенное к полной поверхности ребристой трубы

1

Q = —-р---------- ^—р------ J-/7 At ккал/час (2—128)

Аг Fj X Fx а2

Где ах—коэффициент теплоотдачи от жидко - * сти трубы к стенке;

Z7!—внутренняя (гладкая) поверхность

Трубы; рис. 250.

At—разность между температурами жид - К расчету круглых ребер,

Кости внутри трубы и воздухом.

Ребристые трубы чаще всего устанавливают в воздухоподогревателях (калориферах).

Схема ребристого калорифера изображена на рис. 251. Теплоноситель движется внутри труб, а подогреваемый воздух омывает их снаружи,

Проходя между ребрами в направлении, перпендикулярном оси труб.

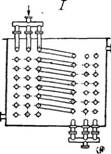

Наиболее распространены стальные пластинчатые калориферы (рис. 252), состоящие из пучков или секций труб с надетыми на трубы по всей их длине пластинами.

В зависимости от числа рядов труб,' установленных в направлении движения воздуха, различают три модели калориферов: малую с двумя рядами труб (модель М), среднюю с тремя рядами труб (модель С) и. большую с четырьмя рядами труб (модель Б). Каждая модель калорифера в зависимости от числа секций и их длины выпускается шести номеров. Калориферы обогревают горячей водой или водяным паром. Давление пара в нормализованных конструкциях стальных пластинчатых калориферов не должно превышать 6 ати.

Гидравлическое сопротивление пластинчатых калориферов обычно равно от 0,3 до 25 мм вод. ст.

|

|

|

0,2 щ 0,6 0,8 W /.* F.Ff F.S 2,0 г. г MfB-D) |

|

3 |

|

Рис. 251. Схема ребристого калорифера: I—корпус; 2—Трубка; 3—ребро; 4t б—Штуцеры. |

Калориферы часто соединяют друг с другом в батареи параллельно, последовательно и комбинированно обоими способами.

Коэффициент теплоотдачи для воздуха зависит главным образом отчего весовой скорости wj (в кгс/м2-сек) в живом сечении калорифера. Поэтому для улучшения теплопередачи калориферы желательно соеди - ^ нять последовательно, но при

Этом увеличивается сопротивление батареи.

Коэффициент теплопередачи в пластинчатых калориферах может быть определен по эмпирическим формулам: при обогреве паром

К = А (вут)" (2—129)

I где А = 9,0 и /2=0,545 для моделей М и С; Л = 7,5 и /г=0,574 для модели Б; при обогреве водой

K = A'wm т)" (2-130)

Тр.

Где Л '= 11,76; т=0,17 и

/г=0,46 для моделей М и С;

Г, оСо гт - А'=10,6; т=0,17 и /2=0,46

Рис. 252. Пластинчатым калорифер. г-

V для модели Б.

В уравнении (2—130) через о>тр. обозначена скорость воды в трубках

Калорифера в м/сек.