АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Пневматическое перемешивание

Перемешивание жидкостей часто проводят путем пропускания через них мелких пузырьков газа (воздуха) или пара. Такое перемешивание называют б арботированием, а соответствующие приспособления барботерами. Способ перемешивания путем барботирования газа или пара является весьма простым и применяется особенно часто в тех случаях, когда одним из перемешиваемых веществ является газ или воздух, или когда одновременно с перемешиванием ведут нагрев «острым» паром.

Простейшее приспособление для. барботирования состоит из" открытой трубы, опущенной до дна резервуара с перемешиваемой жидкостью.

Воздух выходит через нижний конец трубы и, поднимаясь кверху, увлекает за собой частицы жидкости. При этом возникают токи жидкости, интенсивность" которых возрастает (до некоторого предела) с увеличением скорости воздуха.

Во избежание ударов струи воздуха о днище аппарата конец'трубы изгибают горизонтально.

Для более равномерного и интенсивного перемешивания устраивают барботеры из нескольких горизонтально расположенных труб со многими отверстиями (рис. 190).

Трубы необходимо устанавливать строго горизонтально, чтобы воздух при выходе из отверстий преодолевал одинаковое гидравлическое сопротивление и равномерно выходил из всех отверстий; кроме того, для лучшего перемешивания и уменьшения вредных потерь рекомендуется отверстия в трубах размешать по винтовой линии. Диаметр отверстий барботера выбирают возможно меньшим для лучшего распределения воздуха в жидкости; но для того чтобы не происходило засорение отверстий, они обычно имеют диаметр 3—6 мм.

Иногда вместо труб вблизи дна аппарата устанавливают колокол с зубчатыми краями для дробления воздуха или газа на мелкие пузырьки.

Воздух или газ подаются под давлением, достаточным для создания скоростного напора в трубопроводе, а также преодоления сопротивления трения и гидростатического сопротивления столба перемешиваемой жидкости в резервуаре:

Р = lOri1 + 2 С) + ТзЯ КгсЫ2 (1-265)

Где y1—уд. вес газа в 'кгс/м8',

Ї2—УД - вес жидкости в кгс/м3;

Н—высота слоя жидкости в резервуаре в м.

При расчете барботеров можно принимать расход^воздуха в 1 мин. на I м2 свободной поверхности резервуара ориентировочно равным:

При слабом перемешивании............ . 0,4 ж3

» перемешивании средней интенсивности. . 0,8 » » весьма интенсивном перемешивании... 1 »

Барботирование обладает преимуществами перед механическим перемешиванием в тех случаях, когда перемешиваемая жидкость отличается большой химической активностью и быстро разрушает механические мешалки. Однако при барботировании могут увлекаться с воздухом ценные летучие пары и газы, содержащиеся в жидкости, и могут возникнуть нежелательные побочные процессы ^окисления и осмолення перемешиваемой жидкости. Расход энергии ;на? барботирование больше, чем на механическое перемешивание.

Б. Перемешивание в твердой сыпучей и тестообразной

49. Смесители для твердых сыпучих и тестообразных тел

Аппараты для перемешивания твердых сыпучих и тестообразных материалов можно по конструкции разбить на несколько групп:

1) смесители с вращающимися лопастямиг

2) шнековые смесители;

3) смесовые барабаны;

4) смесители с поступательно-движущимися лопастями. *

Последние применяются для перемешивания значительных количеств твердых материалов, расположенных на большой площади в тонком слое (например, для перелопачивания солода), и в химической промышленности почти не используются.

Смесители с вращающимися лопастями. Для перемешивания сыпучих и тестообразных тел широко применяют смесители с мешалками, состоящими из двух параллельно установленных горизонтальных роторов специальной формы. Роторы вращаются в противоположные стороны в корытообразном сосуде, дно которого имеет форму двух полуцилиндров.

В таких смесителях происходит смешивание вминанием и одновременно деление перемешиваемой массы.

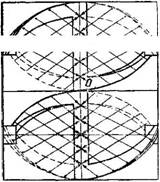

На рис. 191 изображена схема работы специально изогнутых лопастей в корыте смесителя. Пунктирными линиями показаны лопасти с поворотом к первоначальному положению (изображенному сплошными линиями) на 180°. Стрелками указано на - А

Правление действия сил при вращении лопастей в корыте.

Работа смесителя протекает следующим образом. Под влиянием давления лопа - В ^ Г сти масса прижимается к седлу корыта и раздавливается; часть ^массы выходит из сферы действия данной лопасти и подхватывается второй лопастью. То же происходит и с массой, направляемой^к седлу второй лопастью. Таким образом происходит Д деление массы. Вместе с тем силы, действующие в объеме, изображенном] на схеме проекцией ВЛОБЕ (рис. 191), направлены в массу и приложены, вследствие вращения б лопастей, попеременно в различных точках, Рис 191 Схема работы лопас - в результате чего достигается!* смешивание Тей смесителя, вминанием. Для устранения встречи разрезанных седлом однородных масс после полного оборота лопастей лопасти должны иметь неодинаковое число оборотов, причем отношение чисел оборотов не должно быть целым числом. Обычно это отношение принимают близким к двум.

Процесс перемешивания в аппарате этого типа сопровождается частичным перетиранием масс и другими нежелательными процессами.

|

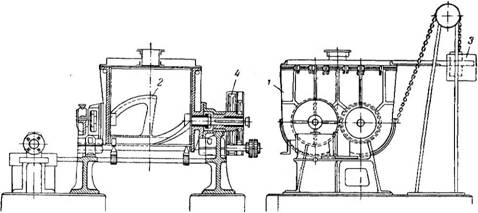

Рис. 192. Смеситель легкого типа: /—корыто; 2—лопасти; 3—противовес для опрокидывания корыта; 4—привод. |

Путем выбора соответствующей формы лопастей и корыта, а также числа оборотов лопастей можно усилить или осл аб ить_ протек а н ие указанных процессов.

Машиностроительные заводы изготовляют смесители трех типов: 1) легкие, 2) средние, 3) тяжелые.

|

|

Смеситель легкого типа (рис. 192) предназначается для перемешивания порошкообразных или мягких тестообразных материалов с добавлением жидкостей или без них. Смеситель снабжен приспособлением для опрокидывания корыта при разгрузке.

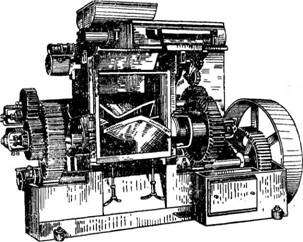

На рис. 193 показан смеситель тяжелого типа, предназначенный для перемешивания очень густых, вязких масс (пластические массы, синтетический каучук) и для промывки веществ, нерастворимых в жидкости.

Смеситель снабжен низким чугунным корытом, отлитым заодно с рубашкой. Корыто и привод устанавливаются на чугунной станине. Роторы приводятся во вращательное движение от трансмиссии или от электродвигателя при помощи зубчатой передачи.

Шнековые смесители. Для смешения различных сыпучих материалов применяют так называемые дифференциальные смесительные шнеки.

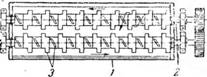

Такой шнек (рис. 194) представляет собой корыто 1, в котором вращаются два параллельных горизонтальных вала 2 с плоскими лопастями S. Лопасти насажены на валы по винтовой линии через определенные промежутки..

|

Рис. 193. Смеситель тяжелого типа. |

|

Рис. 194. Дифференциальный смесительный шнек: /—корыто; 2—валы; 3—лопасти. |

Лопасти образуют как бы прерывистую винтовую поверхность. Корыто шнека закрывается крышкой (на рисунке не показана). При

|

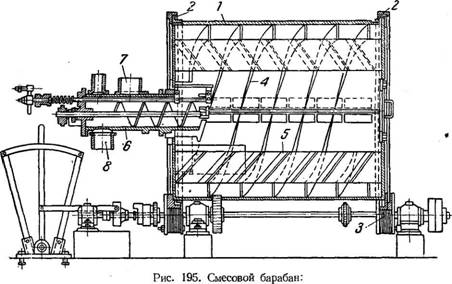

/—барабан: бандажи; 3— опорные ролики; 4—винтообразные лопасти; 5—перегородки; 6—шнек; 7—загрузочный патрубок; 8—разгрузочный патрубок. |

Вращении валов измельчаемый материал перемешивается по направлению их вращения и вдоль оси шнека.

Смесовые барабаны. В производстве органических красителей и многих других сухие продукты смешивают всмесовых барабанах.

Смесовой барабан (рис. 195) представляет собой горизонтальный стальной барабан 1, на который надеты чугунные бандажи 2. Барабан вращается на опорных роликах 3.

На внутренних стенках барабана укреплены винтообразные лопасти 4 и тангенциальные перегородки 5, не доходящие до оси барабана. Такое устройство способствует энергичному перемешиванию материала при вращении барабана.

Для загрузки и выгрузки материала служит шнек 6. Материал поступает в барабан через верхний патрубок 7. После окончания перемешивания направление вращения барабана меняется на обратное и материал тем же шнеком выгружается из барабана через нижний патрубок 8,

Смесовые барабаны приводятся во вращение от фрикционной (при малой производительности) или зубчатой передачи.