АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Уравнения фильтрации

Производительность фильтров зависит от многочисленных факторов, часть которых трудно поддается точному учету.

Отдельными исследователями были предложены различные уравнения фильтрации. Однако использовать эти уравнения для расчета и проектирования промышленных фильтров без предварительного определения некоторых констант в большинстве случаев не удается.

На основе многочисленных экспериментальных работ по фильтрации можно считать установленным, что при протекании фильтруемой жидкости через поры осадка и через поры фильтрующей перегородки движение жидкости носит ламинарный характер. Следовательно, оно подчиняется закону движения жидкостей в капиллярных каналах и может быть выражено уравнением (1—55а)

Где г—радиус капилляра в м;

|

То |

Р—разность давлений на концах капилляра в кгс/м2; т—время в сек.; |х—вязкость в кгс ■ сек/м2; I—длина капилляра в м. Использование этого выражения для расчета процесса фильтрации основано на предположении, что течение жидкости сквозь слой осадка и фильтрующую перегородку можно представить совершающимся через большое число круглых капилляров равного радиуса и равной длины. Если число капилляров на І м2 поверхности фильтра равно п и действительная длина капилляров

I — ah 8[iah

Где h—толщина слоя осадка;

А—поправочный коэффициент, учитывающий криволинейность капилляров, причем а>1; Fq—общая поверхность фильтра в м2. Скорость фильтрации, отнесенная к 1 м2 сечения фильтра, будет равна

DV Пкг*Р о. 9 .. Or.„ .

|

8ua h |

М /м • сек (1—220а)

С

Fn Dz

|

|

Опытным путем было установлено, что скорость фильтрации пропорциональна некоторой степени давления, что можно рассматривать как

Следствие сжатия каналов осадка под влиянием повышенного давления.

Позднейшими исследованиями было подтверждено, что в течение всего времени фильтрации, для любых фильтруемых материалов, расход филь - Фильтрующая трата пропорционален величине давления в первой степени. Вместе с4 тем при фильтрации движение жидкости через поры осадка настолько усложняется побочными факторами, что указанная пропорциональность может непосредственно и не обнаружиться. Такими побочными факторами являются в первую очередь сжимаемость и неоднородность осадков.

Рассмотрим схему процесса фильтрации (рис. 126), приняв, что hx—толщина фильтрующей перегородки в ж и h—толщина слоя осадка на фильтре в м. Обозначим:

F0—общая поверхность фильтра в м2;

V—производительность фильтра в м3 фильтрата за время т сек.; т—продолжительность фильтрации в сек.; Р1%—падение давления при прохождении жидкости через фильтрующую перегородку в кгс/м2\ Р—падение давления при прохождении жидкости через слой осадка в кгс/м2\

|

-Суспензия |

![]()

|

Осадок |

|

--------- Фильтрат-------- |

|

Рис. 126. Схема процесса фильтрации. |

Р0=Р1+Р—общая потеря давления (напора) при фильтрации в кгс/м2; х—объем осадка на фильтре в м3 на 1 м3 фильтрата.

Исходя из уравнения (1—220), скорость жидкости, проходящей через единицу поверхности фильтрующей перегородки и единицу поверхности несжимаемого осадка на фильтре, можно представить следующими уравнениями:

Для фильтрующей перегородки

DV П&г\Рг ТГ, = -з т— м3 м2Сек

F0Dx 8(J.A ЛПг

Для слоя осадка

|

Dv_ F0Dx |

|

Пт. г*Р 8fj. ah |

|

М3/м2 сек |

|

|

В этих уравнениях: гх и г—радиус каналов (пор) фильтрующей перегородки и осадка в м; hx и h—толщина фильтрующей перегородки и слоя осадка в м\ (j.—вязкость жид кости и (фильтрата) в кг-сек/м2. Обозначив

8а,

Pi = — Т

ПіТСГ j

8а

Rntr4

Получим:

Для фильтрующей перегородки

Переписав уравнения (1—221) и (1—222) в виде

DV

Dx

-dx Wh=FoP

|

Откуда |

И сложив левые и правые части, получим dV

Dx <W>A + 14*)= Ъ (РГ + Р) =

FoPo

У (pib-i + РH)

Сопротивление фильтрующей перегородки исчезающе мало по сравнению с сопротивлением слоя осадка. Поэтому в целях упрощения дальнейших выводов этим сопротивлением следует пренебречь. В этом случае скорость фильтрации без большой погрешности может быть выражена уравнением

В этом уравнении р—удельное сопротивление осадка. Решая уравнение (1—224) относительно р, получим

Ро

Р =—Ж~

|

[р] |

VА

Кгс-сек м? м*

М2 ж2- сек

При [а= 1, h= 1 и С— 1 величина р численно равна падению давления Р, т. е.

Р = Р кгс/м2

Следовательно, удельное сопротивление р представляет собой потерю напора в кгс/м2 при прохождении жидкости вязкостью 1 кгс-сек/м2 через слой осадка толщиной 1 ж п р и скорости фильтрации 1 м3/м2-сек.

Величина удельного сопротивления р слоя осадка учитывает все обычно неизвестные структурные характеристики осадка: диаметр и действительную длину капилляров; величины, характеризующие их извилистость и форму поперечного сечения; количество капилляров, приходящихся на единицу площади поперечного сечения слоя осадка, и др. Поэтому расчет промышленного фильтра можно выполнить при предварительном проведении опытов по определению удельного сопротивления осадка. Наиболее удачным для определения удельного сопротивления осадка, по нашему мнению, является метод, разработанный В. В. Кафа - ровым и Т. А. Малиновской1. Этот метод мы и принимаем за основу для вывода расчетного уравнения фильтрации.

В общем виде потеря напора при прохождении жидкости через поры осадка на фильтре может быть выражена, так же как и при протекании жидкости по трубопроводам, уравнением

Wjrfh

Р = К ------------- кгс/м2 (1 —225)

*

Где Р—потеря давления при фильтрации в кгс/м2',

W0—истинная скорость жидкости в капиллярах осадка в м/сек; у—удельный вес жидкости (фильтрата) в кгс/м3; h—толщина слоя осадка на фильтре в м\ g—ускорение силы тяжести в м/сек2-, ^экв-—эквивалентный диаметр капилляров в м.

Выразим истинную скорость жидкости в капиллярах слоя осадка через скорость w, отнесенную к полному сечению фильтра, и пористость слоя в:

W0 = — м/сек (1—226)

Где w—скорость жидкости, отнесенная к полному сечению фильтра, в м3/м2-секш, є—пористость слоя.

ХВ. В! Кафаров, Т. А. Малиновская, О возможности моделирования процесса фильтрации на основе анализа структуры осадка, Химпром, № 8 (1956).

Обозначим: \'т—объем твердой фазы осадка в м3\ ^сл.—объем слоя в момент проникания его в жидкость в м3\ GT—вес сухой твердой фазы в слое осадка в кгс\ Тт—удельный вес твердой фазы слоя в кгс/м3-,

Тн—«насыпной вес» слоя, представляющий собой частное от деления веса высушенного осадка на объем, который занимал слой в момент измерения скорости проникания при данном перепаде давления, в кгс/м3.

Тогда пористость можно выразить следующим отношением:

Бт бт

£ ___ Усл. Ут __ ^JH__ Тт __ Тт Тн /1 _ 227)

Усл. Yt

Yh

Эквивалентный диаметр по предыдущему можно выразить как

= ЖГ=Гё) М (1-228)

Де 5—удельная поверхность частиц осадка, т. е. поверхность частиц, приходящаяся на единицу твердых частиц слоя, в м2/м3.

Очевидно, что пористость s и удельная поверхность 5 несжимаемого осадка не зависят от перепада давления Р0 в слое. Поэтому в случае несжимаемого осадка величины в и 5, найденные опытным путем для какого-либо одного перепада давления, могут быть приняты и для других перепадов давления.

При фильтрации через сжимаемые осадки с ростом перепада давления будет увеличиваться «насыпной вес» слоя и соответственно уменьшаться пористость е. Но так как большая пористость многих осадков связана с образованием агломератов частиц, то при сжатии осадка уменьшение пористости будет происходить как за счет более плотной укладки агломератов, так и за счет деформации и разрушения последних.

При деформации и разрушении агломератов удельная поверхность их, очевидно, будет расти, приближаясь в пределе к величине удельной поверхности, найденной исходя из размеров отдельных частиц. Поскольку сжатие осадка прямо пропорционально изменению его «насыпного веса» ун, можно в первом приближении предположить, что удельная поверхность изменяется также прямо пропорционально первой степени изменения ун. Если принять это допущение, то представляется возможным связать величину удельной поверхности 50, вычисленную из опыта при перепаде давления Р0, с величиной ее S в любом другом опыте при другом перепаде давления. Если обозначить насыпные веса в опытах при перепадах давления Р0 и Р соответственно через Тно и ун, то можно написать следующее равенство:

S = J*hі - (1—229)

Тн о

И тогда из уравнений (1—227) и (1—229) будем иметь:

5 = — £> (1—230)

Yh о

Коэффициент трения X, входящий в уравнение (1—225), является функцией критерия Рейнольдса

^ = F(Re)

ИЛИ

Re

Где

(1— 231)

Из многочисленных опытных данных известно, что для условий протекания жидкости через слой осадка при фильтрации имеет место зависимость

(1-232)

Подставляя в уравнение (1—225) это значение X, значение w0 из уравнения (1—226), значение d3KB. из уравнения (1—228), значение 5 из уравнения (1—230) и Re из уравнения (1—231) и решая полученное уравнение относительно скорости фильтрации, отнесенной к общему сечению фильтра, получаем:

DV єЗ / ут \2 Р

— ZSD —

R^Di 5(1 — Ј)45Q \їно/ V-H

Сравнивая полученное уравнение с уравнением (1—224), видим, что удельное сопротивление слоя осадка может быть выражено равенством

5(1 _Ј)4S2 2

; (1—233)

EV 'но

Если 1 м3 фильтрата, получающийся в результате фильтрования, оставляет на фильтре х м3 осадка, то можно написать равенство

Vx=HF0

Откуда высота слоя осадка на фильтре

, Vx *

H = -F-

ГО

Подставляя это значение h в уравнение скорости фильтрации, имеем

DV = P0F0 Fndz NpxV

Или

VdV=—^----------------------------------------- (1—234)

Интегрируя последнее уравнение в пределах от 0 до V и от 0 до т, получаем уравнение фильтрации:

У2 = —мз (1—234а)

[Ipx V '

Или

9 р -

0" М3/м* (1—2346)

{Ipx

Где q производительность фильтра, отнесенная к одному квадратно

Ному метру площади его сечения за время т сек.

Производительность фильтра непрерывного действия! может быть выражена равенством

3600 qF. b

V4 =--------- м3/час (1 —234в)

Где ^ф—поверхность фильтра, фактически участвующая в собственно процессе фильтрации, в м2. В барабанных фильтрах непрерывного действия эта поверхность составляет 30—35% от общей поверхности фильтра.

Производительность фильтра периодического действия определяется с учетом длительности всего цикла фильтрации. Обозначим:

Тпр.—Длительность промывки осадка в сек.;

—длительность разгрузки и подготовки фильтра к фильтрации в сек.; Ет=т+тпр.+тр—полная длительность одного цикла фильтрации веек. Тогда часовая производительность фильтра периодического действия определится как

V4 = ^. м3/час (1-235)

Или

V4 = м3/час (1-236)

Длительность промывки осадка на фильтре. Промывка осадка на фильтре проводится при постоянной высоте слоя осадка и, следовательно, при постоянной скорости фильтрации = const.

'о" тпр.

Поэтому из уравнения (1—234а) получается

Г/2 Poffcnp- , о

Упр. = ------------- М6

Р М-пр. Р*

Откуда длительность промывки определяется как

,2

^^ сек. (1-237)

Wnp - — р F2 ми о

Где 1/пр.—количество промывных ВОД В MS.

Обозначая отношение количества промывных вод к количеству основного фильтрата

П/—

Можно выразить длительность промывки равенством

= J^.pxiCq)* сек ■ (1 —238)

"о

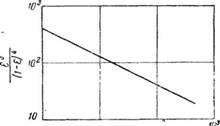

При расчете промышленных фильтров необходимо предварительно опытным путем определить числовое значение удельного сопротивления осадка, для чего на лабораторном фильтре с фильтрующей перегородкой, обладающей минимальным сопротивлением, определяют ун, є и S при двух различных давлениях. Затем по двум найденным значениям вычисляют комплекс и полученные величины наносят на логарифмический

И Р. Если промышленный фильтр пред-

(1—Є)4

Лагается эксплуатировать на каком-либо другом давлении, отличном от давлений, при которых проводились опыты, то по графику находят

РЗ

|

Ю ю* Р, Чи Pin. Cm. |

|

Рис. 127. Зависимость комплекса Є3 —--- от перепада давления. |

Соответствующее значение комплекса

(1-е)4'

Как следует из графика рис, 127, в логарифмической анаморфозе получается линейная зависимость общего вида

- ЛРп

(1-0*

Где постоянная п (тангенс угла наклона прямой) характеризует сжимаемость данного осадка, а постоянная А характеризует структуру несжатого осадка.

Поскольку каждый осадок имеет свою вполне определенную структуру, ему присуще свое значение постоянной А, что и отражается графиком, где для каждого осадка будет своя отдельная прямая; наклон ее определяется изменением пористости данного осадка в зависимости от изменения давления, т. е. его сжимаемостью.

42. Фильтры периодического действия

Классификация фильтров. Аппараты, в которых осуществляют процесс фильтрации, называются фильтрами.

В зависимости от способа действия различают фильтры периодического и непрерывного действия.

В зависимости от вида давления, которым создается движущи^ напор, необходимый для проталкивания жидкости через поры фильтрующей перегородки, различают:

1) фильтры, работающие под действием гидростатического давления столба фильтруемой жидкости;

2) в а к у у м-ф и л ь т р ы, работающие при разрежении, создаваемом вакуум-насосами;

3) фильтрпрессы, работающие под давлением, создаваемым при помощи насосов или компрессоров.

В зависимости от типа фильтрующей перегородки все фильтры можно разделить на несколько групп:

1) фильтры с несвязанной или зернистой перегородкой;

2) фильтры с тканевой перегородкой;

3) фильтры с неподвижной жесткой перегородкой.

Выбор той или иной фильтрующей перегородки обусловливается рядом факторов; наиболее существенны химические свойства фильтруемой жидкости, рабочее давление, при котором ведется фильтрация, степень раздробленности твердых частиц фильтруемой смеси и, наконец, требуемая производительность.

|

График в координатах |

Фильтры с несвязанной или ' зернистой перегородкой. Простейшим фильтром может служить. сосуд, снабженный решетчатым дном, в котором фильтрующей средой является слой осадка, оседающего на дно, а давление создается за счет гидростатического давления столба фильтруемой жидкости.

Такой фильтр является как бы дальнейшим развитием отстойника; в нем можно более полно, чем в отстойнике, удалить жидкость из отстоявшегося осадка. Однако всю жидкость удалить не удается, так как твердые частицы всегда удерживают в порах и на поверхности (под действием сил поверхностного сцепления) некоторое количество жидкости; кроме того, жидкость под влиянием капиллярных сил остается в свободном объеме между твердыми частицами.

О величине капиллярных сил в зернистых фильтрующих перегородках можно судить по данным табл. 8.

Если, например, на решетчатом дне фильтра будет находиться слой песка средней крупности, то при высоте слоя 60 см можно достичь стекания капиллярной жидкости только из верхних 20 см высоты слоя.

Величина поверхностного сцепления зависит от вязкости и будет тем меньше, чем меньшей вязкостью обладает жидкость. Поэтому полезно для лучшего стекания жидкости проводить фильтрацию при повышенной температуре.

Если нежелательно оставлять в осадке маточный фильтрат, удерживаемый между

Частицами, то фильтрат может быть удален путем промывки осадка другой жидкостью. Промывная жидкость пропускается в том же направлении, в котором происходит сток фильтрата. При этом необходимо, чтобы в промываемом слое осадка не было трещин и разрывов, иначе промывная жидкость пройдет через них, не промыв равномерно осадка.

В качестве зернистой фильтрующей перегородки обычно применяют тонкий кварцевый песок, дробленый мрамор или чистый известняк, уголь, кокс, шлак, руду, асбест и т. д.

Размеры зерен фильтрующей перегородки зависят от величины отфильтровываемых твердых частиц; чем тоньше раздроблены последние, тем мельче должны быть и зерна фильтрующих перегородок.

Выбор зернистого материала зависит от вида суспензии, подлежащей фильтрации. Для большинства кислот и растворов солей применяют тонкий кварцевый песок, так как он практически нерастворим и не реагирует с солями и кислотами. Для щелочных жидкостей применяют чаще всего дробленый мрамор или чистый известняк. Жидкости, содержащие смолы, хорошо отфильтровываются через крупно измельченный древесный уголь. В последнем случае очистка жидкости от смол обусловливается также явлениями адсорбции.

Как правило, фильтр загружают зернистым фильтрующим материалом так, чтобы внизу располагались наиболее грубые зерна, а выше—все более мелкие.

В процессе работы зернистые фильтры загрязняются и их пропускная способность уменьшается. Зернистый слой очищают,

Пропуская через него воду в направлении, обратном току фильтрата, т. е. снизу вверх.

Осадок на фильтрах иногда, помимо промывки водой, продувают воздухом или перемешивают при помощи механических мешалок.

|

Таблица 8 Высота капиллярного подъема воды |

|

Зернистая фильтрующая перегородка |

Высота подъема Воды при 15° |

|

Глина.............................. |

До 2 М |

|

Песок с зернами средней |

40 см |

|

Крупности................... |

|

|

Песок с зернами более |

0 |

|

2 мм. . .......................... |

|

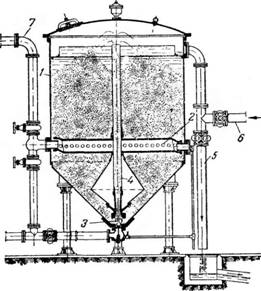

Рис. 128. Песочный фильтр закрытого типа: J—резервуар; 2—коллектор с трубками; 3— приспособление для промывки песка; 4—труба для промывной воды; 5—трубопровод для промывной воды; 6—трубопровод для подачи фильтруемой воды; 7—трубопровод для отвода очищенной воды. |

Наиболее распространенными аппаратами с зернистой фильтрующей перегородкой являются так называемые Песочные фильтры, служащие преимущественно для очистки воды. Они представляют собой резервуары с несколькими слоями гравия

и кварцевого песка. Такие фильтры бывают: открытые, работающие только под действием гидростатического давления столба фильтруемой жидкости высотой 1 —1,5 м, и закрытые, работающие под некоторым напором (1,5—2 кгс/см2), создаваемым обычно насосами.

Песочный фильтр закрытого типа (рис. 128) представляет собой вертикальный резервуар 1, заполненный песком. В резервуаре установлен коллектор 2, от которого в две стороны ответвляются бронзовые трубки с отверстиями.

Специальное приспособление 3 (типа струйного насоса) в нижней части конического днища резервуара служит для промывки песка. Песок из нижней части аппарата увлекается струей воды по трубе 4 кверху и при этом промывается. Промывная вода удаляется по трубопроводу 5. Вода, поступающая на фильтрацию, подается под некоторым давлением по трубопроводу 6, проходит через слой песка и собирается через трубки в коллектор 2, из которого удаляется по трубопроводу 7.

Песочные фильтры иногда снабжают механическими мешалками, при помощи которых песок взмучивается, что способствует лучшей его очистке. Мешалка во время фильтрации не работает, а пускается в ход только при очистке песка обратным током чистой воды.

Скорость фильтрации воды (протекания ее через слой песка) можно вычислить по формуле

H

To = 3600 Cd2 —(0T 7 -F 0#03г) м/час (1—239)

Где с—коэффициент, равный —40, D—диаметр песчинок в м; H—потеря напора в м вод. ст., I—толщина слоя в м\ <

T—температура воды в °С. ,

Зная скорость протекания, можно подсчитать приблизительный расход жидкости, т. е. производительность фильтра, исходя из пористости песчаного слоя.

Фильтры с тканевой перегородкой. Зернистые фильтры применяют главным образом при очистке жидкостей, у которых относительное содержание твердой фазы ничтожно мало по сравнению с жидкой и осадок не представляет ценности. Если же количество твердой фазы в суспензии велико или необходимо использовать твердую фазу, отделяемую на фильтре, или, наконец, необходимо более полно использовать жидкую фазу, фильтруют на тканевых перегородках.

Такие перегородки изготовляются из волокнистых материалов животного, растительного и минерального происхождения или из металлических сеток. Основным фактором, обусловливающим выбор материала ткани, является его химическая стойкость в фильтруемой жидкости.

Ткани из волокон животного происхождения—шерстяные (главным образом грубошерстные сукна)—сравнительно хорошо противостоят действию кислых жидкостей при температуре их не выше 40—50°.

Хлопчатобумажные ткани (бязь, бельтинг и др.) применяют при фильтрации жидкостей слабокислых, слабощелочных и нейтральных.

Ткани из волокон минерального происхождения, главным образом из асбестового волокна, хорошо противостоят действию сильнокислых холодных и нагретых жидкостей, вследствие чего ими пользуются при фильтрации крепких минеральных кислот.

Металлические ткани (сетки) из стали или никеля чаще всего применяют для фильтрации сильнощелочных жидкостей.

Для фильтрации применяют также металлические сетки, изготовленные из нержавеющих и кислотоупорных сталей, алюминия и его сплавов, никеля, латуни, бронзы и т. п.

За последние годы находят применение тканевые фильтрующие перегородки из различных синтетических материалов—хлорвиниловые и другие, стойкие против кислот.

Тканевые фильтрующие перегородки (кроме металлических) в большинстве случаев обладают незначительной механической прочностью,

поэтому их обычно укладывают на деревянные или металлические решетки.

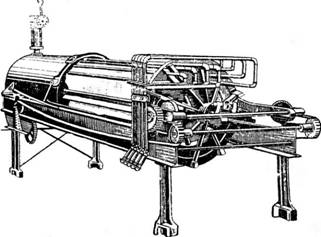

Наиболее распространенными фильтрами периодического действия с тканевой перегородкой являются: нутч-фильтры, листовые или мешочные фильтры и фильтрпрессы.

Нутч-фильтры. Простейшими фильтрами с тканевой перегородкой являются нутч-фильтры (или просто нутчи), работающие под. вакуумом.

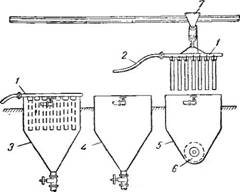

Нутч-фильтр (рис. 129) представляет собой резервуар 1 с двойным дном, причем верхнее ложное дно или решетка 2 служит для удерживания слоя фильтрующего материала и допускает свободное протекание жидкости в нижнюю часть фильтра. Осадок остается на фильтрующей перегородке, а жидкость (фильтрат) из нижней части аппарата под действием разрежения, создаваемого вакуум-насосом, выходит через патрубок 3 и направляется в приемный резервуар. Из резервуара

Жидкость перекачивается насосом или передается сжатым воздухом на дальнейшую обработку, а также на повторную фильтрацию, если фильтрат получается мутным. Схема фильтрации на нутч-фильтре показана на рис. 130.

|

Фильтрат |

|

Осадон |

|

Рис. 130. Схема-фильтрации на нутч-фильтре: /—чан с фильтруемой жидкостью; 2—нутч-фильтр; 3—монтежю. |

Производительность нутча зависит от поверхности фильтрующей перегородки, толщины слоя осадка и степени вакуума. В имеющихся

Мутный фильтрат

Установках размеры фильтрующей поверхности нутча составляют 1—6 м2, толщина слоя осадка—в пределах 50—400 лш. Практически достигается вакуум 500—700 мм рт. ст.

Преимуществом нутч-

Статыйвоздух Фильтров является то, что из. с • осадка можно отсосать боль

Шую часть жидкости; вследствие этого при последующих промывках осадка жидкость сильно не разбавляется промывными водами. Кроме того, нутчи очень просты по конструкции и в эксплуатации легко доступны для наблюдения и контроля.

Недостатками нутч-филь- тров являются громоздкость конструкции, ручная выгрузка и сравнительно ограниченные размеры фильтрующей поверхности. Наибольшая разность давлений при фильтрации на нутче ограничена 1 am, вследствие чего скорость фильтрации в большинстве случаев незначительна.

![]()

|

£ |

|

|

|

Рис. 129. Нутч-фильтр: -резервуар; 2 |

|

Решетка; 3—патрубок для стока фильтрата. |

Для ускорения и упрощения разгрузки осадка изготовляют опрокидывающиеся нутчи. Корпус такого нутча установлен на гори - аонтальных подшипниках и поворачивается вокруг горизонтальной оси. Опрокидывание нутча производят после промывки и отсасывания осадка.

Фильтрацию жидкостей, выделяющих вредные или легко воспламеняющиеся пары, проводят под давлением сжатого воздуха или инертных газов в нутчах закрытого типа.

|

/—фильтрующий элемент; 2—шланг для соединения с ли - фильтра, |

|

|

|

Рис. 131. Листовой фильтр: Рис. 132. Элемент листового |

Основным недостатком такого нутча является трудность выгрузки осадка. Для облегчения выгрузки нижнее днище нутча делают откидным на шарнире; днище снабжается противовесом и закрепляется на откидных болтах. Ложное дно укреплено на нижнем днище и откидывается вместе с ним. Нижнюю часть нутча соединяют со сборником фильтрата гибкими трубами. В тех случаях, когда осадок должен подвергаться дальнейшей обработке в жидкой среде, нутчи для облегчения выгрузки снабжают мешалками. Во время фильтрации мешалку приподнимают над уровнем фильтруемой массы, а по окончании процесса опускают после

Нией ваку> ма или сжатого ввздуха; 3—резервуар для /—трубчатая рама; 2—отводная тр>бка для

Фильтрации; 4—резервуар для промывки осадка: 5—ре - фильтра; 3—коллектор; 4—фильтрующая зервуар для снятия осадка; б— разгрузочный шнек; ткань 7—тельфер.

Добавления в промытый осадок некоторого количества жидкости. Мешал - * ку опускают не сразу, а постепенно, срезая при вращении сравнительно тонкие слои осадка и взмучивая его в жидкости. Взмученный осадок перекачивается при помощи насоса или спускается по трубопроводу - самотеком. Устройство нутча с поднимающейся мешалкой позволяет избежать ручной разгрузки осадка.

Листовые фильтры. Для фильтрации жидкостей, содержащих незначительное количество твердой фазы (до 3%), применяют листовые (или мешочные) фильтры.

Фильтрующими элементами такого аппарата являются тканевые мешки, которые целиком погружаются в жидкость; фильтрат отсасывается изнутри с тем, чтобы осадок отлагался на наружной поверхности мешка.

Для того чтобы при отсасывании фильтрата стенки мешка не сближались, мешок надевают на раму с сетчатой или волнистой поверхностью. При таком устройстве внутри фильтра образуется постоянный свободный объем, необходимый для передвижения жидкости к сборным выпускным отверстиям.

Листовые фильтры обладают весьма развитой рабочей поверхностью; фильтрация на них проходит обычно под вакуумом (иногда под небольшим избыточным давлением, не превышающим 1 ати).

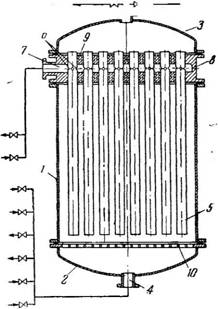

Листовой фильтр (рис. 131) составляется из большого числа фильтрующих элементов (до 30 и более), укрепленных на одной раме в один

Блок, который поднимается и перемещается при помощишстгм^^Ш^ или тельфера. ^МШШ*

Отдельный элемент фильтра (рис. 132) представлю тую тканью трубчатую раму 1 с отверстиями в боковой поверхности, жидкость проходит внутрь рамы и отводится по трубке 2 к коллектору 3, присоединенному к вакуум-насосу.

Фильтр работает следующим образом. Фильтрующие элементы погружают в резервуар и создают в них определенный вакуум. При этом жидкость проходит внутрь элементов, а осадок остается на их поверхности. Когда толщина слоя осадка достигает необходимой величины (обычно 5—35 мм), то, продолжая поддерживать вакуум для удержания осадка на фильтре, переносят фильтрующие элементы в другой резервуар для промывки осадка водой или каким-либо раствором. После окончания промывки осадок подсушивают просасыванием воздуха и затем в третьем резервуаре удаляют обратным током воды, воздуха или пара. Чтобы предупредить отстаивание жидкости, резервуар иногда снабжают приспособлениями для перемешивания.

|

|

|

Рис. 133. Элемент листового фильтра, работающего под давлением: 1—полая рама: 2—проволочная сетка; 3—фильтрующая ткань; 4— Ко л пач о к; 5— Слой осадка. |

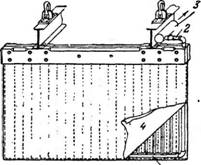

Листов ые фильтры, работающие под давлением. Для фильтрации больших количеств жидкости под некоторым избыточным давлением применяют листовые фильтры, состоящие из набора плоских прямоугольных фильтрующих элементов. Элемент (рис. 133) представляет, собой полую раму 1, в которой находится проволочная сетка 2.. Рама и сетка обтянуты фильтрующей тканью 3, закрепляемой при помощи колпачка 4. Рамы укреплены на крышке фильтра и вместе с ней могут выдвигаться из резервуара на специальной тележке. На каждом фильтрующем элементе имеется выведенная наружу и снабженная краном трубка для отвода фильтрата.

Работа фильтра заключается в следующем. В закрытый цилиндрический резервуар 1 (рис. 134) нагнетают насосом или сжатым воздухом

|

Рис. 134. Листовой фильтр, работающий под давлением: /-—резервуар; 2 - патрубок для ввода суспензии; 3— патрубок для удаления воздуха; 4—фильтрующие элементы; 5—трубы для отвода фильтрата. |

Суспензию через патрубок 2\ вытесняемый при этом воздух выходит через патрубок 3 и воздушный клапан. После заполнения резервуара воздушный клапан автоматически закрывается и в резервуаре образуется давление, под действием которого жидкость проталкивается через фильтрующие элементы 4. Фильтрат вытекает через отводные трубы 5.

После образования слоя осадка достаточной толщины суспензию вытесняют сжатым воздухом из резервуара. Затем, поддерживая давление, чтобы удержать осадок на фильтре, заполняют резервуар промывной жидкостью и промывают осадок. Промывную жидкость удаляют сжатым

Воздухом, затем продувают и просушивают слой осадка.

В дальнейшем выкатывают крышку вместе с фильтрующими элементами из резервуара и выгружают осадок обратным током воды, воздуха или пара.

Общий вид листового фильтра в момент его разгрузки показан на рис. 135. Фильтры такого типа имеют фильтрующую поверхность площадью от 40 до 112 м2. Фильтрация протекает в них со значительной скоростью, при небольшом расходе жидкости на промывку. На рис. 136 изображен листовой фильтр несколько иной конструкции, также работающий под давлением. Литой корпус фильтра состоит из двух полуцилиндров. Верхняя половина 1 корпуса жестко укреплена

|

|

Рис. 136. Листовой фильтр с круглыми фильтрующими элементами, работающий под давлением:

/—верхняя половина корпуса: 2—нижняя половина корпуса; 3—откидные болты; 4—фильтрующие элементы; 5— отводные трубки для-фильтрата; 6—коллектор для фильтрата.

На двух стойках, а нижняя 2 шарнирно подвешена на верхней половине и уравновешена грузом так, что легко поворачивается вокруг шарнира. Во время работы фильтра обе половины корпуса плотно соединяются друг с другом на откидных болтах 3.

|

Рис. 135. Листовой фильтр, работающий под давлением (общий вид в момент разгрузки). |

Фильтрацию производят через фильтрующие элементы 4—круглые мешки из ткани, натянутые на жесткие, круглые ситчатые каркасы с

Отводными трубками 5. Элементы подвешены к верхней половине корпуса фильтра. Фильтрат выводится по отводным трубкам 5 в общий коллектор 6.

Циклы работы фильтра—фильтрация, промывка осадка и разгрузка—осуществляются так же, как и в листовом фильтре, описанном выше, причем разгрузка производится с помощью сжатого воздуха, пара или воды при открытой нижней половине корпуса фильтра.

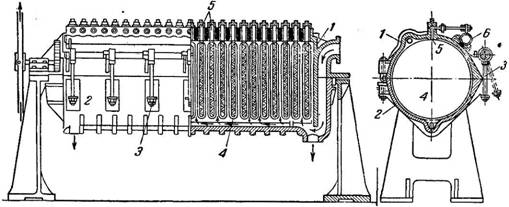

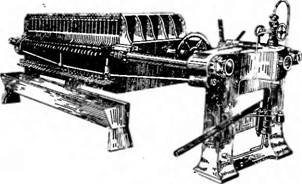

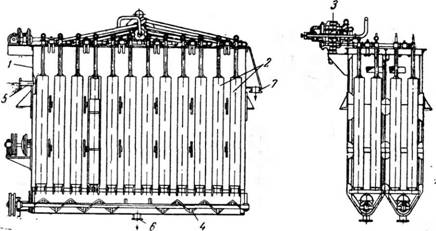

Фильтрпрессы рамные и к'а мерные. В химической промышленности широко распространены фильтрпрессы, процесс работы которых ускоряется проталкиванием жидкости под давлением 3—4 am.

Фильтрпресс состоит из некоторого числа разделенных жесткими перегородками (плитами) камер, между которыми помещена фильтрующая ткань. Плиты имеют каналы для распределения фильтруемой суспензии, стока фильтрата, притока и стока промывной жидкости и т. д.

|

|

Фильтрат

/ В Рис. 137. Схема работы рамного фильтрпресса:

|

Промыдная Tfoda |

|

Фильтруемая Жвйкость |

|

|

/—стадия фильтрации; И—стадия промывки, /—рабочие плиты (таблицы); 2—задняя плита; 3—рама; 4—фильтрующая ткань (салфетки).

|

|

Фильтруемая суспензия подводится в камеры под некоторым давлением; жидкость протекает через ткань и стекает в корыто, а осадок плотно пристает к полотну, образуя спрессованную тестообразную ле - 'пешку.

Если фильтрация должна проводиться с нагревом или охлаждением, фильтрпресс изготавливается со специальными каналами для подвода пара, воды или холодильного рассола.

Различают фильтрпрессы рамные и камерные.

Рамный фильтрпресс (рис. 137) состоит из чередующихся прямоугольных рам и плит («таблиц»), между которыми зажата фильтрующая ткань. Каждые две соседние плиты с заключенной между ними рамой образуют самостоятельно работающую фильтровальную камеру. Плиты рамного фильтрпресса снабжены дренажными приспособлениями (канавками) для отвода фильтрата в сборные каналы и обслуживают одновременно две примыкающие камеры. Стенки плит и рам имеют толщину достаточную, чтобы выдерживать давление в несколько атмосфер. Совпадающие по оси отверстия в верхней части плит и рам образуют один общий канал для подачи фильтруемой жидкости в камеры. Стекает фильтрат через краники в нижней части плит.

Процесс фильтрации в рамном фияьтрпрессе протекает следующим образом (см. рис. 137,/). Фильтруемая жидкость нагнетается в центральный канал и из него через отверстия в верхних стенках рам поступает во

15 А. Г. Касаткин.

Внутреннее пространство камер; жидкость проходит через фильтрующие ткани («салфетки»), стекает по канавкам в плитах в нижний сборный канал и через краник удаляется наружу, осадок же остается на фильтрующей перегородке внутри камер. После того как камеры будут заполнены осадком, что можно заметить по прекращению стекания фильтрата из краников, начинают, если это требуется, промывку осадка.

|

Рис. 138. Рамный фильтрпресс. |

Для промывки осадка фильтрпресс снабжается одним или двумя самостоятельными каналами, которые также проходят в верхней части плит и рам и сообщаются с пространством камер. Промывная вода поступает с обратной стороны фильтрующей перегородки (рис. 137, II). проходит через весь слой осадка в камере и собирается в канале соседней плиты. Для осуществления такого способа промывки необходимо, чтобы краники были открыты не у всех плит, а только по одному у каждой пары плит. Таким образом, при фильтрации следует открывать все краники без исключения, в то время как при промывке краники всех

Четных плит, считая от места поступления суспензии, должны быть открыты, а всех нечетных—закрыты. После окончания промывки для осушки осадка через фильтрпресс продувают сжатый вбз - дух, после чего выгружают осадок.

Рамы и плиты рам-

Ных фильтрпрессов выполняют чугунными (для щелочных и нейтральных жидкостей) или деревянными (для кислых жидкостей). Толщина рам ко-

Леблется в пределах 20—50 мм. Число рам составляет от 10 до 60, соответственно производительности и количеству осадка.

Рамы и плиты устанавливаются на горизонтальных направляющих (укрепленных в чугунной массивной станине) и могут свободно по ним перемещаться. Плиты и рамы прижаты друг к другу при помощи ручного винтового или гидравлического затвора. Первый способ применим при небольшом числе рам, так как при большом их числе винтовой затвор не обеспечивает необходимой плотности между рамами.

Для создания гидравлического затвора используют гидравлические насосы высокого давления, снабженные аккумуляторами давления, или ручные насосы, применяемые обычно для гидравлического испытания сосудов.

На рис. 138 показан фильтрпресс с гидравлическим затвором; ручной гидравлический насос помещен непосредственно на станине пресса.

Преимуществом фильтрпрессов рамного типа является простота крепления фильтрующей ткани на рамах. Это выполняют следующим образом. Отрезают полосу ткани длиной несколько больше двойной высоты рамы, вырезают по шаблону в соответствующих местах отверстия и натягивают на плиту эту полосу концами книзу

Из рамных фильтрпрессов легко выгружается осадок. Пресс раздвигают и, отодвигая плиты и рамы, ссыпают осадок в корыто или сборник, находящиеся под прессом.

При продувке осадка расходуется примерно 2,5 мг1час сжатого воздуха на одну раму.

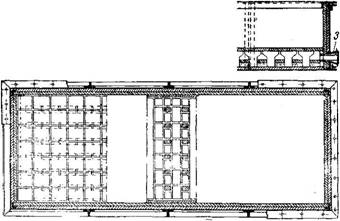

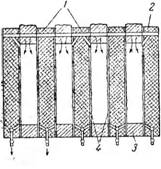

Камерный фильтрпресс состоит из одних фильтровальных плит с выступами по краям. Прижатые друг к другу плиты (рис. 139) создают попарно отдельные камеры. Центральные отверстия в плитах образуют соединительный канал для всех камер пресса; через канал в камеры нагнетается суспензия.

Плотная ткань, сшитая обычно в виде мешка, натягивается на плиту, а края вырезов против центрального канала плотно прижимаются к плите пробками с фланцами.

Фильтрат проходит через ткань и стекает по стенкам плит в каналы, имеющиеся в нижней части плит.

Промывку осадка в камерных фильтрпрессах производят так же, как и в рамных.

Камерные прессы менее распространены, чем рамные, так как заправка фильтрующих тканей (салфеток) в них более сложна, а объем ПОЛучаеМОГО осадка меньше, /—плита; 2—филь - Камерные фильтрпрессы Применяют ДЛЯ фильтрации Т^кЗГЯТ3-ка(нал таких суспензий, которые забивают узкие каналы И ДЛЯ стока фильтрата, поэтому не фильтруются через рамные фильтрпрессы. В отличие от рамных, камерные фильтрпрессы изготовляют только чугунными.

Для правильной работы фильтрпресса весьма важно, чтобы по мере нарастания слоя осадка в камерах подача суспензии велась с возрастающим давлением. Поэтому более целесообразно нагнетать жидкость не насосами, а сжатым воздухом при помощи монтежю. Хотя такая подача жидкости требует больших расходов, но зато легко регулируется давление и исключается возможность возникновения гидравлических ударов и пульсации жидкости; кроме того, при подаче сжатым воздухом не требуется постоянного надзора за фильтрпрессами. Фильтрпрессы обеспечивают хорошее качество фильтрации большинства суспензий при довольно высокой производительности.

К числу достоинств фильтрпрессов следует отнести большую фильтрующую поверхность и возможность применения давлений до 12 ати (что позволяет проводить фильтрацию самых разнообразных и трудно фильтруемых материалов), простоту контроля фильтрации и промывки, возможность защиты от коррозии и малую стоимость. Основными недостатками фильтрпрессов являются: высокая трудоемкость фильтрации, тяжелые условия труда и быстрый износ фильтрующей ткани из-за работы ткани под большим давлением и частой разборки фильтра.

|

Рис. 139. Камеры камерного фильтрпресса^ |

|

I -" |

|

Рис. "140. Схема фильтрации на фильтр прессе: / - фильтрпресс; 2—чаи с фильтруемой суспен зией; 3—сборник фильтрата. |

Фильтрпрессы широко применяют для фильтрации различных (в том числе химически активных и трудно фильтруемых) материалов в производствах относительно небольшого масштаба, где установка сложных непрерывно действующих фильтров нецелесообразна. 15*

Схема фильтрации на фильтрпрессах, с промывкой и продувкой осадка сжатым воздухом, показана на рис. 140. В связи с возможностью прорыва ткани и проскакивания при этом осадка в фильтрат сборник фильтрата соединен с насосом, которым жидкость может быть подана обратно в чан для суспензии, а затем повторно на фильтр.

Фильтры-сгустители. Фильтры с тканевой перегородкой применяют также для частичного удаления жидкой фазы, т. е. для сгущения суспензий.

Наиболее распространены патронные фильтры-сгустители (рис. 141). Суспензия подается в резервуар 7, в который погружены

|

Рис. 141. Патронный фильтр-сгуститель: /—корпус; 2—фильтровальные патроны; 3—распределительная головка; 4—шнековая мешалка; 5—патрубок для ввода суспензии; 5—патрубок для удаления сгущенной суспензии; 7—переливной патрубок. |

Металлические патроньг 2 с перфорированной боковой поверхностью, по - * крытой фильтрующей тканью. При создании разрежения внутри патронов суспензия фильтруется через них. Патроны соединены трубопроводами' с распределительной головкой 3, которая служит для переключения с вакуума на давление и для огдувки слоя осадка с поверхности ткани. Осадок удаляется шнековой мешалкой 4 через патрубок 6.

Изготовляются также патронные фильтры-сгустители с коническим днищем и гребками, как у отстойника на рис. 123. Поверхность фильтрации таких аппаратов равна 35—214 м2.

Помимо сгустителей с вертикальными патронами, применяют также фильтры-сгустители, работающие аналогично дисковым вакуум-фильтрам (стр. 285) и рамным фильтрнрессам.

Фильтры с неподвижной жесткой перегородкой Для фильтрации широко применяют перегородки из различных керамических материалов, обладающих высокой механической прочностью.

Чаще всего фильтры с пористыми фильтрующими плитками изготовляют в виде вакуумнутч-фильтров и реже в виде нутч-фильтров, работающих под давлением.

На рис. 142 показан вакуумнутч-фильтр, футерованный кислотоупорными плитками и снабженный фильтрующей перегородкой из пористых керамических плит.

Плитки ставят на специальной химически стойкой замазке. Поверхность фильтрации таких фильтров достигает 12—14 м2.

Для тонкой фильтрации служат фильтры фарфоровые или из специальных сортов керамики, например поролитовые. Последние

|

Рис. 142. Вакуумнутч-фильтр: /—корпус, футерованный кислотоупорной плиткой; 2—керамические плитьц 3—патрубок для стока фильтрата. |

Отличаются высокой устойчивостью к щелочам и кислотам, а также термической стойкостью до 700°.

Применяются также патронные фильтры с фильтрующими элементами в виде вертикальных пористых цилиндров-патронов, изготовленных из кварца, стекла, кизельгура, ^

Угля, керамики или других хими - "ffp^T//

Чески стойких материалов. ^

Фильтровальный патрон (рис. 143) состоит из пористого цилиндра 1 с глухим днищем, надеваемого на ребристую стальную трубу 2, с отверстиями 3 для отвода фильтрата (рис. 143).

|

|

Рис. 143. Фильтровальный патрон: Рис. 144. Патронный фильтр.

|

|

/—пористый цилиндр; 2—ребристая сталь - 1—корпус; 2—днище; 3—крышка; 4, 11—патрубки: пая трубка; 3—отверстия для отвода филь - 5—фильтровальные патроны; б—отверстия в патроне; трата; 4—канал для фильтрата. 7, 5—каналы; 8—чугунная плита; 10—распределитель

Ная решетка.

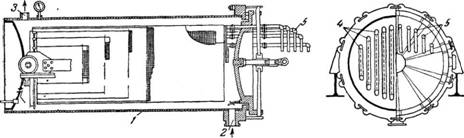

Фильтры этого типа работают следующим образом (рис. 144). Предварительно перемешанную суспензию подают насосом в корпус 1 фильтра

Через патрубок 4 под давлением до 8 am. Фильтрат проходит через пористые стенки патронов 5 и удаляется через отверстия 6 и горизонтальные каналы 7 в чугунной плите 8, на которой подвешены патроны.

Суспензия подается для заполнения всего корпуса фильтра; избыток ее проходит в вертикальные каналы 9 чугунной плиты и через патрубок 11 сливается в сборник суспензии. Циркуляцию суспензии регулируют вентилем. По достижении определенной толщины слоя осадка на наружных стенках патронов подачу суспензии прекращают и оставшуюся в корпусе фильтра жидкость выдавливают сжатым воздухом обрат-» но в хранилище суспензии через патрубок 4.

Осадок промывают водой, которая подается через патрубок 4 и удаляется так же, как и фильтрат. После промывки осадок подсушивают воздухом или газом, которые подаются через распределительную решетку 10 и уходят в каналы 7.

Подсушенный осадок удаляют сжатым воздухом. Для этого при помощи ручного механизма откидывают днище 2, а сжатый воздух подают периодически черег каналы 7. Этим осадок сбрасывается со стенок патронов и падает вниз на соответствующее транспортное приспособление.

В некоторых случаях осадок удаляют в виде суспензии; при этом днище не открывают, а до подачи сжатого воздуха корпус фильтра заполняют жидкостью.

Периодически производят очистку пор фильтрующих элементов, . промывая их соответствующим растворителем или продувая сжатым воздухом.

Для повышения экономичности работы патронного фильтра желательно поддерживать постоянство состава суспензии, поступающей на фильтрацию, путем перемешивания ее в сборнике до подачи на фильтр.

Патронные фильтры такой конструкции с общей фильтрующей поверхностью 0,01—52 м2 имеют 1—64 патрона; толщина слоя осадка на патронах достигает 60 мм.

Достоинствами патронных фильтров являются: компактность, возможность автоматизации процесса, удобство промывки фильтрующей перегородки, а также хорошее осветление.