АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Фильтрация газов

Очистку газов от пыли производят также путем их фильтрации. Этот метод заключается в пропускании газа, содержащего взвешенные частицы, через пористые перегородки, обладающие свойством пропускать частицы газа и задерживать на своей поверхности твердые частицы, взвешенные в нем.

Выбор пористой перегородки обусловливается рядом факторов, из которых основными являются: химические свойства фильтруемого газа и его температура и размеры взвешенных частиц, которые должны быть задержаны фильтром.

Производительность фильтра (и его размеры) зависит от скорости фильтрации, которая определяется количеством газа, проходящего в единицу времени через единицу поверхности фильтрующей перегородки. Скорость фильтрации газов в значительной мере зависит от давления газа и сопротивления фильтрующей перегородки.

|

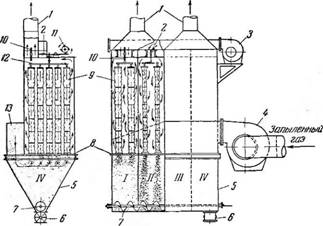

Очищенный газ Рис. 109. Рукавный фильтр с механическим вытряхиванием и обратной продувкой ткани: I—IV—секции фильтра, /—выхлопные трубы; 2, 10— дроссельные клапаны; 3, 4—вентиляторы; 5—камеры; 6—шлюзовый затвор; 7—шнек; 8—распределительная решетка; 9— рукав; //—встряхивающий механизм; 12—рама; 13—входной газоход. |

Конструкция газовых фильтров. Фильтрующие перегородки, применяемые в газовых фильтрах, отличаются между собой величиной сопротивления, оказываемого проходу через них газа. Наиболее часто применяют фильтрующие перегородки, поры которых имеют сравнительно большую длину и создают довольно значительное гидравлическое сопротивление (толстые ткани, песчаный слой и т. д.).

По виду фильтрующей перегородки различают следующие газовые фильтры: 1) тканевые, 2) с насыпной или набивной фильтрующей перегородкой и 3) керамические.

Наиболее широко применяют тканевые фильтры, которые выполняются в виде рукавных фильтров, называемых также мешочными. В таких фильтрах нижние открытые концы мешков закреплены в трубной решетке, а верхние—на раме, которая может встряхиваться. Газ входит под трубную решетку и фильтруется, проходя через ткань мешков наружу.

Современные рукавные фильтры выполняют многосекционными, с автоматическим механическим встряхиванием и продувкой ткани. Фильтры работают с нагнетанием или всасыванием газа. В фильтре (рис. 109) запыленный газ нагнетается вентилятором 4 через входной газоход 13 в камеру 5 под распределительную решетку 8 у откуда он проходит через рукава 9, нижние концы которых закреплены хомутами на патрубках решетки. Пыль осаждается в порах ткани, а очищенные газы через дроссельный клапан 10 и выхлопную трубу 1 уходят в атмосферу.

При помощи распределительного механизма, установленного на крышке камеры, отдельные секции фильтра через определенные промежутки времени отключаются для очистки ткани от накопившейся пыли. На рис. 109 справа показан момент, когда работают три секции фильтра (/, III и IV), а секция II очищается от пыли.

При переключении секции на очистку закрывают клапан 10 и открывают клапан 2, через который вентилятором 3 по коллектору нагнетается

Воздух или очищенный газ для продувки рукавов. Этот воздух (или газ) движется в направлении, обратном движению запыленных газов, и уходит в газоход 13\ поэтому вентилятор 3 должен создавать больший напор, чем вентилятор 4.

Одновременно с продувкой производят механическое встряхивание рукавов; для этой цели специальным механизмом 11 приподнимают и опускают раму 12, к которой подвешены на заглушках верхние концы рукавов. Пыль падает в камеру 5 и выгружается шнеком 7 через шлюзовый затвор 6.

После окончания очистки секция переключается в рабочее положение, а следующая секция—на очистку.

Цикл работы каждой секции включает, таким образом, очистку газа (обычно 5—8 мин.) и очистку рукавов от пыли (20—30 сек.).

Для преодоления сопротивления ткани, дросселей и выхлопной трубы при прохождении пыли требуется давление 60—120 мм вод. ст.

В фильтрах со всасыванием газа применяется хвостовой вентилятор, устанавливаемый за фильтром; необходимое разрежение равно 100—200 мм вод. ст. В этих фильтрах продувку можно производить без специального вентилятора, а за счет разрежения в бункере фильтра (не менее 30 мм вод. ст.).

Однако в аппарате с таким рабочим разрежением трудно осуществить уплотнение люков фильтра, поэтому всасывающие фильтры применяют только в установках малой производительности.

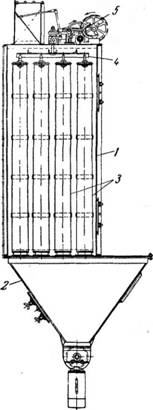

Общий вид (боковой разрез) рукавного фильтра с нагнетанием газа изображен на рис. 110. Такие фильтры имеют поверхность фильтрации от 29 до 115 м2\ в них используются рукава диаметром 190—220 мм и длиной 2—3,5 см.

|

Рис. 110. Рукавный фильтр". 1—корпус; 2—коническое днище; 3—рукава; 4—рама пвдвеса рукавов; 5—встряхивающий механизм. |

Степень очистки рукавными фильтрами обычно колеблется в пре

делах 94—97%, но при правильной эксплуатации она может быть доведена до 98—99%.

Скорость фильтрации газа при помощи рукавных фильтров определяется опытным путем. Так, например, для окиси цинка, в фильтрах без обратной продувки, при содержании пыли 25—50 г/м3 газа она равна 0,34—0,25 м3/м2-мин, а с обратной продувкой может быть увеличена до 0,9—1 м3/м2-мин.

Для улавливания пыли применяют рукава из бумажной и шерстяной ткани. Для бумажных тканей допустимая температура не превышает 60—65°, а для шерстяных 80—90°; в кислых газовых средах бумажные ткани разрушаются.

Нельзя очищать в рукавных фильтрах газы при температурах, лежащих ниже температуры конденсации содержащихся в газе водяных паров, так как при этом ткань увлажняется и замазывается, вследствие чего ее сопротивление возрастает и превышает допустимые пределы.

Сопротивление тканевых фильтрующих перегородок определяется по уравнении^

Дp = Awn мм вод. cm, (1—208)

Где А—коэффициент, постоянный для данного материала и меняющийся от степени загрязненности фильтрующей перегородки, плотности и вязкости газа;

W—фиктивная скорость (т. е. скорость, отнесенная ко всей поверхности фильтрующей перегородки) в м3/м2-сек\

П—показатель степени, зависящий от свойств фильтрующего материала и степени его загрязнения.

Величина сопротивления Др тканей при фильтрации воздуха ориентировочно равна: для муслина при длительном пользовании 24 и;1-46 мм вод. ст., а для бумазеи 7,6 wU83 мм вод. ст.

Несмотря на простоту устройства рукавных фильтров, применение их ограничено температурой и влажностью газов, поступающих на очистку, а также химической агрессивностью газов.

Фильтры с набивной фильтрующей перегородкой состоят из цилиндрического корпуса, в котором установлена сплошная поперечная перегородка, состоящая из нескольких перфорированных листов; между листами зажата асбестовая вата. Такие фильтры применяют для очистки сжатого воздуха (поступающего из компрессоров) от масла.

Для более тонкой очистки газов используют фильтры из к е р а м и - ческих пористых материалов. Так, например, для очистки воздуха применяют поролитовые фильтры, представляющие собой ряд гильз, изготовленных из специальной керамики и смонтированных на общей решетке. Поролитовыми фильтрами можно фильтровать и химически активные газы.