АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Мокрая очистка газов

Мокрую очистку применяют в тех случаях, когда допустимы увлажнение и охлаждение очищаемого газа, а отделяемые от газа твердые взвешенные частицы имеют незначительную ценность. Мокрую очистку газа производят путем промывки его водой или какой-либо другой жидкостью.

Газ приводится в тесный контакт с жидкостью, которую разбрызгивают или распределяют в виде стекающей тонкой пленки. Аппараты для мокрой очистки работают также по принципу использования действия инерционных сил; при ударе газового потока о стенки, смоченные жидкостью, последняя поглощает взвешенные в нем частицы.

Под действием центробежных и инерционных сил взвешенные частицы довольно полно извлекаются из газа, который охлаждается и насыщается парами жидкости. Охлаждение газа ниже температуры конденсации находящихся в нем паров жидкости способствует и удалению из газа мельчайших твердых частиц, играющих в данном случае роль центров конденсации.

Конструкция аппаратов для мокрой очистки газов. Конструкции аппаратов для мокрой очистки газов, называемых также гидравлическими пылеуловителями, весьма разнообразны.

Различают гидравлические пылеуловители следующих типое: 1) статические (главным образом, скрубберы); 2) динамиче-

с к и е (дезинтеграторы); 3) аппараты со смоченными поверхностями и 4) пенные.

Наиболее распространены скруббер ы—аппараты для промывки газов путем разбрызгивания жидкости в газовом пространстве. Их конструкции не отличаются от конструкций скрубберов, применяемых для поглощения газов (см. гл. XI).

Газ проходит через полый скруббер снизу вверх и орошается водой, разбрызгиваемой через форсунки. Для лучшей отмывки пыли применяют насадочные скрубберы, заполненные обычно хордовой насадкой и орошаемые при помощи специальных распределительных устройств или брызгал. В полых скрубберах степень очистки газа достигает 60—75%,

|

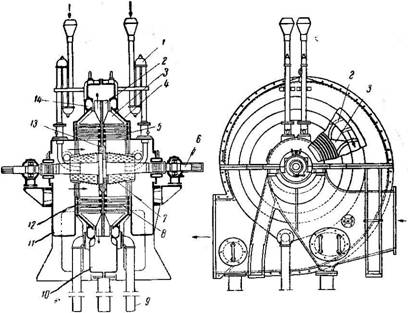

Рис. 105. Механический газопромыватель: I—сифонные трубы; 2—лопасти для нагнетания газа; 3—лопасти для промывки; 4—кожух; 5—колща; 6—вал; 7—распределительный конус; 8, 12—била; 9—труба для удаления осадка; 10—канал для очищенного газа; 11—приемные коробки; 13—диск; 14—слнвной канал. |

А в насадочных 75—85%, причем запыленность промытого газа может быть менее 1 —2 г/нм3.

Для более совершенной газоочистки применяют механические газопромыватели или дезинтеграторы (рис. 105).

В улитообразном кожухе 4 дезинтегратора вращается горизонтальный вал 6, на котором имеется распределительный конус 7 с отверстиями и литой стальной диск 13. На диске ротора через определенные промежутки закреплены по трем-четырем концентрическим окружностям горизонтальные круглые стержни или била 12, соединенные с другой стороны кольцами из полосовой стали. При вращении ротора била 12 проходят в промежутки между билами 8 статора, которые укреплены неподвижно также по трем-четырем концентрическим окружностям между литыми кольцами 5 в кожухе аппарата.

По внешней окружности диска 13 расположены также лопасти 3, при помощи которых производится промывка и отделение газа от воды, и лопасти 2, создающие напор газа (до 500 мм вод. ст.) для дальнейшей его транспортировки.

Очищаемый газ поступает в центр аппарата через приемные коробки 11, а вода подается через сифонные трубы / и выбрасывается в отверстия конуса 7. Смесь газа и воды попадает между неподвижными и вращающимися стержнями—билами и отбрасывается лопастями к стенкам кожуха. При этом вода распыляется в тончайший туман и приходит в тесный контакт с газом, смачивая почти всю содержащуюся в нем пыль.

Образующийся осадок удаляется через сливной канал 14 и уходит по трубам 9, а газ нагнетается лопастями 2 в газоход через канал 10.

Дезинтеграторы имеют высокую производительность (50—60 •103 нм3/час газа) при сравнительно небольшом расходе энергии (5—6 кет на 1000 нм3 газа). Они применяются главным образом в металлургии на очистке доменного газа до остаточного содержания в нем пыли 0,05—0,02 гінм3. Исходный газ должен содержать не более 2 гінм3 пыли и иметь температуру не выше 60°; поэтому газ предварительно охлаждают и очищают в скрубберах.

Расход воды в дезинтеграторах составляет 0,5—1,5 м3 на 1000 им3 газа. Недостатком аппаратов такого типа является сложность их конструкции.

Для мокрой очистки газа применяют также аппараты со смоченными поверхностями.

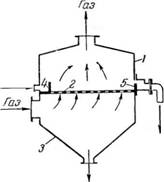

В центробежном скруббере конструкции Всесоюзного теплотехнического института (рис. 106) запыленный газ поступает в цилиндрический корпус 1 через патрубок 2, приваренный на некоторой высоте от дна аппарата тангенциально к нему. Стенки корпуса орошаются через сопло 3 водой, которая стекает тонкой пленкой по внутренней поверхности стенок.

Поток газа поднимается, вращаясь, по винтовой линии снизу вверх; при этом взвешенные в газе частицы движутся под действием центробежной силы в радиальном направлении, достигают стенок скруббера, смачиваются водяной пленкой и удаляются с водой через коническое днище. Очищенный газ уходит через верхнюю часть корпуса.

Удельный расход воды и степень очистки газа зависят от диаметра центробежного скруббера. При диаметре 1 м удельный расход воды составляет 0,2 л/м3, а степень очистки 85—87% (в зависимости от дисперсного состава пыли). Однако с уменьшением диаметра аппарата может быть достигнута степень очистки, равная 98%.

Пенные аппараты. В промышленности применяется также новый метод мокрой очистки газов, названный пенным. В пенных аппаратах жидкость, взаимодействующая с газом, приводится в состояние подвижной пены, что обеспечивает большую поверхность контакта между жидкостью и газом и высокую степень очистки газа от пыли, дыма и тумана. Аппарат при улавливании пыли с частицами размером более 5 микрон имеет к. п. д. до 99%.

|

Очищенный газ U-f |

|

Ось уровня J СОПдЛ |

![]()

|

\ |

|

Гі |

|

2 |

|

[Запыленный |

|

Газ |

|

1 |

|

J Осадок |

|

|

|

+ |

|

«No |

|

Рис. 106. Центробежный скруббер: /—корпус; 2—патрубок для входа газа; 3— сопло; 4—выход газа. |

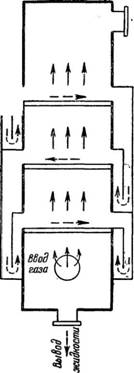

Пенный однополочный аппарат, применяемый в качестве газопромывателя (рис. 107), представляет собой полую камеру 1 круглого или

прямоугольного сечения, внутри которой находится одна или несколько горизонтальных решеток 2. Вода или другая жидкость, которой промывают газ, поступает через штуцер и входную коробку на решетку, а газ, подвергающийся очистке, подается под решетку. Проходя через отверстия решетки, газ вспенивает жидкость на решетке, так что по решетке движется слой пены, в котором и происходит очистка газа от взвешенных в нем частиц. Наиболее мелкие частицы дисперсной фазы проходят вместе с газом через отверстия в решетке, ударяются о пленки жидкости, протекающей по решетке, отделяются и вместе с жидкостью удаляются через сливной штуцер. Более крупные частицы дисперсной фазы улавливаются жидкостью, протекающей через отверстия в решетке в подреше - точном пространстве; образующаяся при этом суспензия собирается в нижней части аппарата и удаляется из него через спускной штуцер.

Применяются также трехпо - лочные пенные аппараты (рис. 108), имеющие более высокую производительность.

Эффективность работы пенных аппаратов в значительной мере зависит от скорости протекания газа по свободному сечению камеры. При

|

Жидкость

Жидкость Суспензия Рис. 107. Схема однополочного пенного аппарата: /—корпус аппарата; 2—решетка; 3—бункер; 4— приемная коробка; 5—сливной порог. |

Небольших скоростях происходит обычный барботаж—газ, выходя через отверстия решетки, разбивается на отдельные пузырьки, которые и проходят через слой жидкости, не вызывая пенообразования. При скорости газа 0,5—0,7 м/сек отдельные пузырьки сталкиваются друг с другом, и на решетке образуется слой крупноячеистой малоподвижной пены; такая пена еще не вызывает резкого повышения интенсивности работы аппарата. При больших скоростях газа в свободном сечении аппарата ячеистая пена превращается в подвижную, обладающую высокоразвитой поверхностью и непрерывно обновляемыми пленками пену.

|

Жидкости^ I |

|

Вывод газа |

|

Рис. 108. Схема трехполочного пенного аппарата. |

Авторы пенного способа очистки газов М. Е. Позин, И. П. Мухле - нов и Э. Я. Тарат указывают, что подвижная пена существует при скорости газа от 0,7 до 3,5 м/сек. Так как у нижней границы этой зоны ско-

ростеи утечка жидкости через отверстия решетки усиливается, а при очень высоких скоростях усиливается брызгоунос, то рекомендуют в качестве пределов рациональных значений скорости газа в свободном сечении аппарата 1,3—3,0 м/сек. В этих пределах происходит закономерное возрастание высоты пены с увеличением скорости газа.

При выбранной скорости газа w в аппарате и заданной производительности пенного аппарата Vr м31час в рабочих условиях свободное сечение аппарата находят по формуле

= 365S - Л3 О"205*

|

Г Гп = |

Решеткой для пенных аппаратов служит перфорированный стальной лист толщиной 4—6 мм с равномерно расположенными отверстиями круглой, щелевидной или другой формы. Общее свободное сечение решетки составляет от 8 до 30% общего сечения аппарата. Диаметр отверстий круглой формы принимают в зависимости от условий работы аппарата от 2 до 8 мм, а шаг их расположения составляет

0,91 di,, о

Л/ 0 мм (1—20о)

Где d0—диаметр отверстий в мм\

T

S=-!f—площадь свободного сечения решетки, выраженная в долях

Г1а

От общей поверхности перфорированной части решетки (2=0,95—отношение площади перфорированной части решетки к площади свободного сечения аппарата). Площадь свободного сечения решетки выбирают в зависимости от скорости газа w0 при проходе через отверстия. При этом учитывают изменение объема газа вследствие его охлаждения в результате взаимодействия с водой. Для обеспечения нормальной работы пенного аппарата рекомендуют принимать скорость от 7 до 13 м/сек.

Общую площадь свободного сечения решетки с учетом изменения температуры газа под решеткой определяют по формуле

= (1 206а)

WqI г

Где ТГ—температура газа, поступающего в аппарат, в °К;

Тр—температура газа под решеткой в °К (эта температура определяется из теплового баланса аппарата). Количество воды, подаваемой в пенный газопромыватель, зависит от температуры газа, содержания в нем пыли и заданной концентрации суспензии, получающейся в результате поглощения пыли водой. Обычно расход воды составляет 0,2—0,3 л/м3 очищаемого газа. Обозначим:

Хн—содержание пыли в очищаемом газе в кгс/м3\ хк—содержание пыли в газе после его очистки в кгс/м3. Тогда общее количество поглощаемой в аппарате пыли

G=Vr (хя — хк) кгс/час (1 —207)

Поступающая на решетку пенного аппарата вода распределяется на два потока: одна часть воды протекает вдоль всей решетки и вытекает из аппарата через сливной порог, другая же часть воды проходит через отверстия в решетке и собирается на дне аппарата в виде суспензии. В случае очистки от пыли газов с температурой ниже 100° в аппарате с решеткой длиной 1—2 м, при высоте порога до 40 мм и интенсивности

потока воды на «входе до 6 м3/м-час, для обеспечения равномерного распределения пены по всей длине решетки необходимо, чтобы через решетку протекало не более 50% воды, подаваемой в аппарат.

Количество воды, протекающей через отверстия в решетке, определяют в зависимости от веса улавливаемой пыли и заданной концентрации суспензии. Считают, что вода, протекающая через отверстия в решетке, должна улавливать от 60 до 80% всей находящейся в газе пыли. В этих условиях количество воды, протекающей через отверстия в решетке, определяется как

Wp = ~ Кгс/час (1—207а)

Где k—коэффициент распределения пыли по потокам, выражающий отношение количества пыли, улавливаемой водой, протекающей через отверстия решетки, к общему количеству пыли в газе (6=0,6—0,8);

С—заданная концентрация суспензии в кгс твердой фазы на 1 кгс жидкой фазы.

Содержание пыли в суспензии допускают в пределах с~•

Количество воды Wn, стекающей через порог, практически можно принимать равным количеству воды, протекающей через отверстия в решетке, и общий расход воды, таким образом, составляет

2Wn (1—2076)

Высоту сливного порога выбирают в зависимости от желаемой высоты пены Н. Считают, что высота слоя пены в пенном аппарате должна составлять от 60 до 100 мм. Высота слоя пены Н и высота h0 исходного слоя жидкости на решетке связаны уравнением

H — vJiq мм (1—207 в)

Причем относительный удельный объем пены vQ, по опытным данным, в зависимости от скорости w протекания в аппарате принимают равным:

W.................... 1,0 1,5 2,0 2,5 3,0

И0 .... 3,5 4,5 5,0 6,2 7,1

Высота слоя жидкости на решетке определяется интенсивностью потока и высотой порога:

Л0 = «р VF + ф/гп мм (1 —207г)

Где і—интенсивность потока на решетке в м3/м-час\

Ср—коэффициент, характеризующий водослив (для технических расчетов можно с достаточной степенью точности принять 9=3); ф—степень подпора воды порогом (для условий, близких к условиям работы газопромывателей, принимают ф=0,4). Высоту порога соответственно можно вычислить по формуле

3 _

Hn — 2,5h0 — 7,5 У/2 мм (1—207д)

Гидравлическое сопротивление сухих решеток определяется по формуле

2

Угш

АРг = 1,45 -2~ мм вод. Cm. (1—207е)

А гидравлическое сопротивление слоя пены (для системы воздух—вода) ДР2 = 325Я — 23w + 43,5 мм вод. ст. (1—207ж)