Методы настройки параметров электротехнического оборудования, параметрирование комплектных электроприводов

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

В процессе наладки электротехнического оборудования сложных технологических объектов предусматривается участие специалистов различных профилей: по электроснабжению (силовым распределительным устройствам), электроприводам, программируемым контроллерам, контрольно-измерительным приборам и т. д. В качестве примера на рис. 5.13 приведена схема технических средств управления участком ножниц поперечной резки листового прокатного стана, расположенных в электротехническом помещении 12ПСУ, маслоподвале, на посту управления 12ПУ оборудованием технологической линии и в цехе — переносной пульт АР2 для механизмов настройки и смены рабочего инструмента (ножей) ножниц.

В 12ПСУ расположены комплектные частотно-регулируемые электроприводы UZ, скомпонованные в щиты управления АВ. Шкаф контроллера AS1 является объектно-ориентированным изделием, включающим в себя собственно программируемый контроллер с проектной компоновкой модулей ввода-выво - да дискретных, аналоговых и импульсных информационных сигналов датчиков и сигналов управления нерегулируемыми приводами, электромагнитами гидроприводов, а также блоки питания, вспомогательную коммутационную аппаратуру и т. д. Выдача сигналов управления и обмен информацией для ча - стотно-регулируемых приводов предусматривается по сети PROFIBUS DP (интерфейс RS485).

На посту управления 12ПУ установлены пульт API с органами оперативного управления и модулями удаленного ввода-вывода для связи с контроллером по сети, графическая панель оператора РОЇ с изображением объекта, точек контроля и возможностью выдачи технологических сообщений, задания технологических параметров и уставок управления.

В маслоподвале размещается оборудование насосно-аккумуляторной станции для управления гидроприводами, системы циркуляции жидкого смазочного материала с электроприводами насосов и электромагнитами клапанов гидросистем, датчики и регуляторы давления, температуры, уровня. Аппаратура управления, диагностики и сигнализации, размещенная в шкафу управления ШУ2, выдает сводные сигналы предупредительной (о достижении предельных значений технологических уставок) и аварийной сигнализации на пост управления оператору.

Настройка датчиков, контрольно-измерительной аппаратуры и других средств автоматизации, установленных на механизмах или сопряженных с технологическим оборудованием, обычно выполняется после завершения монтажных работ.

Датчики технологических параметров (температуры, уровня, давления жидкости в гидросистемах и др.) настраиваются в соответствии с требуемыми диапазонами измерения и контроля. Электроконтактные манометры, используемые, например, для контроля верхнего и нижнего допустимых значений давления жидкости (масла) в аккумуляторах для гидроприводов, настраиваются на требуемые параметры для выдачи сигналов предупредительной сигнализации. Настройка на верхнее и нижнее аварийные значения давления используется для обеспечения отключения работающего оборудования с выдачей сигналов аварийной сигнализации.

Интеллектуальные средства автоматизации технологических процессов — датчики и регуляторы с встроенными микропроцессорными устройствами для измерения и регулирования температуры, давления, расхода, уровня жидкости и газообразных сред — требуют для наладки специальных знаний и подготовленного квалифицированного персонала.

Сервисное преимущество интеллектуальных датчиков технологических параметров — это непрерывная самодиагностика, которая обеспечивает контроль их работы и формирует сообщения о неисправности.

Параметрирование комплектных регулируемых электроприводов постоянного тока и частотно-регулируемых электроприводов переменного тока позволяет выбрать вариант (конфигурацию) системы регулирования и ввести параметры встроенного объектно-ориентированного программного обеспечения.

Параметрирование может быть выполнено с помощью промышленного портативного компьютера (ноутбука) или клавишной панели диалогового терминала комплектного устройства, позволяющего:

Представлять на экране параметры и характеристики преобразователя, режимы работы и неисправности;

Изменять параметры и конфигурацию преобразователя по сравнению с заводскими настройками;

Сохранять варианты настроек и конфигурации в энергозависимой памяти терминала;

Управлять электроприводом в локальном (ручном) режиме. Меню диалогового терминала включает в себя разные уровни доступа и может быть заблокировано кодом (паролем) доступа.

Серия комплектных частотно-регулируемых электроприводов SIMOVERT VC фирмы Siemens позволяет выполнять параметрирование тремя способами: • с помощью встроенного терминала PMU, имеющего четырехзначный

|

Р, |

|

Р |

Жидкокристаллический (LCD) дисплей и шесть операционных клавиш: [ j |,

• с помощью дополнительного подключаемого по интерфейсу RS485 пульта оператора, имеющего четырехстрочный дисплей и цифровую клавиатуру в дополнение к операционным клавишам;

• с помощью компьютера с сервисной программой SIMOVIS для Windows 95 и Windows NT, выполняющей параметрирование, диагностику и управление преобразователями.

Параметры, используемые при параметрировании, различаются по назначению (имени) и номеру. Номер параметра состоит из буквы и трехзначного числа. Буквами Р, U, Н, L обозначаются изменяемые параметры, буквами г, n, d, с — неизменяемые параметры визуализации. Параметр имеет числовое значение. Некоторые параметры имеют индексы, т. е. можно иметь несколько значений для параметра с одним номером. При использовании терминала PMU

Производится выбор номера,

Последовательным переключением клавиши

Индекса, значения параметра; клавишами / и / можно увеличить или

|

Или |

+

Уменьшить значение параметра. Комбинации клавиш

Производят переключение режимов индикации: номеров параметров, оперативного дисплея и т. д.

При выполнении процедуры параметризации могут быть выбраны следующие варианты:

«заводская» настройка параметров;

«быстрая» параметризация, если известны и могут быть точно заданы параметры (структура и числовое значение) системы регулирования;

Детальная параметризация, если известны не все параметры и уточнение параметров модели двигателя предусматривается в режиме самонастройки при пуске (процедура выполнения отдельных операций приводится в руководстве по эксплуатации).

При сохранении общего принципа параметрирования электроприводов другими ведущими электротехническими фирмами, например Schneider Electric, предлагается более простая методика параметрирования.

Для параметров указывается код, даются описание, возможный диапазон настройки, заводская установка значений.

|

Р |

|

Р |

|

А |

|

V |

На рис. 7.7 в качестве примера показана структура доступа к меню преобразователя частоты Altivar 58 фирмы Schneider Electric.

|

Первое Последующие включение включения

Рис. 7.7. Структура меню при параметрировании Altivar 58 Принцип параметрирования при использовании четырех клавиш диалогового терминала ENT, ESC, (чг) весьма прост: |

• с помощью клавиш

Тать» номенклатуру меню;

• с помощью клавиш ENT

— больше — и с^г) - меньше — можно «лис - выбор — и ESC — возврат — можно «переби

Рать» параметры в меню, а используя клавиши

Ния, подтверждая или отменяя выбор клавишами ENT и ESC соответственно.

В меню LnG (язык) можно выбрать текст сообщений на пяти основных европейских языках.

В меню CFG (макроконфигурация) осуществляется автоматический выбор номенклатуры входов-выходов и параметров, предоставленный для дополнительных вариантов по сравнению с заводской настройкой.

В меню rEF (идентификация) индицируются мощность и напряжение преобразователя и выполняется его конфигурация с нормальным или увеличенным моментом.

Меню контроля SUP производит выбор параметров контроля, ускорения, замедления, ограничения тока, вида торможения, а также задание частоты, отображение параметров и состояния работающего двигателя.

|

, менять их значе |

Настроечное меню SEt позволяет задавать числовые значения параметров двигателя, включая контур регулирования, с учетом выбранной макроконфигурации и наличия карты расширения входов-выходов.

Меню привода drC позволяет производить оптимизацию привода с введением данных конкретного двигателя (в том числе специального исполнения по напряжению, ротору и т. д.), задание формы кривых разгона и торможения, выбор частоты широтно-импульсной модуляции преобразователя, функций адаптации тока ограничения в зависимости от выходной частоты, времени торможения при увеличенном моменте инерции механизма и т. д.

Меню управления CtL предназначено для конфигурирования типа управления с изменением назначения его дискретных входов, ограничением максимальных и минимальных сигналов задания, а также для активизации управления преобразователем с помощью встроенного терминала.

Меню входов-выходов I-0 предлагает выбор по назначению аналоговых и дискретных входов и выходов управления с учетом предварительного выбора, сделанного в меню CtL, и установленной в преобразователе карты расширения входов-выходов.

Меню неисправностей FLt позволяет выбрать режимы автоматического перезапуска после сброса или исчезновения неисправностей, режимы косвенной тепловой защиты с учетом уменьшения допустимой мощности в функции скорости для двигателя с естественной вентиляцией, тип остановки при появлении неисправности и т. д.

Меню файлов FLS позволяет сохранить четыре файла конфигурации преобразователя или вернуться к заводским настройкам.

Ведущие фирмы—производители комплектных регулируемых электроприводов включают в объем поставки сервисные программы, позволяющие не только выполнить параметрирование электроприводов, но обеспечить также оценку качества регулирования и состояния оборудования, оперативную диагностику отказов, оптимизацию параметров настройки.

Для оптимизации параметров комплекса технологического оборудования используются также программно-аппаратные информационные комплексы обработки данных, например DPM64 фирмы IBA (Ingenieurbiiro Anhaus GmbH, Германия).

Комплекс DPM64 представляет собой пассивную станцию в сети Profibus DP для обработки данных объемом до 12 Мбод с дискретными и аналоговыми входами и выходами, интегрируемую в конфигурацию системы программируемого контроллера с стандартным DP-мастером. В объем заказа могут быть включены интерфейсные карты для персонального компьютера и ноутбука, программное обеспечение обработки данных для 64 аналоговых и 64 дискретных сигналов с возможностью расширения до 512 каждого вида сигналов.

Архивирование данных позволяет индицировать и регистрировать процессы для анализа в будущем.

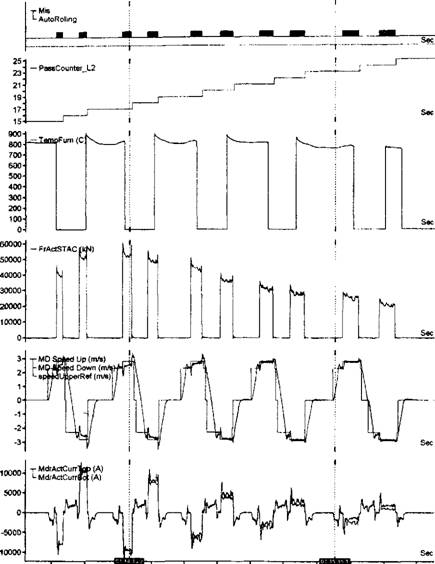

На рис. 7.8 приведен пример записи архивированных данных процесса прокатки в клети кварто толстолистового стана 5000 (с помощью программного пакета iba Analyzer, позволяющего выбрать номенклатуру регистрируемых данных, масштаб, размерность, вид надписи и т. д.).

На рисунке приведены:

Время прокатки в автоматическом режиме (AutoRolling);

Счетчик пропусков в клети (PassCounter);

Температура (TempFurn) листов перед клетью (нечетные пропуски при реверсивной прокатке);

Усилие прокатки (FrActSTAC);

Скорости прокатки для верхнего и нижнего валков (MD Speed Up, MD Speed Down) и задание скорости (speedUpperRef);

|

IbaAnalyzer |

|

E:IBA_Messung�50111SEV_IBN32244.dat |

|

03:13:50 |

|

03:14:10 |

|

03:14.30 |

|

0314.50 |

|

03:15:10 |

|

03:15:30 |

|

Рис. 7.8. Процесс прокатки в клети кварто толстолистового стана 5000 |

|

IBA |

Токи главных приводов постоянного тока (верхний двигатель MdrActCurrTop, нижний двигатель MdrActCurrBot).