ЗАКАЛКА СТАЛИ

17. Что нужно сделать со сталью перед нагреванием для закалки?

Перед тем, как приступить к нагреванию стали для закалки, следует прежде всего определить вид и сорт стали. Если сталь не подвергалась отжигу, следует ее отжечь. Сталь грязную и со следами жира следует очистить.

18. Что такое закалка?

Закалкой называется технологический процесс термической обработки, применяемый для получения высоких механических свойств стальных изделий за счет изменения их структуры. Состоит закалка из нагрева изделия до температуры выше Лс3 для доэвтектоидной стали на 30—50° С и на 50—70° С выше точки Aclt для эвтектоидной стали, выдержки при этой температуре для ее выравнивания по всему сечению изделия и быстрого охлаждения.

Применяют следующие виды закалки: в одном или двух охладителях, струйчатую, ступенчатую и изотермическую.

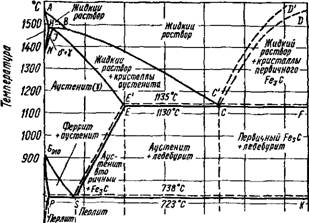

Чем меньше в стали содержание углерода, тем выше температура нагревания (см. рис. 51).

19. Как следует нагревать сталь?

Способ нагревания стали оказывает большое влияние на весь дальнейший процесс термической обработки.

Нагрев изделий под закалку производят одним из трех способов: в печах с газовой атмосферой—мазутных, нефтяных, газовых, электрических; в ваннах с жидкими средами — расплавленными солями или металлами; токами высокой частоты.

Скорость нагрева изделий зависит от способа их укладки, массы загружаемых в печь или ванну изделий, от их габаритных размеров и теплопроводности. 146

До 800° С 1 мм диаметра цилиндрических деталей в электропечах прогревают примерно 40—50 с, а в мазутных и нефтяных печах — 35—40 с.

В качестве жидких сред для нагрева до 800° С применяются свинцовые или соляные ванны. Время нагрева в свинцовой ванне составляет 6—8 с на 1 мм диаметра, а в соляных — 12—15 с.

Выдержка изделия при температуре закалки необходима для выравнивания температуры по всему сечению и обеспечения завершения происходящих при этом структурных превращений. Время выдержки зависит от химического состава стали, ее теплопроводности, величины, формы и массы закаливаемых изделий. На практике время выдержки принимают равным 20—30% от общего времени нагрева до заданной температуры.

Изделие следует правильно уложить в печи или ванне, чтобы избежать деформирования.

Нагревание должно быть постепенным (нужно избегать случайного подъема температуры) и вестись таким образом, чтобы нагревалась вся масса материала (изделия нужно часто переворачивать). За нагреванием стали нужно наблюдать, чтобы избежать перегрева и пережога. Для предотвращения окисления стали может быть использована нейтральная атмосфера в камере печи. Повсеместно используется также нагревание стали в соляной ванне.

20. Какими должны быть время и температура нагревания стали для закалки?

Время и температура нагревания стали для закалки зависит от вида и сорта стали, от величины массы и формы изделия. Например, сталь углеродистая постепенно нагревается от температуры 0 до 350° С, а после достижения этой температуры ее можно быстро подогревать до температуры закалки (выше Ас%, рис. 51).

При нагревании стали происходят структурные изменения, которые, в зависимости от времени выдержки при данной температуре, оказывают большое влияние на механические свойства стали (рис. 52).

21. Какие нежелательные свойства может приобрести сталь при закалке?

Применение неправильного способа или метода нагревания стали Еедет к окислению или обезуглероживанию поверхности, что вызывает изменение свойств стали.

Избежать этих нежелательных явлений можио при использовании для нагревания электрически* печей.

22. Перечислить способы защиты стали при нагревании от окисления и обезуглероживания.

Для предохранения при нагревании изделий от окисления и обезуглероживания в рабочем пространстве печи создают защитную нейтральную газовую среду. Если не-

Рис. 52, Диаграмма железо-углерод,

Возможно создать защитную газовую среду, изделия для нагрева упаковывают в ящики с отработанным карбюризатором, пережженным асбестом, неокисленной чуі унной стружкой или наносят на изделие обмазку.

23. В каких средах проводят охлаждение стали при закалке?

В зависимости от требований, предъявляемых к изделиям, применяют следующие способы закалки: в одной и двух жидкостях или жидких средах — вода, масло; ступенчатую — охлаждение в расплавленной соли и на 148

воздухе; изотермическою— охлаждение в расплавленной соли с температурой около 300° С до полного превращения аусгенита, а затем в воде или на воздухе.

Для получения твердого поверхностного слоя, мягкой и пластичной сердцевины применяют закалку с самоотпуском (для закалки инструмента).

Для уменьшения внутренних термических напряжений и деформации при закалке применяется закалка с подсту - живанием

24 Перечислить виды охлаждающих жидкостей.

К охлаждающим жиікостям относяіся масла (специальное ма"ло для закалки, машинное или веретенное масло), вода, а также различного рода растворы (мыла, кислоты или поваренной соли в воде и др.). Растительное масло для закалки не гспользуют

25. От чего зависитспособохлаждения и вид охлаждающего вещества при закалке стали?

Способ охлаждения и вид охлаждающей жидкости при закалке стали зазисиг от сорта и марки стали, от требуемой степеьи закалки, а также от конфигурации и величины закаливаемой детали.