Процесс одновременной высечки и холодного конгревного тиснения

Одним из эффективных способов отделки полиграфической продукции является конгревное тиекгние, позволяющее получать рельефные изображения с выпуклыми или вогнутыми участками на поверхности материала. Изготовление упаковки с таким тиснением все чаще заказывают производители чая, шоколадных конфет и т. д. С элементами конгрева выпускается большое количество поздравительных открыток, визиток, папок.

Для выполнения такого заказа традиционно использовались прессы тигельного построения, снабженные нагревательными элементами. Освоение этого способа связано с большими затратами на приобретение машины, ее установку и наладку, выделение дополнительной производственной площади. В случае передачи заказа на тиснение в стороннюю организацию возникают проблемы, связанные с транспортировкой тиража, повышением себестоимости продукции, увеличением времени выполнения заказа.

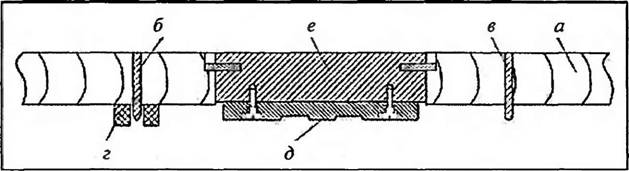

Между тем, конгревное тиснение можно выполнить холодным способом на высекальном оборудовании, предназначенном для получения кроя изделий, которое, как правило, имеют фирмы, занимающиеся изготовлением картонной упаковки, открыток, папок и т. д. В большинстве — это тигельные высекальные машины, в которых вместо высекального штампа закрепляют клише (матрицу) для тиснения, а на ответной плите — контрклише (патрицу). С целью увеличения экономического эффекта и снижения затрат времени в большинстве случаев холодное конгревное тиснение можно совместить с высечкой. Для этого клише размещают прямо на высекальном штампе (рис. 7.25).

При встречном движении плит тигельного пресса обеспечивается одновременная высечка и рельефное тиснение. При таком способе нет необходимости закупать дополнительное оборудование, экономится производственная плошадь, ускоряется выполнение заказа, поскольку отпадает необходимость в лишних перевозках тиража

Данная технология не является новой, но применяется редко, в основном только крупными предприятиями — производителями картонной упаковки. Проанализировав ситуацию, можно сделать вывод, что ее более широкому распространению среди небольших полиграфических предприятий препятствуют некоторые недостатки, главными из которых являются:

• продолжительное время изготовления оснастки (для комплекта из штампа, клише с подложками и контрклише около 3 недель), что является неприемлемым для малых типографий, которые ориентированы в основном на выполнение оперативных заказов;

• сложный процесс приладки, для выполнения которого необходим высококвалифицированный оператор высекального пресса;

• отсутствие достаточного количества информации в литературе о внедрении и применении данного способа.

В настоящее время сушествует лишь несколько фирм, которые изготавливают высекальные штампы с закрепленными на них клише для тиснения. Технологии изготовления таких штампов у разных фирм-производителей очень схожи. Прежде всего в комплект оснастки для одновременного выполнения высечки и тиснения входят высекальный штамп (рис. 7.25), составными элементами которого являются: основание а (изготавливаемое обычно из специальных сортов фанеры), режущие и биговальные ножи о-в (предварительно обработанные и всхавленные по контуру изделия и в местах будущих сгибов), резина г, необходимая для того, чтобы картон не застревал на рехсущих ножах. Далее на высекальном штампе размещаются элементы, которые служат для выполнения конгревного тиснения.

|

Рис. 7.25| Поперечное сечение клише и штампа: а—основание; о-в — режущ*16 и биговальные ножи; г — резиновые полоски; Д — клише; е — подлежка |

Клише (рис. 7.25, д) (часто называемое из-за вогнутой поверхности «матрицей») — это профилированная пластина, предназначенная для переноса изображения на плоскую поверхность под воздействием давления Коитрклиыс (ответная часть, контрматрица) является выпуклой зеркальной копией клише. Наиболее распространенными материалами, используемыми для изготовления матриц, являются медь и магний, применяются также и полимерные материалы. Фанера, используемая для изготовления высекальных штампов, имеет достаточно большие (до 0,8 мм) колебания по толщине. Поэтому в местах, где будут размещаться клише, в фанере делают прямоугольные отверстия. Далее в эти отверстия помещают предварительно обработанную алюминиевую подложку (рис. 7.25, е), отклонения по толщине коюрой намного меньше, чем у фанеры (следовательно, все клише после закрепления оснасі ки в высекальной машине будут находиться на одном уровне). Клише крепят к алюминиевой подложке с помощью резьбового соединения. Диаметр отверстий в клише делаю г больше, чем диаметр резьбы на болтах на случай, если в процессе приладки оператору высекального пресса понадобится двигать клише, чтобы точнее попасть в предварительно напечатанное изображение на листе.

Самыми длительными процедурами в процессе изготовления оснастки являются: изготовление клише, контрклише и подложек. Перспективным направлением, которое позволит существенно уменьшить срски изготовления оснастки и ее себестоимость, может стать более широкое применение полимерных клише. Кроме низкой стоимости и высокой тиражестойкости, такие клише имеют небольшую массу, что позволяет крепить их двусторонним скотчем (медные, латунные и даже магниевые клише обычно крепят к подложке с помощью резьбовых соединений). Кроме того, можно 01 казаться от дорогостоящих алюминиевых подложек, применяя в качестве прокладки между фанерой и клише материал, упругие свойства которого сгладят колебания толщины фанеры и позволят передать необходимое давление от плиты пресса картону. Это может быть, например, толстый картон.

Сложность процесса приладки заключается в том, что одновременно необходимо обеспечить качественный рез, бигование и тиснение. Поэтому необходима высокая квалификация оператора высе - капыюго пресса. Следует отметить, что в условиях малых типографий процедура приладки существенно упрощается, поскольку формат листов небольшой (обычно A3) и количество клише тоже невелико в отличие от крупных типографий, работающих с форматами А1 и АО, на которых может размещаться до 50 клише.

Безусловно, величины остаточных деформаций при холодном способе тиснения будут существенно меньше, чем при горячем. Исследований с целью сравнения величины основных параметров (давления, скорости приложения нагружи, величины остаточной деформации) при горячем и холодном конгревном тиснении в литературе обнаружить не удалось. Но поскольку между этими двумя видами много общего, то интересны результаты анализа влияния температуры штампа на качество блинтового тиснения переплетных крышек, из которых можно сделать следующие выводы:

• температу ра штампа является одним из важных, но не решающих ірактооов, влияющих на качество тиснения;

• при прочих равных условиях увеличение температуры штампа позволяет снизить рабочее давление, необходимое для получения качественного оттиска.

Следовательно, возможна и обратная закономерность — увеличение давления позволяет снизить температуру штампа, т. е. тиснить холодным способом.

Надо отметить, что максимальный рельеф (обычно образуемый при многоуровневом, так называемом 3D кенгреве) используется в основном для отделки поздравительных открыток, элитных кондитерских коробок и т. д. Для отделки основной массы полиграфической продукции (картонной упаковки, рекламных материалов и др.) применяется одноуровневое (2D) конгревное тиснение, для которого требуется меньшая величина остаточной деформации.

Кроме качества сырья, на величину остаточной деформации оказывают влияние такие факторы, как наличие или отсутствие лакового слоя на. оттисках, гргмотное изготовление прессовой пары (клише — контрклише), влажность картона и т. д.

Таким образом, применение способа холодного одноуровневого конгревного тиснения вполне оправдано и в малых типографиях, ориентированных на выполнение оперативных заказов, при условии сокращения сроков изготовления оснастки и снижения се стоимости, что вполне достижимо путем совершенствования существующей технологии,