Методы оценки печатно-технических свойств фольги

Метод определения четкости тиснения фольгой характеризует разрешающую способность фольги, ее опреде>гяют по линиачуре разрешенного изображения, выражая полученный результат в баллах.

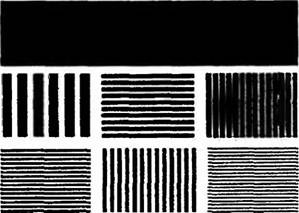

Материалы и приборы: образцы фольги, позолотный пресс, штамп и запечатываемый материал. Штамп имеет изображение шестипольною тест-объекта и плашку (рис. 4.42).

Методика проведения испытании, На позолотном прессе при оптимальной температуре тиснения получают оттиск испытуемой фольги. Показатель четкости оценивается по шеотпбаллыюй системе и определяется по числу четко воспроизводимых групп линий шестипольного тест-объекта. Оттиском в шесть баллов условно

|

Рис. 4.42. Тест-объект для тиснения фольгой (толщина линий выражена в мм лля определения четкости оттиска для различных груші линий. 1-1,5; 2-1, 3-0,5; Ф-0,4, 5-0,3; 6-0,2. |

Укрывистость определяют на том же оттиске, где и четкость. Определение производится визуально по степени запечатывания плашки шестипольного гест-объекта Оттиск считается качественным по укрывисюсти в том случае, если красочный слой фольги полностью закрывает оттиск плашки. Тогда записывают: «укрывистость полная». Иногда укрывистость оценивают по пятибалльной системе. При оценке четкости и укрывистосги проводят не менее трех параллельных испытаний, строго соблюдая режим тиснения.

Количественно полноту укрывистосги можно определить, используя программу Adobe Photoshop 5.5, по следующей схеме: сканируется оттиск, затем определяется количество пикселей, которое имеет изображение на цифровой копии (путь: изображение — гистограмма). Рассчитывается полнота укрь/виотости, как отношение количества пикселей на цифровой копии оттиска с отсутствием фольги на местах изображения, умноженное на 100, к количеству пикселей на цифровой копии оттиска, имеющего полное покрьпие изображения фольгой.

|

Принято считать такой оттиск, у которого чегко воспроизведены все шесть групп линий, без выступов и заусениц. |

Метод определения аді езии оттиска к запечатываемому материалу позволяет оценивать прочность закрепления оттиска фольги или отдельных ее слоев на запечатываемом материале.

Методика проведения испытаний. На позолотном прессе получают оттиск испытываемой фольги с помощью шестипольного тест - объекта. На oith'jk наносится липкая лепта (липкость 80-120 с, КЗХ - арт. 181), которая крепко прижимается, пока не б>дут удалены все пузырьки воздуха. Липкую ленту снимают параллельно оттиску. Испытание дает положительный результат, если на оттиске не остается следов от липкой ленты. Необходимо проведение не менее трех параллельных испытаний.

Метод определения прочности оттиска к отмарыванию позволяет определить степень переноса частиц красочного слоя оттиска фольги на незапечатанную поверхность материала, по которому производят тиснение.

Материалы и приборы: образец (Ьольги и запечатываемого материала, позолотный пресс, штамп, прибор ИМР для определения прочности оттисков фольги к отмарыванию.

Методика проведения испытании. На позолотном прессе с шестипольного тест-объекта получают оттиск фольги, вырезают образец оттиска размером 40x100 мм (плашка тест-объекта) и закрепляют винтами на верхней части ползуна Пуансон с пробкой опускается на оттиск, и прибор начинает работу. В процессе работы следят за тем моментом, когда на незапечатанном материале появится окрашенный след в результате переноса пуансоном частиц красочного слоя с оттиска на материал Количество циклов возвратно- поступательных движений пуансона, соответствующее этому моменту, является показателем прочности оттиска фольги к отмарыванию. Результат испытаний выражают средним арифметическим из пяти измерений.

Метод оценки прочности оттиска к истиранию позволяет определить степень прочности красочного слоя фольги при механическом воздействии на него.

Материалы и приборы: образец фольги и запечатываемого материала, позолотный пресс, штамп, прибор ИМР, чернильная резинка.

Методика проведения испытаний. Полученный на позолотном прессе шестипольным тест-объектом оттиск подготавливается для испытаний аналогично испытаниям прочности оттиска к отмарыва - нию. D нижнюю часть пуансона вставляется резинка, пуансон опускается на оттиск, и прибор включается в работу.

В процессе работы следят за тем моментом, пока на оттиске - плашке не появится запечатанный материал. Количество циклов возвратно-поступательных движений ползуна, соответствующее этому моменту, является показателем прочности оттиска фольги к истиранию и выражается средним арифметическим из пяти измерений.

Метод определения степени осыпания печатных слоев служит для исключения возможности осыпания фольги при резке и прохождении ее в позопотном прессе.

Материалы и приборы: образцы фольги, металлический квадрат размером 100x100 мм, бритва, аналитические весы, прибор для определения степени осыпания.

Мі тооика проведения испытантЇ Из полотна фольги вырезается квадрат размером 100x100 мм, взвешивается на аналитических весах, свертывается в трубочку вокруг резинок и закрепляется кольцами. Затем испытуемый образец опускается в полую трубку и закрепляется. Сжатие образца проводят путем десятикратною воз - вратно-поступатепьного движения штока После этого образец освобождают, стряхивают частички осыпавшегося слоя и вновь взвешивают - Степень осыпания определяют по формуле

ТЛ

Где т\ — масса 1 м2 фольги до сжатия; т2 — масса 1 м2 после сжатия.

Метод оценки теплостойкости металлизированной фольги

Призван быстро и точно определять температуру потускнения фольги.

Материалы и приборы: образец фольги или полуфабрикат размером 100x350 мм, стеклянный стакан, глицерин, термометр.

Методика проведения испытании. В стеклянный стакан наливают глицерин и нагревают его до 80° С, Полоской фольги или от- металлизированного полуфабриката быстро и плотно охватывают горячий стакан (адгезионным или металлическим слоем наружу) и выдерживают в таком положении 3 с. Температуру глицерина в стакане постепенно повышают и периодически через каждые 5° проводят последующие определения теплостойкости фольги с новыми полосками. Отмечают температуру начала потускнения фольги (ед - Еа заметная потеря блеска). Каждый раз проводят три параллельных измерения.