Строительные машины и оборудование

Автоматизация дробильно-сортировочных предприятий

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Дробильно-сортировочные предприятия представляют собой комплекс оборудования по переработке и транспортировке продукции, который действует без участия обслуживающего персонала, а только под его наблюдением, что позволяет автоматизировать технологический процесс. Автоматизация дробильно-сортировочных предприятий предусматривает автоматическую защиту технологического оборудования от аварийных режимов и режимов перегрузки, местное и централизованное автоматическое управление технологическим процессом, автоматический контроль за состоянием оборудования и санитарно-техническим состоянием рабочих помещений, а также автоматический учет поступающего сырья и отпущенного потребителям готового продукта по фракциям.

Управление автоматизированным дробильно-сортировочным предприятием осуществляется с центрального диспетчерского пульта и предусматривает три режима управления: дистанционный, автоматизированный местный и местный сблокированный. Первый режим является основным и осуществляется с центрального пульта; второй применяется при профилактических и ремонтных работах; третий — при наладке схем автоматизации. Последние два режима осуществляются с помощью аппаратуры, установленной непосредственно на машине. Пуск и отключение механизмов осуществляются в последовательности, определяемой технологией производства, причем основной операции предшествуют вспомогательные: включение звуковой сигнализации, аспирационной системы и подачи воды. Нарушение принятой последовательности пуска и отключения механизмов может привести к авариям, поэтому предусматривается система блокировки механизмов, предотвращающая их повреждение.

Автоматический учет поступающего сырья и отгружаемой готовой продукции Осуществляется с помощью автоматических весов, взвешивающих транспорт с исходным материалом и готовой продукцией (по фракциям). Автоматизация технологического процесса предприятия начинается с бункера для исходного сырья, который оборудуется датчиками уровня расположения материала. Верхний датчик ограничивает наибольшую высоту расположения материала, нижний.— определяет минимальный слой материала, расположенный над питателем. При срабатывании нижнего датчика работа питателя прекращается, что сохраняет над ним минимальный слой материала, необходимый для предотвращения поломки питателя при разгрузке в бункер крупных кусков.

Автоматизация узлов крупного дробления, на которых установлены, как правило, щековые дробилки, предусматривает управление процессом загрузки дробилки, основанное на автоматическом измерении уровня загрузки камеры дробления, мощности, потребляемой электродвигателем привода, и погонной нагрузки на ленточный конвейер, отводящий продукт дробления. При этом сигналы об отклонении от заданного режима работы передаются, на систему, регулирующую скорость питателя. Кроме того, дробильные машины снабжаются автоматической системой защиты от попадания недробимых предметов, включающей в себя установку металлоискателей, или электромагнитов. Для отключения электродвигателя дробилки при попадании в нее предметов из немагнитных металлов применяется установка токовых реле в схеме электропривода. Для предотвращения работы машин в аварийном режиме они снабжаются автоматическими устройствами для контроля работы системы смазки (наличие смазки в подшипниках и ее температура).

Автоматизация узлов среднего и мелкого дробления, где установлены конусные дробилки, предусматривает блокировочные связи с узлом крупного дробления и между собой, регулирование режима подачи в них материала, а также защиту от аварийных режимов. В некоторых случаях автоматизация узла предусматривает обеспечение заданного соотношения между отдельными фракциями измельчаемого продукта путем автоматического регулирования ширины разгрузочной щели.

Автоматизация узлов грохочения предусматривает контроль гранулометрического состава готового продукта путем проверки соотношения (весового) между отдельными фракциями. Обеспечение заданного соотношения между отдельными фракциями готового продукта является одним из основных условий экономической эффективности работы предприятия. Изменение зернового состава продуктов дробления может осуществляться путем анализа гранулометрического состава непрерывным или цикличным отбором проб или контролем на потоке. Автоматический контроль за гранулометрическим составом готового продукта осуществляется путем автоматического взвешивания или с помощью автоматических пробоотбирателей, которые конструируются в составе отсекающего устройства, привода и аппарата, регулирующего режима работы по отбору проб. Наиболее распространены ползунковые пробоотбиратели „(скреперы), пересекающие поток материала на ленте.

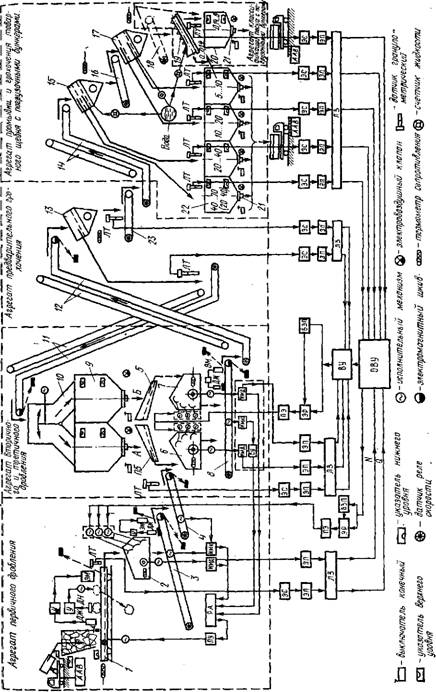

На рис. 10.6 дана схема автоматизации технологического процесса сборно-разборной линии по производству нерудных материалов. Автосамосвалы с горной массой подъезжают к приемному бункеру, взвешиваются на автоматических автомобильных весах (ААВ), суммирующих общую массу горной породы, которая перерабатывается за смену. Фиксация автосамосвала относительно приемного бункера осуществляется с помощью конечного выключателя, подающего звуковой или световой сигнал при достижении машиной заданного положения. Приемный бункер питателя 1 оборудован двумя датчиками уровня. При достижении исходным

|

|

|

<u Я О О* с |

|

О » О- |

|

О ч о- а хг |

|

& s ЕГ со м - S и я Ж О |

|

Х- |

|

To о- |

|

С? ЧГ < О |

|

Ве CW |

Материалом верхнего уровня бункера включается красный сигнал светофора и машины на разгрузку не подаются до тех пор, пока уровень не понизится и не включится зеленый сигнал светофора. По достижении материалом нижнего уровня питатель останавливается и дальнейшая подача материала из бункера в головную дробилку 2 прекращается. В результате этого в бункере всегда остается определенный слой материала, предохраняющий пластины питателя от прямых ударов крупными кусками во время разгрузки автосамосвалов.

Пластинчатый питатель оборудован датчиком негабаритного исходного материала (ДН), сигнал с которого после усиления усилителем (У) подается на исполнительный механизм, сбрасывающий негабарит с питателя в специальный бункер. Технологический пост первичного дробления оборудован устройством, регулирующим равномерную подачу материала в дробилку 2 путем изменения скорости, движения питателя, а также его остановку и пуск. Питатель и конвейеры 3, 4, 8, 23, 16 и 18 снабжены датчиками скорости движения и тросовыми аварийными выключателями, обеспечивающими выключение и включение привода оборудования поточно-транспортной системы с любого места по всей ее длине. При аварийном отключении одного из механизмов система централизованного автоматического управления отключает все стоящие выше по потоку механизмы. При этом дробилки отключаются только после освобождения камер дробления от материала. Для предотвращения попадания недробимых металлических предметов в машины последующих стадий дробления питатель 1 и конвейеры 3 и 8 оборудуются датчиками наличия металла ДЖ в горной массе, движущейся по транспортному устройству. Сигнал с датчиков ДЖ после усиления передается на мощный электромагнит ЭМ, который отделяет предмет от массы материала. При попадании в массе немагнитных металлических предметов привод конвейера (питателя) отключается датчиком металлоискателя; одновременно отключаются все стоящие выше по потоку механизмы. Работа дробилок 2, 6 и 7 контролируется температурными датчиками, установленными на втулках приводного вала машины. При повышении температуры подшипника выше допустимой (30° С) электрическое сопротивление термодатчика уменьшается и срабатывает тепловое реле, включающее в работу холодильное устройство системы жидкой смазки машины.

Оптимизация технологического процесса осуществляется путем обеспечения заданного соотношения между отдельными фракциями материала с помощью автоматического контроля за гранулометрическим составом продукта дробления. После дробления в роторных дробилках 6 и 7 (в зависимости от режима работы линии А или Б) материал поступает через конвейеры 8 и 12 на грохот 13. После грохочения материал разделяется на две фракции. Нижняя 126 фракция направляется на рассев по конвейерам 23, 14 и 16 через грохоты 15 к 17 в бункера 22, оборудованные затворами 21, а верхняя — на додрабливание через воронку 10, бункера 9 и грохоты 5. Отходы процесса дробления из грохота 17 через классификатор 19 поступают в бункер 20. Контроль за гранулометрическим составом готового продукта осуществляется датчиками ЛТ,. расположенными на пути движения материала, сигналы с которых поступают через электроимпульсные счетчики ЭС на злектропнев - матические преобразователи ЭП. Далее через линии задержки ЛЭ сигналы поступают в вычислительное устройство ВУ, куда ранее были введены данные требуемого гранулометрического состава готового продукта. К этому же устройству поступают сигналы or датчиков измерителей мощностей двигателя ИМД дробилок 6 или 7 (в зависимости от работы линии А или Б) и от оборудования агрегата первичного дробления в виде сигналов N и Q. Из ВУ команды управления поступают в электрорегулятор ЭР непосредственно и через блок защиты от помех БЗП. Далее эти кдманды через преобразователь ПЭ поступают в систему измерения положения отражательных плит роторных дробилок б и 7. По этим командам производится автоматическое регулирование угла наклона отражательных плит для изменения соотношений между отдельными фракциями готового продукта и введения САДЛ в режим оптимальной работы по заранее заданной программе.

Автоматизированный режим работы остальных агрегатов аналогичен описанному выше. Однако, учитывая технологическую - связь всех агрегатов САДЛ, работающих в строгой последовательности, необходимо иметь общее вычислительное устройство - (ОВУ), расположенное на пульте управления всей технологической линии. ОВУ имеет заранее заданную программу по гранулометрическому составу готового продукта и расходу электроэнергии оборудованием САДЛ.

Особенности эксплуатации оборудования дробильно-сортировочных заводов и установок. Охрана труда. При эксплуатации оборудования этих предприятий необходимо выполнять общие требования, относящиеся к любой строительной машине, а также некоторые специфические требования. К общим требованиям относятся ежемесячные осмотры машин, при которых особо тщательно проверяют: затяжку всех основных болтовых соединений; крепление подшипников, шкивов, фрикционных муфт И ТОрМОЗОВГ наличие масла в системе смазки и смазочных устройствах; исправность концевых выключателей и стопорных устройств, а также состояние герметизирующих устройств всех каналов движения пылевыделяющих материалов. К специфическим требованиям относятся контроль: за наличием у дробильных машин (кроме ККД) в дробящем пространстве измельчаемого материала, который следует удалить перед началом работы; равномерным поступлением т машины дробящего материала; крупностью поступающих кусков; качеством готового продукта; величиной зазоров разгрузочных отверстий дробильных машин.

У грохотов осуществляется контроль за натяжением сит. При недостаточном натяжении сита быстрее изнашиваются и ухудшается качество грохочения. Работа грохота при слабом натяжении или креплении сит запрещена. При работе моечного оборудования ■следят за количеством подаваемого материала и воды, чтобы, сохраняя заданную производительность, обеспечивать должную чистоту промывки материала. Удельный расход воды составляет 1 ... 6 м3/т материала.

Во" время работы оборудования нельзя чистить рабочие поверхности машин, открывать смотровые люки, производить регулировочные операции. Останавливать машины можно только после •прекращения подачи в нее материала, переработки в нет оставшегося материала и освобождения от него рабочего органа машины. После остановки машины ее наружные части очищают от пыли и грязи, проверяют состояние узлов, "системы смазки, привода.

Главными опасностями здоровью обслуживающего персонала Лробильно-сортировочных предприятий являются повышенная запыленность воздуха, производствіенньїе шумы, вибрация и поражение электрическим током. По действующим санитарным нормам запыленность воздуха на рабочих местах не должна превышать 10 мг/м3, а при наличии в пыли более 10% диоксида кремния «орма снижается до 2 мг/м3.

Основными источниками пылевыделения на предприятиях переработки каменных материалов являются загрузочные и разгрузочные отверстия дробилок, а также просеивающая поверхность «иброгрохотов. Для снижения содержания пыли в воздухе существуют укрытия для дробилок„и грохотов, которые представляют собой специальные короба из листовой стали с аспирационным - отсосом. Кроме того, применяют различные системы вентиляции (естественная или принудительная) производственных помещений 'Или их обеспыливание гидравлическими брызгальными устройствами.

Постоянно действующие производственные шумы отрицательно влияют на центральную нервную систему человека и вызывают -снижение слуха и быструю утомляемость обслуживающего персонала. Уменьшения производственных шумов достигают технологическими и конструктивными мероприятиями, направленными на ослабление шума в источнике его возникновения (замена ударных режимов работы безударными, применение звукопоглощающих материалов для отдельных элементов машины и др.), а также установкой звукопоглощающих кожухов машин. Такие кожухи изготовляют из стальных листов с внутренней облицовкой из вой-

• J

Лока, пенополиуретана или шлаковаты и устанавливают на виб- роизолирующие прокладки из асбеста, войлока или резины.

Для защиты обслуживающего персонала от вибрационных нагрузок осуществляют следующие мероприятия: по возможности исключают в конструкциях машин ударное взаимодействие деталей, заменяют возвратно-поступательное движение деталей вращательным, исключают резонансные явления во время работы, планируют минимальные допуски в сочленениях деталей, исключают неуравновешенность деталей. Ограничение распространения действующих вибронагрузок достигается установкой амортизатор ров, прокладок и облицовок из вибропоглощающих материалов и различных типов гасителей колебаний.

Электробезопасность обслуживающего персонала обеспечивается следующими мероприятиями: применением при осмотре и текущем ремонте машин осветительной арматуры и ручных машин напряжением 36 В и ниже; использованием улучшенной изоляции проводов, находящихся под напряжением; ограждением и созданием условий недоступности к электрооборудованию и токоведу - щим сетям; установкой защитной аппаратуры (автоматических выключателей, реле напряжения), заземлением элементов электроустановки и установкой предупредительных надписей.

Наиболее универсальным мероприятием, улучшающим условия труда обслуживающего персонала, является автоматизация процессов переработки нерудных каменных материалов.