Строительные машины и оборудование

ВАЛКОВЫЕ ДРОБИЛКИ

Измельчение материала в валковых дробилках происходит между двумя цилиндрическими валками, вращающимися на горизонтальных осях навстречу друг другу под действием сжимающих и истирающих нагрузок. Валковые дробилки бывают одно-, двух - и. четырехвалковые с гладкой, рифленой, ребристой и зубчатой поверхностью валков. Для пород средней прочности (до 150 МПа) применяют валки с гладкими и рифлеными поверхностями; для мягких и хрупких пород (до 80 МПа) — с зубчатой поверхностью. Наибольшее распространение получили двухвалковые дробилки, принципиальная схема и привод которых приведены на рис. 4.1.

Основными рабочими органами дробилки являются валки 2 и 4 (рис. 4.1,а). Измельчаемый материал поступает в машину через приемное отверстие 3 в корпусе 5. Для предохранения машины от

Г) 9

|

|

Дробилок

|

|

Разрушения при попадании недробимых предметов один из валков установлен на подшипниках, связанных с пружинами 1, и может перемещаться, отодвигаясь от другого валка.

Валковые дробилки имеют различные схемы привода валков. На рис. 4.1,6 показан привод на один валок от электродвигателя через шкив 6 и шестеренчатую передачу 8. Другой валок вращается от первого через шестерни 7 с удлиненными зубьями, обеспечивающими отход валков при пропуске недробимых тел. Такая схема привода сложна и имеет невысокую надежность из-за частого разрушения шестерен 7, работающих в условиях динамических нагрузок и абразивной запыленности. В связи с этим в настоящее время широкое распространение получил индивидуальный "привод на каждый валок через шкивы 6 (рис. 4.1,в) или от одного электродвигателя 11 через редуктор 10 и карданные валы 9 (рис. 4.1,г). В последнем случае оба валка выполняются подвижными, что делает конструкцию динамически уравновешенной.

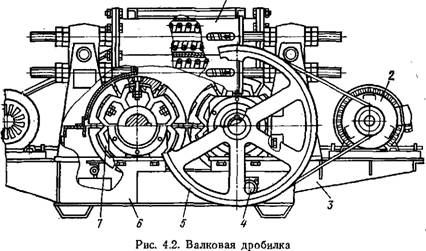

Конструкция валковой дробилки с двумя валками, один из которых гладкий, а другой рифленый приведена на рис. 4.2. Подшипники неподвижного валка 7 крепятся к корпусу 6 дробилки, подшипники другого к подвижной раме 3, соединенной с корпусом шарниром 4. В верхней части корпус и рама связаны между собой предохранительным устройством 1, состоящим из тяг и пружин, позволяющих регулировать зазор между валками, а также обеспечивающих их отход при попадании недробимых предметов. В этом случае валок вместе с подвижной рамой и установленным на ней электродвигателем 2 поворачивается вокруг шарнира и ширина разгрузочной щели увеличивается. После прохождения недробимого предмета валок возвращается в первоначальное положение. Усилие, необходимое для дробления материала, обеспечивается предварительным поджатием пружин. Каждый валок приводится во вращение от самостоятельного электродвигателя через клиноременную передачу. Наличие на валу каждого валка шкива 5 способствует их более равномерному вращению за счет сообщения дополнительного махового момента. Валки футеруются бандажами, состоящими из отдельных секторов, что улучшает и ускоряет процесс их замены. Бандаж изготовляется из марганцовистой стали.

Валковые дробилки имеют диаметр валка D=200...1500 мм и длину L=0,4...1,0 диаметра (в последние годы выпускаются дробилки, у которых L>D). Крупность исходного материала при гладких'валках составляет 1/17... 1/20 от диаметра валка, при рифленых или зубчатых — 1 /2 ... 1/6.

Достоинствами валковых дробилок являются простота конструкции и надежность работы, низкий удельный расход электроэнергии, небольшое содержание переизмельченного материала в готовом продукте. К недостаткам относятся: низкая производительность, невысокая степень измельчения, низкое качество готового продукта (большое процентное содержание «лещадных» зерен), ограниченная прочность измельчаемого материала, высокая динамичность процесса измельчения, что повышает нагрузки на корпус и на фундамент.

В настоящее время валковые дробилки применяются преимущественно для измельчения материалов, склонных к налипанию или содержащих липкие включения.