КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Изменение массы отложившейся на стенке примеси во времени

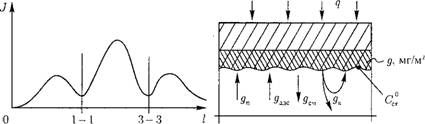

Рассмотрим процессы на границе водный раствор-стенка трубы (рис. 12.55). На поверхность стенки за счет кристаллизации вещества поступает дп примеси за счет адсорбции #адс. Часть продуктов коррозии дк остается на поверхности стенки. Так как наружный слой отложений, как правило, рыхлый, неустойчивый, то часть отложений дш смывается и уносится потоком теплоносителя. В результате этих (и некоторых других) процессов на поверхности стенки образуется слой отложений д, мг/м. Так как в общем случае адсорбция мала, то в дальнейшем выводе мы ее не будем рассматривать.

|

504 ГЛАВА 12

Рис. 12.54. Изменение скорости кристал - Рис. 12.55. Схема потоков примеси в си - лизации вещества J по длине обогрева- стеме «слой отложений — водный тепло - емого канала. носитель». |

Изменение массы отложившейся на стенке примеси во времени, в общем случае, определяется соотношением количества поступившей примеси и уносом (смывом) примеси со стенки. Количество поступившей примеси за время dt, с, на единицу поверхности стенки дп, мг/м2, за счет ее кристаллизации равно

9и = JKpdt = Ккр(Сп - Сс°т) dt. (12.87)

Смыв отложений дш, мг/м2 за время dt пропорционален величине отложений д, мг/м2, и касательному напряжению г на границе слоя отложений

9cM = KCMrgdt. (12.88)

В паровых котлах местное уменьшение величины отложений может происходить не только путем их смыва, но и за счет механического разрушения защитной пленки при изменении температурного режима труб (пуск, останов, переменный режим), так как коэффициенты линейного расширения магнетита (8,46 • 10~6 1/°С) и стали (12 • Ю7"6 1/°С) существенно различаются. Это необходимо учитывать при анализе промышленных данных и определении по ним коэффициента Кш.

Количество отложений увеличивается путем коррозии металла. Скорость коррозии зависит от температуры. В частности, при температуре металла свыше 572°С процесс пароводяной коррозии интенсифицируется, при этом ускоряется рост отложений и температуры металла. Температура внутренней поверхности трубы зависит от толщины слоя отложений до™:

T - f 4- ^

И - Гср + о 9 +

^01 л

Следовательно, величина отложений влияет на скорость коррозионных процессов. Исходя из этого, запишем, что количество продуктов коррозии, поступивших в слой отложений за время dt, дк пропорционально величине отложений:

GK = k'gdt. (12.89)

Суммарная скорость роста отложений dg/dt определится из (12.87), (12.88), (12.89):

^ = Ккр(Сп - Сс°т) + к'д - Кшт д =

- Ккр(Сп - Сс°т) - (Кшт - k')g = а-Ьд, (12.90)

Где

А - Ккр(Сп - Сс°т); Ъ - Кшт - к(12.91)

Начальные условия:

При £ — 0 = (12.92)

Наиболее простой вид формула (12.90) принимает при Ьд = 0:

Dj-t = Ккр(Сп - Сс°т) = а. (12.93)

Это уравнение соответствует следующим условиям:

1. величина отложений определяется процессом кристаллизации (адсорбции);

2. величина д пренебрежимо мала, что возможно в начальный период образования отложений;

3. Кш равно нулю — нет смыва отложений; за счет кристаллизации образуются мелкие кристаллы, которые к тому же уплотняются адсорбирующимися молекулами; kf равно нулю — нет коррозии металла;

4. Кш и к' не равны нулю, но Кшт - к1 — 0, т. е. Кшт — к' может иметь место при определенном сочетании параметров.

Решение уравнения (12.93) дает формулу прямой линии:

Д - Ккр(Сп - C%)t = at (12.94)

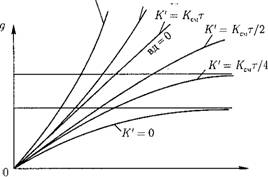

На рис. 12.56 эта прямая линия обозначена условие^ Кшт = к'.

|

|

|

9 дин2 |

|

9 дин I |

|

К' -3ffCMr к,^2Кт |

|

T час |

|

Рис. 12.56. Зависимость массы отложений д от времени процесса t. |

Приведем решение полного уравнения (12.90): dg, d(a - Ьд)

1---- r~=dt; 1---------- rr = ~bdt'

(,а - Ьд) (а - Ьд)

Dn(a-bg) — - b dt n(a-bg)=-bt+lnC; при t=0; д—0;С=а; а — Ьд — аехр(—bt)

(12.95)

Если к' < Кшт, то при t —> оо система приходит в динамическое равновесие:

О,

Д = —77---------- 77— = const - gmH. (12.96)

Кшт - kf

В этих условиях интенсивность смыва отложений равна интенсивности поступления примеси из потока воды и коррозии металла. Минимальная величина gmmі соответствует к/ = 0 (рис. 12.56). При к' > 0 установление равновесия затягивается во времени, а величина gmHi увеличивается. Влияние других факторов: а) Ккр f дЛ1Ш Т ; б) Сп Т дДШ f; в) Кш Т дтш При kf > Ксмт формула принимает вид:

|

Кь?(Сп - С°) - Асмт) |

|

(12.97) |

|

Д = |

Exp((fc' - tfCMr)*) - 1).

|

Тыс. час. |

|

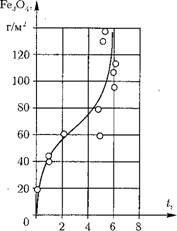

Рис. 12.58. Изменение массы оксидов железа (РезС>4) в НРЧ котла ПК-41 в ходе эксплуатации. |

|

0 |

В этом случае динамическое равновесие не устанавливается, а при увеличении времени масса отложений растет с убыстряющейся скоростью (рис. 12.56). Такой характер зависимости устанавливается при температуре стенки выше 572°С, когда интенсифицируется пароводяная коррозия. В начальный период роста отложений скорость коррозии мала (кривая 2, рис. 12.57) и величина д изменяется по кривой 1 (рис. 12.57). В момент времени tK0рр температура стенки достигает значения 572°С, кривая коррозии 2 резко возрастает и суммарная кривая 3 так же растет. Такой характер зависимости зафиксирован в НРЧ котла ПК-41 при q = 520-580 кВт/м (рис. 12.58).

В обогреваемых трубах по условиям обеспечения надежного температурного режима определяется предельно допустимая масса отложений gROl г/м2. Полученные зависимости дают возможность определить время работы поверхностей нагрева, за которое произойдет накопление дяоп, после чего необходимо производить химическую промывку поверхностей парового котла. Межпромывочный период tMn зависит от качества воды, водно-химического режима, теплового потока и т. п.

На рис. 12.59 показано изменение во времени t массы отложений на стенке д и температуры наружной поверхности стенки £"т. Максимально допустимой температуре стенки по окалинообразованию [t"T соответствует допустимая величина отложений даоп. По этой величине определяют время

промывки поверхностей нагрева от образовавшихся отложений, т. е. межпромывочный период.

Из формулы (12.95) получаем

Exp{-bt) = 1 - $ (12.98)

Или

Отсюда для д — дД0П определяем межпромывочный период

= (12.99)

Раскрывая b и а, получаем

І __(_______ 1_____ Wi эаоУ<™т - У)) (12100)

Выражение (12.100) дает возможность определить влияние различных факторов на межпромывочный период.