КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Высокотемпературная коррозия

Под термином высокотемпературная коррозия понимается коррозионное разрушение металла труб поверхностей нагрева, соприкасающихся с продуктами сгорания высокой температуры (дг > 700°С). Сюда относятся два вида коррозии металла, происходящие в разных зонах котла и имеющие различный химический характер. Одним из них является коррозия экранов топочной камеры в зоне расположения ядра, определяемая контактом сернистых газов с металлом труб. Другой характеризуется коррозией труб пароперегревателей и разрушением элементов их креплений за счет присутствия в газовом потоке окислов ванадия.

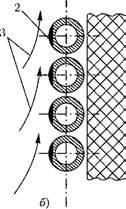

Наружная коррозия труб экранов. Этот вид коррозии возникает при сжигании топлив с малым выходом летучих и сернистого мазута и связан с образованием вблизи поверхности труб экранов заметной концентрации сероводорода H2S. Коррозия развивается интенсивно на Уровне расположения горелок в зоне экранов, которые непосредственно омываются расширяющейся струей по выходе из горелки (рис. 7.23,а).

Скорость коррозионного разрушения металла лобовой части труб при неблагоприятных условиях может составить 3-4 мм/год, т. е. трубы экранов

Ш

%

%

![]()

|

П |

|

П |

|

|

|

L/2 |

|

І Іі |

|

В |

|

□ |

|

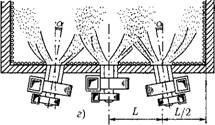

Рис. 7.23. Наружная коррозия экранных труб и ее ограничение: а — зона активной коррозии при фронтовой компоновке горелок; б — характер коррозии труб; в — удаление горелок от боковых стен; г — разворот горелок к центру топки; 1 — зона активной коррозии труб; 2 — место износа металла; 3 — направление движения газов. |

І

Кр кр ЕЩ

«) г

1 к

IkL^i/J

Пі щэ іґ*

Й^і І£нї

■ L • L

|

> v 4-1 * / і? |

В) h--------------- ^—

В этой зоне выходят из строя менее чем через год (при толщине стенки 5- 6 мм допустимое локальное уменьшение толщины составляет 2 мм). Износ труб имеет вид «спиливания» лобовой части стенки трубы (рис. 7.23,6).

Исследованиями установлено, что неблагоприятными условиями является локальное снижение коэффициента избытка воздуха в пылевоздушой струе алок <0,7 при быстром росте температуры струи по мере удаления се от амбразуры горелки. В процессе выхода летучих веществ из частиц топ-

Лива в газовой среде накапливаются горючие вещества Н2, СО, СН4. При высокой температуре в газообразные соединения переходят 70-80% Sp топлива. Нехватка кислорода приводит к тому, что при наличии свободных Н2 и S2 в газовой среде протекает реакция

S2 + 2Н2 -> 2Н25. (7.22)

Даже при незначительных объемных концентрациях H2S у поверхности экранов (0,04-0,07%) скорость коррозии металла возрастает в 5-10 раз по сравнению с допустимой при содержании H2S=0,01%. Первичным продуктом реакции H2S с металлом труб является сульфид железа FeS, который затем преобразуется в порошкообразные сульфаты. Последние легко сдуваются (удаляются) с поверхности, давая возможность дальнейшему развитию процесса окисления.

Для исключения коррозионного разрушения экранов необходимо обеспечить равномерную раздачу топлива и воздуха по горелкам так, чтобы в каждой из них постоянно имел место избыток воздуха больше единицы. Неравномерностью такой раздачи особенно «грешат» крайние горелки. Кроме того, следует исключить прямой удар пылевоздушной струи из горелки в боковой экран на близком расстоянии от амбразуры. Для этого отодвигают крайние горелки от стен на большее расстояние (близкое к межгорелочно - му) и развертывает их оси на 5-10° к центру топки (рис. 7.23, в, г).

Коррозия пакетов пароперегревателей. Второй вид коррозии связан с окислением труб и крепежных деталей пароперегревателей, когда температура металла превышает 610-620°С. Этот тип коррозии определяется участием оксидов ванадия и называется ванадиевой коррозией. Она проявляет себя при сжигании мазутов, зола которых содержит ОКСИД V2O4. В процессе горения углеводородов V2O4 окисляется до V2O5 и с участием других компонентов газовой среды образует вана- даты — 5V2Q5-Na20-V204 — и при наличии серы в топливе — пиросуль - фаты натрия — №28207, имеющие температуру плавления около 600°С. На поверхности труб или крепежных деталей при tCT > 610°С они образуют жидкую пленку, обладающую высокой окислительной способностью по отношению к сталям разного типа (углеродистой, легированной, аустенит - ной).

Снижение избытка воздуха в зоне горения, введение в зону горения щелочных присадок (жидких типа водного раствора MgCl, твердых — в форме порошка магнезита и доломита), хотя и дает определенный эффект, но не приводит к кардинальному подавлению ванадиевой коррозии. Радикальным средством предупреждения коррозии могла бы быть очистка сжигаемого мазута от примесей ванадия и натрия, но такая нефтепереработка довольно дорогая и потребует строительства специальных заводов. Поэтому кардинальным решением этой проблемы для паровых котлов, сжигающих мазут, яви

лось понижение температуры перегретого пара (основного и промежуточного перегревателей) до 545°С, хотя при этом снижается термодинамический КПД цикла перегретого пара. Но зато в эксплуатационных условиях (с учетом температурных разверок) температура металла труб пароперегревателя не достигает 600°С и коррозии могут подвергаться лишь крепежные конструкции «горячих» пакетов, которые выносят за пределы газохода. В конвективной шахте котла, где часто располагаются выходные «горячие» пакеты пароперегревателя из горизонтальных змеевиков, широко используются так называемые подвесные трубы, охлаждаемые водой или слабоперегретым паром в качестве крепежных элементов, что исключает их коррозию. При сжигании других видов топлив этот тип коррозии не имеет места.