КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Для уменьшения температур факела и локальных тепловых потоков на топочные экраны предложено нижнее (подовое) расположение горелок. ГАЗОМАЗУТПЫЕ ГОПКИ И ГОРЕЛКИ

В открытой топочной камере с развитием факела вверх (рис. 5.11,в). При этом на мазуте в горелке делают малую степень крутки потока воздуха. Тогда горение факела растягивается на большую высоту топки и локальные тепловые потоки на экраны заметно снижаются, но температура газов на выходе из топки повышается.

Ту же задачу — снижение тепловых напряжений экранов и их выравнивание по стенам топки — решает вихревой способ движения факела в топочном объеме (рис. 5.11, г). Прямоточные горелки при этом устанавливаются на противоположных стенах топки тангенциально и создают восходящий вращающийся поток горящего факела. Наклон горелок вниз (на 20-40°) обеспечивает активное заполнение факелом нижней часта топки, а с учетом возникшей конвективной составляющей теплообмена происходит интенсивное охлаждение газов и их температура на выходе из топки по сравнению с другими схемами снижается.

Горелки для сжигания природного газа и мазута выполняют комбинированными, позволяющими поочередно сжигать эти топлива в одном горел очном устройстве. Одним из преимуществ комбинированных горелок является возможность легкого перехода сжигания одного вида топлива на другое. Горелка должна быть выполнена так, чтобы сжигание каждого из видов топлива происходило в оптимальных условиях.

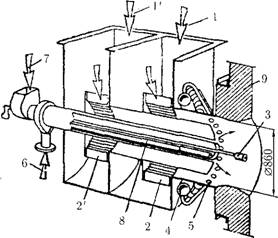

На рис. 5.12 показан пример такой горелки большой тепловой мощности. Она имеет два самостоятельных канала подвода воздуха, каждый из которых завихривается в тангенциальном лопаточном аппарате и поступает в периферийный й центральный каналы горелки. Кроме того, имеется еще прямоточная подача третичного воздуха в центральную трубу для охлаждения канала мазутной форсунки. Подача мазута осуществляется па- ромеханической форсункой типа ТКЗ-4М производительностью 1,28 кг/с (4,6 т/ч) при давлении мазута 4,5 МПа и пара 0,2 МПа. Распыл мазута производится в основном в потоке центрального воздуха. С его участием происходит воспламенение топлива. Природный газ в основном вводится в периферийный поток воздуха большим числом труб 032 мм из кольцевого коллектора. Другая часть природного газа вводится через отверстия центрального коаксиального канала (расчетная скорость выхода газа из отверстий соответственно 134 и 177 м/с).

|

157 |

Газомазутные горелки рассчитывают на работу с предельно малыми избытками воздуха (аг = 1,02-1,03 в газоплотной топке) в целях снижения интенсивности коррозионных процессов в низкотемпературной части тракта и уменьшения образования NOx (см. раздел 7.7). Работа с низкими избытками воздуха требует тщательного выполнения горелок и воздухо - подводящих трактов, для того чтобы исключить неравномерность распределения топлива и воздуха по горелкам. При работе топки под разрежением неизбежны присосы холодного воздуха извне (Arv, = 0.05-0, 1). В та-

|

Рис. 5.12. Газомазутпая горелка тепловой мощностью 48 МВт: I и 1/ — подача воздуха в периферийный и центральный воздушные каналы; 2 и 2/ — тангенциальные, лопаточные аппараты; 3 — паромеханнческая форсунка; 4 — кольцевой коллектор природного газа; 5 — отверстия для периферийного ввода природного газа; 6 — центральная подача природного газа; 7 — центральная подача горячего воздуха; 8 — газовый электрозапалышк; 9 — обмуровка топки. |

Ком случае расход организованного горючего воздуха через горелку будет несколько меньше теоретически необходимого (cVpop = 96-0, 98), поскольку присосанный воздух частично (около 0, 5Дат) используется для горения топлива.

Для тонкого распыления мазута применяют центробежные форсунки. В зависимости от используемой среды для распыления мазута различают форсунки механические, паромеханичсские и паровые (рис. 5.13).

В форсунках с механическим распылением используется кинетическая энергия струи мазута, создаваемая напором топливного насоса. Выходя под давлением с повышенной скоростью (до 80 м/с) через завихритель и сопло форсунки, мазут тонко распыляется и выходит в топочный объем в форме полого конуса с большим углом раскрытия. Внутрь конуса поступают горячие топочные газы, которые обеспечивают прогрев и испарение выходящего из сопла топлива. _

Средний размер получающихся мелких капель составляет 6 -- = 250- 300 мкм.

В паромеханической форсунке тонкое распыление мазута достигается подачей

Пара в зону разрушения пленки мазута. За счет большей плотности пара и зна - чительной его скорости (более 500 м/с) происходит тонкое распыление жидкости (S = 100-150 мкм). Расход пара на распыл составляет не более 10% расхода мазута. Производительность паромеханической форсунки по мазуту составляет 5-7 т/ч. Они устанавливаются на мощных паровых котлах с глубоким диапазоном регулирования нагрузки.

В паровых форсунках распыление топлива достигается в результате использования кинетической энергии струи пара, вытекающей из форсунки, а мазут может поступать в форсунку под небольшим давлением.

Достоинством парового распыления являются простота форсунки, а также высокое качество распыления даже при невысоком подогреве мазута (до 30°С). Однако паровые форсунки используются

Редко и только как растопочные на электростанциях, сжигающих твердое топливо. В длительной работе они неэкономичны из-за большого расхода пара на распыл (40-60% расхода мазута).

|

(5.11) |

Расчетная производительность механической центробежной форсунки Вм (кг/с) прежде всего зависит от площади выходного сопла /о (м2), давления поступающего топлива рм (МПа) и коэффициента расхода /л завихренного потока через сопло:

Здесь дополнительно b — числовой коэффициент; рм — плотность жидкого топлива, кг/м3. Как видно, расходная характеристика более существенно зависит от сечения (диаметра) сопла форсунки, слабее от давления мазута и температуры его нагрева (плотности). Производительность центробежных форсунок для котлов большой мощности составляет 0,83 3,3 кг/с (3-12 т/ч) при диаметре выходного сопла г/с = 4-7-8 мм; коэффициенте расхода — /' = 0,15-0, 3 и угле раскрытия струи <р = 80-120°С.

|

Ч> |

|

М >- |

|

А) |

|

ГЦН: |

|

|

|

М > |

|

П >-- |

|

Б) |

|

П >------------- ~ М >------ ^ П >---------- _ В) - ( Рис. 5.13. Виды мазутных форсунок: а — механическая; б — паро - механическая; в — паровая. |

|

|

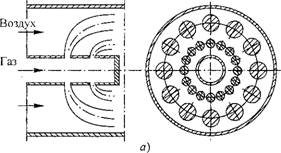

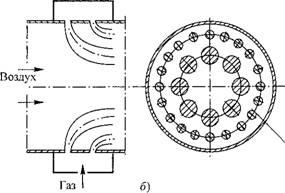

При сжигании природного газа его ввод в воздушный поток чаще выполняют перпендикулярно к направлению движения воздуха (рис. 5.14).

|

|

|

Рис. 5.14. Развитие газовых струй в воздушном потоке: а — центральная раздача газа; б — периферийная. |

При этом газ может поступать из центральной газовой трубы (центральный ввод), либо через большое число отверстий с внешней стороны воздушного канала (периферийный ввод). Для равномерного распределения газа в объеме воздуха глубина проникновения отдельных струй газа должна быть различной. Определяющей характеристикой при расчете проникновения газовой струи является глубина внедрения струи hCj определяемая соотношением количеств движения газовой струи и воздушного потока и характеризующая расстояние по нормали от устья струи до места, где она принимает спутное направление движения с воздушным потоком. Глубина внедрения струи определяется по формуле

H — k к d '^L(BL)0^

где dv — диаметр отверстия газовой струи, м; wv, wB — соответственно скорости газовой струи на выходе из отверстия и воздуха в сечении горелки, м/с; обычно wr = 60-120 м/с при wB — 30-50 м/с; рг, рв — плотности газа и воздуха при расчетных температурах, кг/м3; при температуре горячего воздуха 200-250°С плотности газа и воздуха практически одинаковы; ks — поправочный коэффициент на расстояния между отверстиями; ка — поправка на угол ввода газовой струи.

Из формулы (5.12) следует, что глубина проникновения струи определяется главным образом ее диаметром и отношением скоростей струи газа и воздуха. При выполнении газовых отверстий вдоль потока воздуха в несколько (2-3) рядов равномерное распределение газа в воздушном потоке достигается путем уменьшения диаметра отверстий по направлению движения воздуха (см. рис. 5.14).

Природный газ смешивается с воздухом внутри горелки на некотором расстоянии от выхода в топочный объем. Это необходимо для обеспечения первоначального перемешивания части газа с воздухом и достижения стехиометрического соотношения между ними, что создает зону устойчивого воспламенения газа на срезе горелки при температуре металлического насадка горелки или обмуровки выше 600°С. Иначе факел будет пульсирующим и может оборваться.

Расход природного газа через горелку Вг, м3/с, определяется из общего теплового баланса парового котла:

(Q Н^п. к^гор)

Где — теплота сгорания газа, кДж/м3; Qn K, щ К — соответственно полезная тепловая мощность парового котла, кВт, и его КПД брутто (их расчет приведен в гл. 6); пгор — число работающих газовых горелок.

Воздушные регистры горелок выполняют трех видов: улиточный, тангенциальный лопаточный и аксиальный лопаточный (рис. 5.15). При больших расходных объемах воздуха мощных горелок улиточный завихритель получается довольно громоздким (большого диаметра). В тангенциальном лопаточном регистре поток воздуха движется к центру канала из периферийной камеры по касательной к стенкам канала. Он имеет несколько большее сопротивление, но отличается высокой степенью крутки потока. Аксиальный лопаточный аппарат состоит из прямых или гнутых лопаток, повернутых под углом 40-50° к направлению оси канала. Он наиболее прост в выполнении и имеет наименьшее гидравлическое сопротивление, но для пропуска всего потока воздуха требуется большой диаметр канала, и при этом создается меньшая по сравнению с другими степень крутки.