КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Угольная пыль и ее характеристики

Основным ^элементом любой пылесистемы является углеразмольная мельница (рис. 1.6). В табл. 3.2 приведены некоторые характеристики наиболее распространенных мельниц для размола топлива. Они различаются п° принципу измельчения топлива и по частоте вращения подвижной части ^ельницы. Наиболее широкое распространение получили шаровые барабанные (ШБМ) и молотковые (ММ) мельницы. На их долю приходится Свыше 80% всех размалываемых твердых топлив.

Размол ос по со бн ость топлива. Механические (прочностные) свойства различных твердых топлив не одинаковы. Одна и та же мель - I, nUa при их размоле будет иметь разную производительность по гото - К()й пыли. Для характеристики топлив по их способности к размолу вве-

|

Таблица 3.2. Характеристики основных углеразмольных мельниц

|

Дено понятие о лабораторном относительном коэффициенте размолоспо - собности Кл,0. Значение Кл.0 определяется по результатам размола одинаковой начальной порции дробленого топлива в лабораторной мельнице строго определенное время путем сравнения тонкости полученной пыли с тонкостью аналогичной пыли эталонного очень твердого при размоле топлива. При значениях Кп>0 ^ 1,1 топлива имеют высокую твердость, а при Кп_о > 1,5 — относятся к мягким топливам, легко разрушающимся при ударе или раздавливании. Остальные — являются топливами средней твердости.

После размола топлива в мельнице получается полидисперсный угольный порошок, т. е. смееь частиц различных размеров, примерно от 0,1 до 300-500 мкм, а при грубом размоле бурых углей — до 1 000 мкм. Практически в топочных камерах неполноту сгорания в зависимости от выхода летучих веществ создают частицы размером более-200 мкм, которые относят к крупным фракциям пыли (грубые фракции).

Тонкость размола пыли. Ее определяют по рассеву взятой порции полученного порошка на ситах (рис. 3.7). Отобранную порцию пыли просеивают через 4-5 сит с постепенно убывающим размером ячеек сита. Рассев производят на вибрационной машине. Сита нумеруют по размеру отверстия в' свету. т, выраженному в микрометрах.

По принятой методике ситового анализа пыли за суммарный остаток, на сите заданного размера принимают общее количество частиц с размером больше, чем размер ячейки сита х, мкм, и выражают его в процентах первоначальной массы. Этот остаток обозначают через R, r. Так, значение /?-юоо

|

Рис. 3.7. Производство ситового анализа пыли на комплекте из пяти сит: а — комплект сит с рассевом пыли; б — вид решетки сита; 1-5 — сита с размерами ячейки соответственно 1 ООО, 500, 200, 90, 50 мкм; 6 — поддон; х — размер ячейки сита. |

|

А) б) |

(см. рис. 3.7) представляет долю остатка на сите 1 000 мкм в процентах от начальной порции пыли, а значение R200 будет составлять общую долю от суммы остатков на ситах 200, 500 и 1 000 мкм. Поэтому суммарные остатки на ситах Rx называют интегральными.

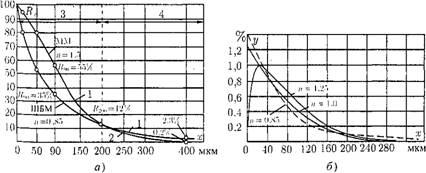

По данным рассева строят зерновую характеристику, т. е. зависимость остатков Rx от размера частиц х (рис. 3.8, а).

|

|

Рчс. 3.8. Зерновые характеристики угольной пыли: а — интегральная при размоле 1оплива в разных мельницах; б —дифференциальная при разных коэффициентах по - Л11Дисперсности п; 1 — размол в молотковой мельнице (ММ); 2 — размол в шаровой барабанной мельнице (ШБМ); 3 — область гонких фракций; 4 — го же грубых.

Из рис. 3.8 следует, что чем круче зерновая характеристика, тем в пыли больше мелких частиц, легко сгорающих в топках котлов, и уменьшается масса крупных частиц (размером более 200 мкм), ведущих к недогоранию топлива. Вместе с тем, на получение тонкой пыли затрачивается больше энергии в процессе размола. Анализ многочисленных зерновых характеристик размола различных видов топлива показал, что все кривые описываются уравнением Розина-Раммлера (устанавливающее распределение частиц по фракциям)

Rx = 100 е~Ьх", (3.17)

В котором b и /г — постоянные коэффициенты, характеризующие соответственно тонкость измельчения и равномерность зернового состава; е — основание натуральных логарифмов.

Значение коэффициента b изменяется в пределах 0,0025-0,1; чем тоньше пыль, тем меньше коэффициент Ь. Коэффициент п характеризует структуру пыли, распределение частиц по размерам и может быть больше или меньше единицы. Значения коэффициентов b и п для данного топлива и сит стемы пылеприготовления (типа сепаратора и мельницы) определяют, сделав рассев порции полученной пыли на двух ситах, чаще всего размером ячейки х = 90 и 200 мкм (т. е. получают два опытных значения Rx).

Структуру пыли по фракциям можно проанализировать, если продифференцировать уравнение (3.17) по х:

У = = l00bnxn~le~bv" = Rxbnxn~l. (3.18)

Ах

Тогда ордината у, %/мкм, на графике (рис. 3.8,6) характеризует процентное содержание пылинок размером х. При п > 1 кривая имеет максимум в зоне х — 15 - г 25 мкм. В такой пыли оказывается относительно мало мельчайших фракций, и она характеризуется как более грубая. При п — 1 и п < 1, наоборот, наибольшее количество фракций пыли приходится на очень мелкие фракции. Это пыль более тонкая по размолу.

В эксплуатации для быстрой (оперативной) оценки качества угольной пыли пользуются обычно ситом 90 мкм, дающим четкое представление о характере пыли (тонкая или грубая), то есть интегральным остатком R, qq. При известных для данной пылесистемы значений b и п по полученному Rqq легко рассчитать полную зерновую характеристику, а также оценить качество пыли: при значениях Rqo < 15% пыль относится к тонкой, при i?90 > 40% является грубой, в диапазоне Rqo = 15 - і - 40% пыль считается среднего состава.

Для каждого сорта топлива типа пылеприготовительного и топочного устройства имеется'наивыгоднейшая, так называемая экономическая, оптимальная тонкость размола, 7?^ , соответствующая минимуму суммарных затрат на размол и потерь при сжигании. Экономическую тонкость размола устанавливают испытаниями в процессе эксплуатации. Основным фактором, влияющим на экономическую тонкость размола, является выход летучих Vjf. Чем он больше, тем меньше коксовый остаток, легче горит топливо, тем грубее может быть размол. Так, для антрацита — 7 - 8%, для пыли каменных углей — 20-30%, пыли бурых углей — 40-55%.

В зависимости от выхода летучих и фракционного состава пыли экономически оправданную тонкость размола можно оценить по формуле

Д™т = 4 + 0,8п1/лг. (3.19)

Затраты энергии на размол топлива. Энергия, затраченная на измельчение исходного топлива до состояния пыли пропорциональна размеру вновь полученной поверхности [кВт-ч/кг пыли]:

Э м = ^=Ж/пл-/др), (3.20)

Где NM, Вм — мощность мельницы, кВт, и ее производительность по пыли, кг/ч; А — удельный расход электроэнергии на измельчение материала, при котором обнажается 1 м2 новой поверхности, кВт-ч/м2; /др, /пл — первоначальная поверхность 1 кг топлива (дробленки) и конечная поверхность полученного 1 кг пыли, м2/кг. При размоле топлива в углеразмольных мельницах поверхность /пл ^ /др, и в выражении (3.20) можно не учитывать /др.

Поверхность пыли. Теоретическую поверхность пыли, состоящей из пылинок различных размеров, согласно кривой распределения по фракциям (рис. 3.8, а), но имеющих форму куба, можно определить по следующей упрощенной формуле:

Где ртл — удельная плотность размалываемого топлива, кг/м3; обычно р1П = = 1 700- 1 840 кг/м3. Однако частицы пыли никогда не имеют точной формы куба. Для определения действительной поверхности в расчет вводится коэффициент формы частиц А'ф, величина которого зависит от размера частиц. Он

Больше для крупных фракций (Аф = 2 - г 2,5) и близок к единице для мелких. Среднее значение коэффициента формы для угольной пыли принимают Кф — 1,75. Тогда действительная поверхность пыли /11Л — А'ф /г-

Влажность пыли. Важной характеристикой пыли является ее влажность W"a9 % Она оказывает большое влияние на производительность мельниц и сепараторов, бесперебойность подачи готовой пыли, безопасность работы пылесистемы. Определяющей величиной для выбора допустимой влажности пыли принята гигроскопическая влажность топлива W™.

Допустимая по условиям взрывобезопасности и транспортировки влажность пыли после мельницы должна находиться в следующих пределах: 1

- для топлив марок А, ПА, Т V7™ + 1 >РГЛ > И^ги;

- для каменных углей и сланцев Wгм ^ Wnn > 0,5 Wru;

- для бурых углей W™ + 8 >ЇУПЛ > W™.

Повышение влажности пыли сверх допустимых значений ведет к затруднениям транспорта пыли: потеря текучести и слеживание пыли в бункерах. Вместе с тем, пересушенная пыль бурых и каменных углей склонна к самовозгоранию при доступе воздуха в местах ее хранения или скопления, а пылевоздушная смесь взрывоопасна.

Взрываемость пыли. Взрыв в объеме, заполненном взвешенной в воздухе угольной пылью, будет тем интенсивнее, чем больше удельная поверхность пыли (чем мельче фракции) и чем выше выход летучих веществ. Существенное значение имеет температура смеси. Наиболее опасными являются концентрации пыли от 0,3 до 0,6 кг на 1м[1] воздуха. Именно такие концентрации обычно имеют место при эксплуатации пылесистем. Поэтому жестко ограничивается температура сушильного агента на выходе из мельницы — не выше 80-100°С при ниличии бункеров пыли и до 130°С в пылесистемах с прямым вдуванием пыли в топку.

Воспламенение объема аэропыли сопровождается резким ростом температуры и давления. Для уменьшения силы взрыва служат предохранительные клапаны, которые при росте давления выбрасывают часть смеси из системы. При недостатке кислорода в смеси возникновение взрыва невозможно. Это имеет место при содержании О2 в сушильном агенте не более 16-19% для различных видов топлив. Поэтому использование в качестве первичного потока смеси горячего воздуха с топочными газами способствует надежности работы пылесистемы.

Такое же влияние на предотвращение взрыва пыли оказывает повышенная зольность топлива. Так, экибастузский каменный уголь не относится к взрывоопасным при содержании минеральной части АР > 40%.