Включение в операцию переходов по обработке поверхностей сложного профиля

Включение переходов по обработке поверхностей сложного профиля в операцию подчиняется рассмотренному ранее

общему принципу объединения переходов, которое сводится к тому, что включают в операцию только такие переходы, которые не мешают пользоваться лимбом и упором. При обработке конической поверхности при повернутой верхней части суппорта резец перемещается не вдоль оси шпинделя вместе с кареткой, как это происходит при обтачивании цилиндров, а под углом к оси по направляющим верхней части суппорта, соответственно положению направляющих верхней части суппорта. При этом ориентироваться по лимбу и упору при обработке цилиндрических и торцовых поверхностей, включенных в одну операцию, нельзя. Это объясняется следующим. Пусть при изготовлении деталей фиксатор (рис. 259) в одну операцию (вторую) включены гри перехода: подрезание торца, обтачивание цилиндра диаметром 55Хз иа длину 60 мм и обтачивание конической поверхности под углом 15°. Если при подрезании торца и обтачивании цилиндрического участка перемещение резца ограничено установленным на станине упором, то при обработке конического участка резец, перемещаясь под углом, сместится относительно упора на некоторую величину и это смещение неизбежно отразится на длине цилиндрического участка, обрабатываемого по упору. При угловом перемещении резца относительно каретки суппорта теряется также ориентировка по делениям лимба. Действительно, если цилиндрическая поверхность диаметром 55Х3 обтачивалась, например, по 20-му делению лимба, после чего обрабатывалась коническая поверхность, то обтачивать цилиндрическую поверхность диаметром 55Х3 следующей заготовки по тому же делению лимба и тому же упору невозможно. При указанных условиях для получения требуемого размера приходится

Затрачивать много вспомогательного времени на снятие пробных стружек, многократные измерения и другие, связанные с этим действия. Такие затраты времени, как правило, превышают затраты времени иа установку и снятие заготовки.

Из сказанного ясно, что обработку конусов следует выделять в самостоятельную операцию или совмещать с такими переходами, при которых инструмент закрепляется в задней бабке, а именно со сверлением, развертыванием и т. п. Объединение в одну операцию обработки конической поверхности и других переходов целесообразно при изготовлении крупных деталей, требующем сложной установки с большой затратой времени. При высоких технических требованиях к изготовлению детали иногда приходится конические и другие сложные поверхности обрабатывать в одну операцию, не переставляя заготовки. В таких случаях пользуются приспособлениями, обеспечивающими возвращение резца в исходное положение после углового перемещения его вдоль верхних салазок суппорта. Возвращение верхних салазок в исходное положение контролируют по лимбу подачи верхней части суппорта, или по индикатору, установленному на верхних салазках, а также по закрепленному на них упору с ограничителями. Пользуются также нониусной шкалой на фланце поворотной части суппорта.

При построении технологических процессов обработку фасонных участков целесообразно также выделять в самостоятельные операции. Это связано с особенностями приемов наладки и выполнения работ но обработке таких поверхностей. Исключением являются такие фасонные поверхности, которые могут быть обработаны фасонными резцами, установленными в задний резцедержатель. Такую обработку можно включить в операцию с иерехо дами по обработке гладких поверхностей с тем, чтобы врезание фасонного резца происходило при отводе резца, выполняющего обработку гладкой поверхности.

Ниже приведен пример технологического процесса обработки втулки (рис. 260). Первая операция выполняется при многоинструментальной наладке с применением заднего резцедержателя и заключается в подготовке гладкой заіотовки с отверстием. При выполнении второй операции подготавливается база — отверстие. В третьей операции сложные поверхности обрабатываются при многорезцовой наладке с применением заднего резцедержателя.

При построении технологических процессов изготовления деталей с резьбовыми участками нарезание резьбы плашками и метчиками часто включают в одну операцию с переходами по обработке других поверхностей. Однако, как правило, если изготовляется партия деталей, нарезание резьбы выгодно выделять в отдельную операцию, особенно при нарезании резьбы резцами. Выделение перехода по нарезанию резьбы резцом в самостоятельную операцию диктуется особенностями процесса нарезания.

При нарезании резьбы резцом токарь выполняет ряд действий, связанных с подготовкой к этой работе. Он переключает блокировочное устройство, включает разъемную гайку, настраивает коробку подач и коробку скоростей на нарезание резьбы; нарезает резьбу, каждый раз подавая резец на новую глубину резания, время от времени перемещая салазки верхней части суппорта для того, чтобы в резании участвовала только одна режущая кромка, и т. д. Если нарезание резьбы резцом является только переходом в какой-либо операции, токарь вынужден повторить все перечисленные действия при обработке каждой заготовки (детали), поскольку после нарезания резьбы обрабатываются другие поверхности, требующие совершенно иной настройки. Кроме того, следует учитывать и то, что в ходе нарезания резьбы токарь выполняет ряд приемов, связанных с самим процессом нарезания резьбы (подвод резца, включение шпинделя, отвод резца, возврат суппорта в исходное положение и т. д.), причем эти приемы повторяются несколько раз, в зависимости от числа проходов, на протяжении всего времени обработки каждой заготовки. Известно также, что частое повторение ручных приемов способствует нарастанию темпа работы, что представляет собой определенную выгоду. Когда же нарезают резьбу в сочетании с другими переходами, выполнение указанных ручных приемов прерывается при обработке каждой новой заготовки, а это снижает темп выполнения приемов, а следовательно, снижает производительность труда. Таким образом, преимущества выделения нарезания резьбы в самостоятельную операцию очевидны. Ниже приведен технологический процесс изготовления сложной детали — втулки с резьбой (рис. 261). Кроме цилиндрических, она имеет короткий

Конический участок с углом уклона 15°, а также участок с наружной треугольной резьбой М52ХІ.5. По техническим требованиям несоосность отверстия и наружных поверхностей допускается не более 0,03 мм. Заготовка частично обработана, имеет отверстие (см. рис. 261); на обработку отверстия, наружную поверхность диаметром 60Хз и двух торцов имеются припуски по 2,5 и 1 мм на сторону. Количество изготовляемых деталей — 200 шт. Технологические возможности станка; резцедержатель фиксируется точно, на станке имеется дополнительный резцедержатель и многопозиционный упор, к патрону имеются сырые кулачки.

Выбираем способы обработки: отверстие 32А3 обрабатываем расточным резцом, торцы — проходным отогнутым. Так как конический участок имеет небольшую длину и поэтому может быть обработан широким резцом, а рядом с ним имеется канавка шириной 8 мм, то можно, используя дополнительный резцедержатель, применить многоинструментальную наладку. Для подготовки поверхности под резьбу и зарезьбовой канавки используем также многорезцовую накладку. Резьбу нарезаем резьбовым резцом. В качестве последующей базы выбираем отверстие 32А3, так как оно может служить базой для обработки возможно большего числа поверхностей (всех поверхностей). За первичную базу принимаем наружную поверхность заготовки, позволяющую подготовить последующую базу. По первичной базе заготовку закрепляем в патроне, по последующей базе— на оправке.

В первую операцию включаем переходы по подготовке последующей базы: растачивание отверстия диаметром 32А4 и подрезание торца; во вторую операцию — подрезание торца в размер 80 мм и обработку

262 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ОБРАБОТКИ ГАЙКИ:

А — з — последовательность обработки

|

|

|

Комбинированный резец |

При многорезцовой наладке поверхности диаметром 6ОХ4, канавки 8 мм и конуса 15°;

В третью операцию — подготовку поверхности под резьбу, вытачивание

Канавки в конце резьбы и фаски при многорезцовой иаладке; в четвертую операцию — нарезание резьбы резцом (самостоятельная операция).

Ниже приведен технологический процесс изготовления втулки с использованием комбинированного резца, который позволяет в одну операцию нарезать резьбу и выполнить другие переходы.

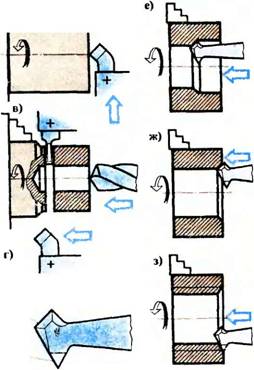

Обрабатывается заготовка детали гайка (рис. 262, а). При выполнении первой операции, как и в предыдущем примере, подготавливается гладкая заготовка с отверстием (рис.262, б, в). Вторую операцию выполняют комбинированным резцом, состоящим (рис. 262, е) как бы из двух токарных — резьбового для нарезания внутренней резьбы и расточного, расположенного режущей кромкой книзу. Режущая кромка резца, предназначенная для растачивания, используется также и для подрезания торца гайки и снятия фаски 3X60°. Комбинированным резцом гайку обрабатывают в такой последовательности: просверленную заготовку, обработанную по наружной поверхности и одному торцу, устанавливают в цангу и подрезают второй торец участком 2 комбинированного резца (рис. 262, д). После этого тем же участком 2 комбинированного резца растачивают отверстие под резьбу (рис. 262, е) и снимают внутреннюю фаску 3X60° (рис. 262, ж) и, наконец, участком 1 резца нарезают внутреннюю резьбу (рнс. 262, з). При таком построении технологического процесса экономится время на трех поворотах резцедержателя. Следовательно, при составлении технологического процесса на обработку гайки целесообразно в первую операцию объединять переходы, обеспечивающие черновую обработку отверстия, чистовую обработку наружных поверхностей и одного торца, а подрезание второго торца в размер, растачивание отверстия под резьбу, сняти© внутренней фаски и нарезание резьбы включить во вторую операцию.