Технология известково-кремиеземистых изделий (ИКИ)

ИКИ изготовляют из асбеста, извести и кремнезема. Изделия формуют либо путем заливки формовочной массы в формы, либо применяя метод фильт-прессования.

Литьевая технология. В этом случае технологический процесс складывается из подготовки сырьевых компонентов, приготовления формовочной массы с большим содержанием воды, формования изделий на заливочном столе, автоклавной обработки и сушки отформованных изделий.

Подготовка сырьевых компонентов сводится к распушке асбеста, которая может осуществляться по двухступенчатой схеме: полусухая распушка при влажности 15...25% на бегунах, затем мокрая распушка при влажности 120... 150% ы быстроходных смесителях в течение 15.. .20 мин или путем многократного пропускания пульпы через центробежный насос.

Кремнеземистый компонент подвергают при необходимости сушке и диспергированию (помол песка, обработка диатомита на молотковой дробилке), после чего его можно непосредственно дозировать в смеситель для получения известково-кремнеземистого шлама или разводить водой для получения перекачиваемой по трубопроводу суспензии.

Известь дробят на щековых дробилках, измельчают в мельницах различного типа и разбавляют водой для получения известкового молока.

Наиболее эффективной технологией получения известково - кремнеземистого шлама является совместный мокрый помол извести и кремнеземистого компонента в вибромельнице. В качестве кремнеземистого компонента чаще применяют диатомит.

Весьма важным фактором, влияющим на теплоустойчивость ИКИ, является основность известково-кремиеземнстой смеси. Как известно, большей тепловой устойчивостью обладают низкооспов - ные гидросиликаты кальция типа CSH(B). Поэтому при изготовлении ИКИ используют известково-кремнеземистую смесь, в которой соотношение C/S колеблется в пределах 0,6 ...0,8.

Формовочную массу приготавливают путем смешивания асбестовой пульпы и известково-кремнеземистого шлама в смесителях до получения гомогенной смеси. Содержание асбеста в формовочной массе колеблется от 15 до 25% по массе. В зависимости от заданной средней плотности изделий, вида кремнеземистого компонента и расхода асбеста, определяющих нерасслаиваемость формовочной массы, водосодержание последней может изменяться в широких пределах — от 150 до 450%. Увеличение водосодержания приводит к снижению средней плотности изделий, однако резко увеличивает энергоемкость производственного процесса. Эффективным приемом снижения массы изделий является введение в формовочную смесь на стадии ее приготовления воздухововлекающих добавок.

Формование изделий производится методом заливки форм на специальном разливочном столе, откуда формы с массой подаются на автоклавные вагонетки и после формирования пакетов направляются в автоклав. Автоклавную обработку изделий производят при давлении 0,8... 1,1 МПа, ее продолжительность в случае применения в качестве кремнеземистого компонента диатомита составляет 6...8 ч, а при использовании известково-нсечаных смесей 8... 12 ч. Это объясняется большей активностью диатомитов, сложенных из аморфного кремнезема.

Сушка изделий осуществляется без форм в туннельных сушилках при температуре 120... 180°С; теплоносителем являются дымовые газы или горячий воздух. Продолжительность сушки —около 24 ч. Как правило, после сушки наблюдается заметное снижение прочности изделий, особенно при использовании в качестве теплоносителя дымовых газов с повышенным содержанием диоксида углерода. Это явление можно объяснить карбонизацией Са(ОН)2, не вступившего в реакцию с Si02, и образованием не связанных между собой СаС03 и кремнезема. При увлажнении теплоносителя снижение прочности изделий уменьшается, однако продолжительность процесса сушки увеличивается.

ВПППППТсилоироектом разработан совмещенный способ тен - ловлажиостной обработки и сушки ИКИ. Этот способ иредусмат-

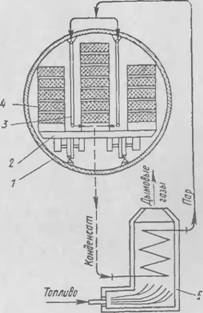

ривает проведение сушки под давлением в автоклаве. Тепловлаж - ностную обработку изделий осуществляют обычным методом, подавая в автоклав насыщенный водяной пар, а сушат их пчтем перегрева пара. Для перегрева автоклав оборудуют специальными нагревательными панелями (рис. 14.1). Теплоносителем для нагрева панелей служит высококипящая жидкость, например дифенильная смесь. Температура теплоносителя, циркулирующего в нагревательных панелях, должна быть около 350°С, что соответствует для дифенильной смеси давлению насыщенного пара 0,45 МПа. При перегреве пара, находящегося в автоклаве, вода из изделий испаряется в окружающую их среду, давление в автоклаве растет и по достижении заданной величины пар стравливается через настроенный на это давление клапан. Таким образом, в автоклаве одновременно протекают два процесса: структуро- образование и сушка изделий. Температура перегрева пара 230...240°С. Весь процесс продолжается не более 24 ч, т. е. на 10... 12 ч быстрее, чем при раздельном способе тепловой обработки.

После распалубки изделия подвергают механической обработке для придания им точных размеров и заданной формы.

Фильтр-прессовая технология. Состав гидромассы, подготовка и помол известково-кремне- мистого шлама при фильтр-прессовом методе принимают такими же,

|

|

|

Рис. |

|

14.1. Автоклав с нагревательными панелям»: |

|

1 — автоклав; 2 — вагонетка 3 — нагревательные панели: 4 — известке ю - кремнеземистые изделия: 5 — когел для получения теплоносителя |

Как и при литьевой технологиич Полученную гидромассу разбавляют водой до В/Т= 13... 14 и нагревают острым паром до температуры 95...98°С непосредственно в смесителе. После выдерживания гидромассы при температуре 95°С в специальной емкости в течение 2... 3 ч из нее формуют изделия фильтр-прессовым методом на специальном прессе. Отформованные изделия с влажностью 78. .80% помещают в контейнер и направляют в автоклав, в котором производится их гидробаротермальная обработка, совмещенная с сушкой. По окончании тепловой обработки изделия в контейнере подают на склад готовой продукции, где их снимают с полок контейнера и складируют, укладывая в штабеля.

Фильтр-прессовая технология в сравнении с литьевой позволяет упростить технологический процесс, улучшить санитарные условия за счет исключения операций по распалубке и обработке изделий, чистке и смазке форм. Следует отметить, что сушка под давлением в автоклаве практически исключает снижение прочности изделий, которое имеет место при двустадийной тепловлажностной и тепловой обработке.

Недостатком фильтр-прессового способа следует считать невысокую производительность прессового оборудования.

Свойства известково-кремнеземистых изделий. Выпускающиеся в настоящее время известково-кремнеземи - стые изделия характеризуются следующими показателями основных свойств - средняя плотность — от 200 до 350 кг/м3; прочность при изгибе — от 0,35 до 0,49 МПа; теплопроводность в сухом состоянии при температуре 25°С — от 0,058 до 0,081 Вт/(м-°С); максимальная температура применения 600°С.