Изделия из минеральной ваты и стекловолокна

Производство изделий из минеральной и стеклянной ваты начинается с формирования минераловатного (стекловатного) ковра, которое осуществляется в камерах волокиоосаждения. Эти камеры представляют собой металлические каркасы, обшитые

|

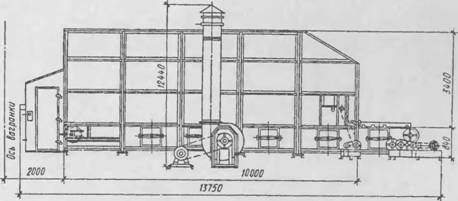

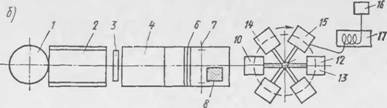

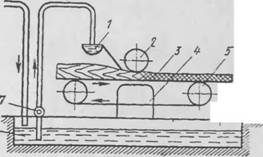

Рис. 7.21. Схема горизонтальной камеры волокиоосаждения |

Листовой сталью с тепловой изоляцией. Дном камеры служит сетчатый или пластинчатый конвейер с шириной ленты, равной ширине камеры. Отсос отработанного воздуха из камеры происходит под конвейером, что способствует осаждению на него волокон ваты. В зависимости от направления движения энергоносителя камеры волокиоосаждения могут быть горизонтальными (рис. 7.21) или вертикальными (рис. 7.22). В настоящее время технологические линии комплектуются камерами двух типов: длинными (до 20 м), предназначенными для осаждения волокна и формирования из него ковра заданной толщины путем регулирования скорости движения конвейера, и короткими с быстро движущимся транспортером, на котором происходит осаждение волокон топким слоем. Далее эти слои поступают либо на пере

работку в изделия, либо перекладываются с помощью маятникового устройства на медленно движущийся транспортер для формирования из них ковра нужных параметров. С целью предотвращения запылеиия цеха камеры выполняют из герметичных стенок, а в самих камерах создают разрежение не менее 30... 50 Па

Для обеспыливания и повышения эластичности волокон в камеру вводят замаслипатель, чаще всего эмульсол в количестве до І % от массы волокна. Для уплотнения выходящего из камеры мннераловатного ковра служит подпрессовочный валик, который устанавливают непосредственно на выходе из камеры. Подпрес - сованный ковер ваты после его выхода из камеры волокноосаж - дения с помощью специального приспособления закатывается в рулон в случае выпуска сырой (комовой) ваты или передается на следующую установку для переработки ваты в изделия. Толщина мннераловатного ковра регулируется путем изменения скорости движения конвейера, которая обычно находится в пределах 0,3...2,7 м/мни или 0,6...3,5 м/мин. В рыхлом виде минеральную (стеклянную) вату применять нецелесообразно по следующим причинам: во-первых, при транспортировании и хранении вата уплотняется и ее теплоизоляционные свойства ухудшаются; во-вторых, укладка рыхлой ваты в конструкции требует большой затраты ручного труда, причем создаются тяжелые антигигиенические условия вследствие пыления и колючести ваты; в-третьих, не обеспечивается стабильность свойств теплоизоляционных конструкций из-за смачиваемости ваты или ее уплотнения при сотрясениях и особенно при вибрации. Перечисленные недостатки рыхлой минеральной ваты в значительной степени устраняются при переработке ее в изделия.

|

Расплав

Рис. 7 22. Схема вертикальной камеры волокноосаждеинл. |

|

«ПГ? TP |

|

1 — диффузор; 2 — шахта; 3 — откидной лоток для слива расплавэ; 4 — уплотняющий валик; 5 — перфорированный коппейер; 6 —камера отсоса; 7 — система очистки коннейирп |

Изделия из мннераль - нон и стеклянной ваты выпускаются в довольно широком ассортименте. Их подразделяют на штучные (плиты, цилиндры, полуцилиндры, сегменты), рулонные (маты прошивные и на синтетическом связующем); шпуровые (шнуры, жгуты) н сыпучие (гранулированная вата).

Грануляцию применяют для получения только минераловат - ных гранул. При этом минеральной вате придается сыпучесть, что облегчает ее укладку в конструкции; улучшаются ее свойства: несколько повышается упругость, снижается средняя плотность за счет удаления части «корольков». Однако грануляция минеральной ваты не исключает всех недостатков, присущих рыхлой вате. Поэтому гранулированную вату чаще используют для изготовления штучных изделий.

Шнуровые материалы и прошивные маты изготовляют без применения связующих веществ. Шнуры (жгуты) получают путем набивки минеральной или стеклянной ваты в оплетку, выполненную из металлической проволоки, стеклянных или хлопковых нитей.

Изготовление прошивных матов производят путем обкладки минераловатного ковра гибкими материалами (металлической сеткой, водонепроницаемой бумагой, стеклотканью, асбестовой тканыо) и прошивки изделий стеклянными или хлопковыми нитями. Маты могут прошиваться и без обкладок.

Все остальные виды изделий производят с использованием связующих веществ, которые, затвердевая, скрепляют между собой волокна в местах их пересечения, в результате чего создается волокнистый каркас различной жесткости.

Связующие вещества для получения изделий из минеральной ваты и стекловолокна немногочисленны. В производстве изделий из минеральной и стеклянной ваты используют главным образом органические связующие вещества. Неорганические связующие вследствие недостаточной адгезии к минеральным стекловидным волокнам широкого применения не получили. Их использование существенно повышает среднюю плотность мннераловатных изделий, которые в этом случае характеризуются повышенной хрупкостью и невысокой прочностью.

Органические связующие (битумы, синтетические смолы и их композиции) являются основным компонентом в современном производстве изделий из минеральной и стеклянной ваты, посредством которого закрепляется пористо-волокнистая структура и обеспечивается заданная прочность этих изделий. Наиболее широкое применение нашли синтетические смолы, особенно те их разновидности. которые характеризуются высокой адгезией к минеральным и стеклянным волокнам, хорошей растворимостью в воде или способностью образовывать устойчивые эмульсии, в от- вержденном состоянии — достаточно высокой когезией, водо - и температуростойкостыо, эластичностью, невысокой усадкой. Кроме того, связующие не должны быть дефицитными и не выделять токсичных веществ.

Наибольшее распространение в производстве изделий из минеральной п стеклянной ваты получили фенолоформальдегидные смолы и в первую очередь термореактивные фенолоспирты.

Фенолоспирти — водорастворимые фенолоформальдегидные смолы, получаемые в виде начальных продуктов конденсации фенола с формальдегидом в присутствии щелочного катализатора. Фенолоформальдегидные смолы отвечают большинству требовании, предъявляемым к связующим для минераловатных и стекло - волокнистых изделий. Однако им присущ и ряд существенных недостатков: хрупкость отвержденной пленки, токсичность, недолговечность. Для улучшения клеящей способности и других свойств связующего в него вводят специальные добавки.

Из азотосодержащих смол наиболее широко применяют кар - бамидные, являющиеся продуктами взаимодействия мочевины с альдегидом, Карбамндные смолы дешевле фенолоспнртов. Получаемые с их применением мннераловатные изделия характеризуются достаточно высокими физико-механическими и теплоизоляционными свойствами. Однако водостойкость изделий ниже, чем при использовании фенольного связующего. Основным недостатком карбамидных смол является отсутствие стабильности, обусловленное выделением воды и непрореагировавшего формальдегида Это явление придает смоле гидрофильность и приводит к ее растрескиванию после отверждения.

Повышение эксплуатационных свойств синтетических связующих — одна из основных задач, успешное решение которой позволит существенно улучшить качество минераловатных и стеклово - локнистых изделий, которые являются наиболее широко применяющимся теплоизоляционным материалом.

В последнее время в мировой практике все шире используют позиционные связующие, состоящие из нескольких веществ с различными свойствами, дополняющими друг друга и позволяющими повысить качество изделий. Например, на отечественных заводах применяют феиолоспирты в смеси с полнвинилацетатнон эмульсией и другими пластификаторами, позволяющими снизить хрупкость клеевых пленок после отверждения смолы.

Нашли применение связующие на основе битума в виде эмуль - сионно-суспензионных водяных смесей, состоящих из битума и тонкодисперсного минерализатора (диатомита, бентонита и др.).

Способы нанесения связующего на волокно оказывают большое влияние на свойства минераловатных и стек- ловолокнистых изделии, равно как вид связующего и его содержание в материале. Все виты теплоизоляционных и звукопоглощающих изделий из минеральной ваты и стекловолокна получают способом контактного омоноличивания. Следовательно, для закрепления волокон друг относительно друга в местах их контактов должны быть образованы клеевые соединения. От качества этих соединений и их количества во многом будут зависеть физико-механические и теплоизоляционные свойства изделий. Необходимо все полокна покрывать тонким слоем связующего. В этом случае при уплотнении мпнсраловатноп массы будет образовано наибольшее число контактов.

І н>

В отечественной практике при изготовлении изделий применяют следующие способы нанесения связующих: пульверизацию, пролив с последующим отжимом и вакуумированнем, приготовление гидромасс (мокрый способ).

При пульверизации раствор или эмульсию связующего наносят распылением с помощью форсунок в камере волокноосажде - ния, либо через паровой коллектор центробежно-дутьевой установки или полый вал валков центрифуги. Наиболее равномерное распределение связующего достигается при его подаче через паровой коллектор или под давлением через специальные форсунки. Связующее, введенное в минераловатный ковер методом пульверизации, оседает на волокнах в виде отдельных мелких капель, поэтому клеевые контакты образуются только в местах «скрещивания» волокон и только при наличии здесь капель связующего. Чем мельче капли связующего, тем равномернее они покрывают волокна и тем вероятнее образование большего числа клеевых контактов в объеме материала. Недостаток этого способа — боль-

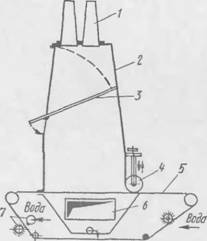

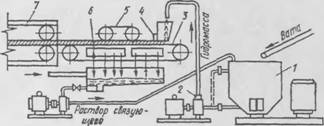

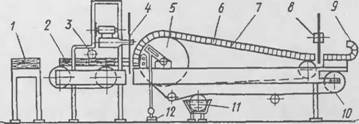

Рис. 7.23. Схема сведения связующего методом пролива с вакуумированнем:

Рис. 7.23. Схема сведения связующего методом пролива с вакуумированнем:

/ — ванна с желобком; 2— отжнмной вал; 3 — мннера ловатиый ковер; 4 — патрубок; 5 — конвейер; 6 — бассейн для связующего; 7— насос

Шие потери связующего. Применение пульверизации технологически и экономически оправдано при изготовлении рулонного материала, а также мягких и полужестких плит с низкой средней плотностью.

Способ пролива заключается в том, что связующее в виде плоской струи по наклонному листу подается на минераловатный ковер по всей его ширине. В месте подачи связующего под конвейером устанавливается вакуумирующее устройство. Создание вакуума способствует проникновению связующего в глубь мннераловатного ковра (рис. 7.23). Излишки связующего отжимаются уплотняющим валком и поступают в бассейн, а затем перекачиваются в расходный бак.

Применение этого способа позволяет в 2...3 раза повысить прочность изделий за счет более эффективного распределения связующего в волокнистом каркасе изделия и образования большего числа клеевых контактов.

Недостатки способа — повышенная влажность минераловатного ковра, достигающая 70...80% по массе, и невозможность получения низкой средней плотности изделий. Этот способ целесообразен при получении жестких и твердых минераловатных изделий.

Так называемый мокрый способ или способ приготовления гидромасс, при котором минеральные волокна смешивают с раствором или эмульсией связующего, применяют при изготовлении плит повышенной жесткости и твердых минераловатных плит. Приготовленная гидромасса содержит обычно 8.. 10% твердой фазы.

Технология минераловатных и стекловолокнистых изделий включает в себя ряд разновидностей.

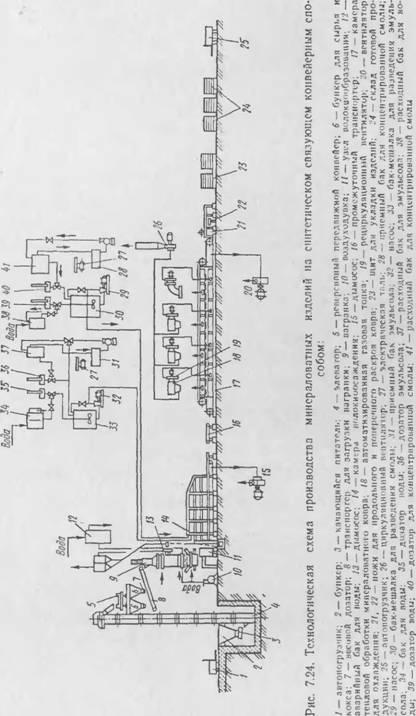

Штучные изделия в зависимости от относительной деформации сжатия пот нагрузкой подразделяют на следующие виды: мягкие М. полужесткие І1П, жесткие Ж. повышенной ЖССТКІ СПІ ППЖ и твердые Т (см. табл. .4.1) Основной объем изделий производят по конвейерной технологии, которая основана на перемещении перерабатываемой в изделия ваты через ряд технологических установок с помощью последовательно расположенных конвейеров (рис. 7.24). Способ поштучного формования применяют тогда, когда конвейерным способом нельзя получить материал с заданными свойствами.

Конвейерная технология минераловатных и стекловолокнистых изделий базируется в основном на применении синтетических связующих веществ. Она включает следующие технологические операции: приготовление водной эмульсии (раствора) синтетической смолы; введение связующего в волокнистый ковер в необходимом количестве; уплотнение ковра и его тепловую обработку; охлаждение ковра; разрезку его на изделия заданных размеров и упаковку изделий.

Приготовление связующего осуществляется в специальном отделении и сводится к дозировке концентрированной смолы и воды, обеспечивающей заданное соотношение между ними, и смешиванию этих компонентов до получения водного раствора или эмульсии.

Концентрация смолы в связующем зависит от вида смолы, ее растворимости, методов введения в волокнистый ковер, заданных свойств изделий. В зависимости от этих факторов она колеблется от 5 до 24%-

Введение связующего в минераловатный или стекловолокнис - тый ковер осуществляют одним из описанных выше способов.

Уплотнение ковра с введенным в него связующим осуществляют для придания изделиям заданных плотности и прочности. Достигается это путем приложения к волокнистому ковру комплекса механических нагрузок. от подпрессовочных, профилирующих, фиксирующих устройств, последовательно расположенных на поточной технологической линии, і is

|

|

Минераловатный (стекловолокнистый) ковер с введением в него связующих представляет собой анизотропную волокнистую пространственную систему с преимущественно горизонтальным расположением волокон. Уплотнение волокнистого ковра при конвейерном способе производства изделий осуществляют путем приложения нагрузки перпендикулярно плоскости преимущественной ориентации волокон При этом элементарное волокно работает на поперечный изгиб как неразрезная свободно опертая балочка, опорами которой в данном случае являются точки пересечения горизонтально ориентированных волокон.

Обязательное паличне н волокнистом ковре волокон другой ориентации, а. также волокон криволинейной формы предопределяет упругие свойства волокнистого ковра. Поэтому после снятия уплотняющей нагрузки упругие деформации исчезают и первоначальная толщина ковра частично восстанавливается. Пластические деформации ковра предопределяют неполное ноесгапоиленнс его первоначальной толщины.

Так как минераловатный ковер представляет собой не сплошное тело, а дискретную пространственную систему, то с точки зрения классической механики термины «упругая» и «пластическая» деформации к нему не применимы. Поэтому деформации волокнистого ковра принято называть «восстанавливающаяся» и «остаточная».

Доля остаточной деформации мннераловатного ковра независимо от усилия прессования составляет примерно 70%. Стекловолокнистый ковер обладает значительно большей восстанавливающей способностью вследствие повышенной упругости стеклянных волокон, поэтому доля остаточной деформации в нем меньше. Поперечная же деформация волокнистого ковра очень мала и не превышает 0,1%. Таким образом, напряженное состояние ковра под нагрузкой ближе всего к состоянию «чистого» сжатия.

Наличие восстанаипнвающейся деформации вызывает необходимость применения фиксирующих устройств, обеспечивающих получение изделий заданной толщины. Так как наиболее жесткое закрепление волокнистого каркаса может быть достигнуто после отверждения связующего, которое происходит при тепловой обработке, то фиксирующие устройства устанавливаются в камере тепловой обработки. Эту роль выполняет конвейер, расположенный в верхней части камеры термообработки. Нижняя лепта этого конвейера фиксирует толщину ковра, пропитанного связующим, двигаясь с одинаковой с ним скоростью вдоль камеры. Таким образом, вплоть до отверждения связующего ковер зажимается между верхней лентой нижнего и нижней лентой верхнего конвейеров, чем и обеспечивается фиксация его толщины. На некоторых заводах в качестве фиксирующего устройства при - м єн я ю і рольгаш вместо верхнего конвейера

1сплипан обработка мипералонагною (сіскловолокнистого) копра осуществляется путем прососа горячих іммоїшх газов или воздуха через слой ковра, когда он проходит по конвейеру камеры тепловой обработки. Во время этой операции из ковра удаляется влага и происходит отверждение связующего. Конструкция камеры тепловой обработки должна обеспечивать постоянство температуры и скорости газов по всей площади ковра. Не допускается выбивание газов з помещение цеха, поэтому герметизация камеры должна быть надежной.

|

J

Рис. 7.25. Камера тепловой обработки: / — натяжной барабан ннжнего конвейера: 2— то же. верхнего; 3 — ограждающая конструкция камеры; 4 — верхний пластинчатый конвейер; 5 — то же, нижний; fi — минераловатный ковер |

Наиболее удачным конструктивным решением камеры тепловой обработки следует считать позонную подачу теплоносителя, когда рабочее пространство камеры по длине разделено на несколько зон, снабженных самостоятельными отопительно-вентиля - ционными устройствами. В таких камерах обеспечивается многократное прохождение теплносителя через обрабатываемый волокнистый ковер, вследствие чего существенно ускоряются процессы сушки и отверждения связующего (рис. 7.25). При введении связующего распылением в камере тепловой обработки достаточно создания двух зон, при проливе ковра связующим, как правило, создают четыре зоны. Длина зон должна обеспечивать равномерное распределение теплоносителя по площади ковра и размещение отопительно-вентиляционного оборудования. Этим условиям удовлетворяет длина зоны 6...8 м.

Общая длина камеры зависит от производительности плавильного агрегата, толщины ковра, степени его уплотнения, вида связующего и влажности ковра, поступающего на термообработку. Чем толще минераловатный ковер, тем больше он уплотнен и чем выше его влажность, тем больше требуется времени на его термообработку и тем длиннее должна быть камера термообработки. Обычно ее размеры колеблются от 12 до 30 м. Тепловую обработку ковра следует осуществлять при максимальных для данного вида связующего температурах: для фенолоспирта — 250 и 180°С (соответственно при удалении и поело удаления влаги); для мочевнпоформа іьдеї НЛПОІІ смолы— 130'С; для формальде - гидной водоэмульсионной смолы—130 °С; для гипталевой и глн- цериномалеиновой смол— 180 °С. Превышение этих значений температуры может привести к деструкции отвертевшего связующего. В зависимости от толщины ковра, степени его уплотнения и увлажнения при обеспечении равномерного прогрева продолжительность тепловой обработки составляет от 3,5 до 18...20 мин

Весьма важным фактором, влияющим на качество изделий, яплястся режим охлаждения ковра, который во избежание трс - щнпообр. ионаппя в пленках связующего и, с. пслова і ельпо, еппжц пня физико-механических свопств изделий не должен быть резким. Обычно охлаждение ковра осуществляют на открытом конвейере без принудительного отбора теплоты.

Раскрой ковра на плиты производят с помощью пил продольной и поперечной резки. Затем изделия упаковывают и отправляют на склад готовой продукции.

Производство минераловатных цилиндров (полуцилиндры, сегменты) на синтетическом связующем имеет свои особенности. Этот вид минераловатных изделий широко применяют для тепловой изоляции трубопроводов. Криволинейные изделия вырабатывают из минеральной ваты, пропитанной синтетическим связующим, способами навивки и горячего прессования в матрицах. В зависимости от средней плотности изделия имеют марки 100, 150 и 200.

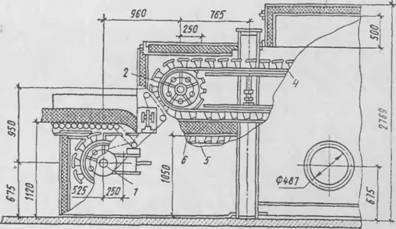

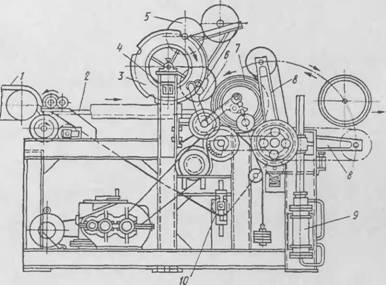

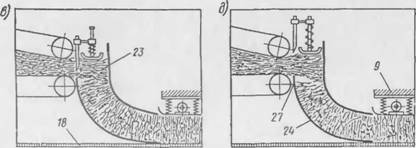

Способ навивки позволяет получать цилиндры и полуцилиндры полужесткого типа различных диаметров. Для этого используют навивочные станки (рис 7 26).

Минераловатный ковер с нанесенным на него связующим выходит из камеры волокноосаждення толщиной пе более 30 мм, что достигается увеличением скорости конвейера, и поступает па станок. Прорезиненная лента огибает ряд барабанов. Она служит одновременно формирующим и транспортирующим рабочим органом. Минераловатный слои навивается на перфорированные металлические скалки, так как оп затягивается между скалкой и огибающей ее лентой. По достижении заданной толщины слоя срабатывает концевой выключатель, пиевмоцилиндр переводит качающиеся кронштейны в горизонтальное положение, а включающийся электродвигатель за счет увеличения скорости движения лепты позволяет оторвать намотанный на скалку цилиндр от минера юна того копра. Готовый иплипдр имеете со скалкой подается к станку для прокатки и калибровки Калибровочный станок состоит из двух тенточпых конвейеров п цепного конвейера с гнездами для скалок с навитыми на них цилиндрами. Находясь в гнездах цепного конвейера, цилиндры на скалках прокатываются между лентами двух конвейеров, при этом минеральная вата уплотняется и происходит калибровка цилиндров.

Тепловая обработка откалиброванных цилиндров осуществляется в специальной камере, куда они поступают с влажностью 10... 12%. В течение 15 мин цилиндры высушиваются до влажно-

|

Рнс. 7.26. Станок для навивки мниераловатных цилиндров: 1 — минераловатный ковер; 2 — прорезиненная лента; 3 — зубчатые диски; 4 — электромагнит; 5 — перфорированные скалки; 6 — кронштейны; 7 — барабан для навнвки цилиндров, 8 — качающиеся кронштейны. 9 — пневмоцилнндр, '0 — натяжная станция |

Сти 0,2...0,3% и за счет отверждения связующего приобретают механическую прочность. Тепловая обработка изделии осуществляется путем просасывання теплоносителя с температурой 140... 180°С через скалку и минераловатный слой. Снятые со скалок цилиндры разрезают в поперечном направлении в соответствии с заданной длиной. Для удобства монтажа цилиндры разрезают вдоль по образующей с одной стороны и делают надрез с противоположной внутренней стороны на глубину 10... 15 мм.

Полуцилиндры и сегменты производят путем уплотнения пропитанной связующим минераловатной заготовки в фасонных горячих формах, в которых осуществляется и тепловая обработка изделий.

Пр о и з в оцет в о ми н е р ал о в атиы х и л и т новы ш е н - ион жесткости является наиболее перспективным. Физико- механические свойства мниераловатных изделий во многом зависят

От ориентации волокон по отношению к действующей нагрузке.

В камере волокнообразования волокнистый ковер формируется из волокон, преимущественно ориентированных в горизонтальном направлении. Поэтому изделия, изготовленные из такого ковра, характеризуются невысокой прочностью при сжатии, т. е. когда нагрузка действует перпендикулярно слоистости ковра.

|

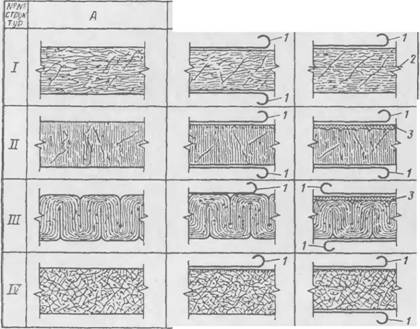

Рис. 7.27. PajHOHHAiiocTH структуры мниераловатных изделий: А — пиан волокпистого каркаса; В и С—изделия повышенного качества с гидроизоляционным (отделочным), армирующим и упрочняющим слоями; / — с преимущественно горизонтальной ориентацией волокон; II — го же. вертикальной; III —с горизонтально-вертикальной ориентацией волокон (гофрированный минераловатный ковер); iv — с пространственной ориентацией волокон; /, 2. 3 — соответственно гидроизоляционный (отделочный) армирующий и упрочняющий слон |

В практике строительства есть большая необходимость повышения прочности при ежа і ни мппералопатных и ічелии. например при устройстве тепловой изоляции покрытии промышленных зданий, когда теплоизоляционный материал укладывается по профилированным металлическим настилам и покрывается гидроизоляционным слоем. В этом случае теплоизоляционный материал испытывает сжимающие паї ручки и ею сжатие, например, в результате давлення снега краппе нежелательно, так как влечет за собой повышение теплопроводности.

Па показатель прочности мниераловатных п. і/і. елнп большое влияние оказывают: ориентация волокон но отношению к наирав - 1 ■ і

лению сжимающей нагрузки, количество введенного в материал связующего, степень уплотнения материала в процессе изготовления изделий, способ формования изделий. На практике, применяя различные способы, получают минераловатные изделия разной плотности и с различной ориентацией волокон по отноше-

Нпю к действующей эксплуатационной нагрузке. На рис. 7.27 приведены различные виды волокнистой структуры минераловатных изделий, а на рис. 7.28—зависимость прочности при сжатии от вида структуры, способа изготовления и средней плотности изделий.

Анализ кривых (рис. 7.28) позволяет сделать вывод о том, что создание структуры с пространственной и вертикальной ориентацией подокон способствует существенному повышению прочности изделий.

Получают такие структуры различными способами, пз которых наибольшее распространение получили мокрый способ, оснований

Нын на приготовлении гидромасс, и переработка ковра или плит горизонтальной слоистости в изделия с вертикальной ориентацией волокон.

Мокрі й способ изготовления плит состоит из трех основных операции приготовления гидромассы формования из нее непрерывного мннераловатного копра и его тепловой обработки. Прн - готовлепне шдромассы производят в смесителях непрерывного или периодического действия роторного и валкового типов. Минеральную вату перед подачей в смеситель разрыхляют на специальных машинах. Смешивание волокна с рабочим раствором связующего существенно облегчается при введении пенообразователя. В этом с. пчае образовавшиеся пузырьки пены играют роль шарниров и снижают трение между волокнами, способствуя образованию однородной гидромассы без наличия в ней комков ваты. Гидромасса поступает в бункер формовочного устройства. Формование плит повышенной жесткости (ГІПЖ) производят способами подпрессовки и отливкой ковра с последующим вакуумированием и калибровкой.

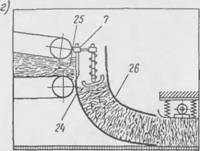

При формовании ковра способом подпрессовки (рис. 7.29) верхний конвейер 4 вплотную примыкает к расходному бункеру 2. Угот наклона конвейера к горизонтальной оси может меняться от 4 до J5° в сторону выхода ковра. Гидромасса захватывается нижней и верхней ветвями конвейеров 4 и 1, которые движутся синхронно. Дозирование гидромассы осуществляется поворотом шибера 3. По мере прохождения между ветвями конвейеров она подпрессовывается, из нее удаляется избыток раствора связующего, чему способствует наличие вакуум-ящика 6. Остаточная влажность ковра находится в пределах 35...100% и зависит от свойств гидромассы, степени подпрессовки, режима вакуумировання. Окончательная калибровка ковра по толщине осуществляется при его прохождении под иа і ком 5 или в камере тепловой обработки.

Способ подпрессовки позволяет использовать исходные гидромассы с отношением «твердая фаза: жидкость» от 1 : 3 до 1:10. Это обеспечивает получение изделий с однородной структурой из пространственно ориентированных волокон Расход связующего составляет 5...6%, средняя плотность получаемых плит не превышает 200 кг/м3, а прочность на сжатие при М% пой деформации (■оставляем - 0,08...0,1 МПа.

|

Бом подпрессовки |

Производство ППЖ способом отливки осуществляют по схеме, приведенной на рис. 7.30. В этом случае гидромассу, состоящую из воды, фенолспиртов, пенообразователя и минеральной ваты, приготовляют в смесителе 1 и насосом 2 подают к узлу формования. Гидромасса, выходящая из бункера через щель, образованную верхней ветвью нижнего конвейера 3 и передней стенкой бункера 4, распределяется на конвейере в виде сплошного ковра. При движении над вакуум-ящиком 6 ковер обезвоживается. Калибровка ковра по толщине осуществляется верхним конвейером 5. Пройдя камеру тепловой обработки 7, ковер разрезается на плиты требуемых размеров, которые упаковываются и отправляются на склад готовой продукции. В зависимости от степени уплотнения и расхода связующего, который колеблется от 8 до 12%, средняя плотность плит находится в пределах 150...300 кг/м3, а прочность при 10%-ном сжатии составляет соответственно 0,00...0,2 МПа.

|

Рис. 7.30. Схема производства минераловатных плит повышенной жесткости способом отливки из гидромассы |

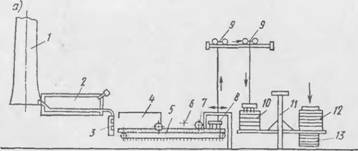

Производство плит повышенной жесткости с вертикально ориентированными волокнами осуществляют в основном двумя способами: с одностадийной тепловой обработкой (кубовая технология) и с двустадийным прогревом.

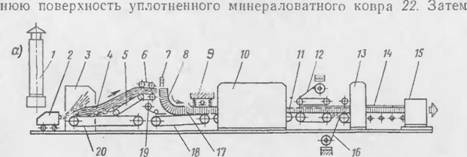

Кубовая технология заключается в следующем (рис 7.31). Пропитанный связующим минераловатный ковер после уплотнения на подпрессовщике и калибровки разрезается на плиты размером ІХІ м. Полученные заготовки отделяются от ковра и вилочным захватом загружаются одна на другую в форму карусельной установки до образования минераловатного массива кубической формы. Затем поворотом карусельной установки массив подается па пост подпрессовки, после осуществления которой он приобретает размеры ЮОхЮОхЮО см. Следующий поворот карусельной установки подает массив на тепловую обработку, которая производится путем продувки массива горячими газами

(180...200 °С) в течение 3 мин. На следующем посту производят выпрессовку кубической заготовки из формы и доставляют ее к резательной машине. Разрезку куба на плиты осуществляют перпендикулярно расположению основной массы волокон, вследствие чего волокна в полученных плитах имеют вертикальную ориентацию.

Этот способ позволяет получать ППЖ со средней плотностью 170...200 кг/м3 и с прочностью при 10% иом сжатии 0,08...0,11 МПа при расходе связующего 4...6%.

Второй способ получения ППЖ основан на использовании мннераловатного ковра или мягких и полужестких плит горизонтальной слоистости, уже прошедших тепловую обработку. В этом случае ковер или илигы разрезают па полосы, которые поворачивают на 90° и приклеивают битумной мастикой к покровному материалу. После сушки изделия упаковывают и направляют на склад готовой продукции. Схема установки приведена на рис. 7.32.

|

|

|

Рис. 7.31. Схема установки для получения заготовок-кубов: /—вагранка: 2— обогреваемый фидер; 3 — многовалковая центрифуга; 4— камера волокноосаждення; 5—конвейер; 6, 7— ножи поперечногс и продольного раскроя мннераловатного ковра Я — вилочный захват; 9 — тетьфер 10 — формы карусельной установки; 11 — карусельная установка; 12 — пост вмпрессовкн заготовок: 13 — заготовка кубической формы, 14 — пост подпрессовки; 15 — пост продувки (тепловой обработки); 16 — компрессор; 17 — подтопок |

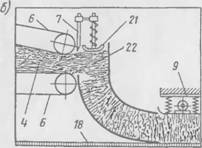

Конвейерный способ получения ПГІЖ, разработанный в МИСИ им. В. В. Куйбышева Ю Л. Бобровым, весьма интересен и перспективен. Схема такой конвейерной линии показана на рис. 7.33, и. Этот способ позволяет получать изделия полной заводской готовности с изоляционно отделочным и армирующим слоями. В качестве изолицнонно-отделочного слоя применяют - битуми - I >s

Низированную бумагу, пергамент, рубероид, фольгоизол, а в качестве армирующего — стеклосетку или стеклохолст.

Поточная линия работает следующим образом. Силикатный расплав, вытекающий из плавильного агрегата 1, перерабатывается в волокно на центрифуге 2; навстречу движения волокна в камере волокиоосаждения 3 распыляется раствор связующего

|

Рис. 7.32 Схема установки для получения матов вертикальной слоистости из готовых плит: 1 — приемный стол; 2 — подающий транспортер; 3 — прижимной барабан; 4— нож для резки плит на полосы; 5 — упорный барабан; 6 — минераловатный мат вертикальной слоистости: 7 — приемны*1 тпачс - портер; 8 — дисковый нож поперечной резки; 9 — готовая продукция; 10— рулон покровного материала; 11 — узел нанесения битумной мастики; 12 — привод упорного барабана |

(фенолспиртов); волокна, обработанные связующим, расход которого составляет в этом случае 4...6% по массе, осаждаются на сетчатом транспортере 20 в виде непрерывного ковра 4 с преимущественно горизонтальным расположением волокон. Раствор связующего может быть также введен методом пролива с вакууми - рованием перед наклонным транспортером.

После введения связующего ковер поступает на наклонный транспортер 5, уплотняется парными валками 6 и поступает в устройство 8, в котором производится изменение структуры ковра — перевод подокон из горизонтальной в вертикальную ориентацию. Для этого минераловатный ковер ножом гильотинного типа 7 разрезается на поперечные полосы, равные толщине изготовляемого изделия, которые после выхода из устройства 8 образуют на верхней ветви конвейера 18 непрерывный ковер 17 с вертикальным расположением волокон.

После выравнивания его поверхности под узлом 9 и тепловой обработки в камере 10 образуется непрерывная лента материала из минерального волокна вертикальной слоистости 11, на которую при необходимости могут быть наклеены обкладочные или облицовочно-отделочные слои 12 и 16. Затем продольными и поперечными ножами 13 лента разрезается на плиты заданных размеров 14, которые упаковываются в пакеты на установке 15.

Наиболее ответственной операцией является переориентация волокон в минераловатиом ковре, осуществляемая в устройстве 8.

|

В исходном положении (рис. 7.33, б) подвижный нож 7 находится выше уровня нижней ветви верхнего уплотняющего валка 6, а прикрепленная к нему плита-толкатель 21 упирается в верх-

|

|

|

|

Рис. 7.33. Поточная технологическая линия для изготовлении минераловатных плит вертикальной слоистости: А — схема производства; б, в, г, д — соответственно положение рабочих органов резательного устройства в период резки минераловатного кинрл на полосы |

|

|

(рис. 7.33, в) нож 7 при движении вниз отсекает от ковра полосу 23. При этом плита-толкатель 21 продвигает отрезанную полосу внутрь криволинейного участка 26 массопровода, одновременно подпрессоныиаи ее (рис. 7.33, г). Отрезав полосу, нож с плитой-толкателем возвращается в исходное положение, а ковер из

положения 25 приходит в положение 22 (рис. 7.33, д) н эти операции повторяются непрерывно. Частота резки ковра на полосы зависит от толщины изготовляемых изделий, производительности линии, определяемой скоростью движения сетчатого конвейера к л, меры иолокноосаждепня, и для изделий толщиной 40... 120 мм колеблется в пределах 1,2...3,0 с.

Роль неподвижного ножа выполняет верхняя съемная часть 27 наружной стенки 24 массопровода. На такой линии возможно формование изделий на стеклосетке или стеклохолсте. В этом случае стекло. холст (стеклосетка) поступает с ролика 19 на наружную поверхность конвейера 18 (рис. 7.33, а), проходит под низом наружной стенки массопровода и становится подложкой для мннераловатного ковра. В камере тепловой обработки происходит склеивание стеклосетки с ковром. Для выравнивания верхней поверхности ковра при его выходе из массопровода эффективно применять виброуплотнение с помощью виброплиты 9 (рис. 7.33, а, д), колебания которой должны производиться с частотой 10...30 Гц при амплитуде 5...10 мм.

Рассмотренный способ прост и экономичен, получаемые изделия характеризуются достаточно высокими свойствами.

Следует отметить, что ППЖ с вертикальным расположением волокон характеризуются большей (на 15...20%) теплопроводностью, чем ППЖ, полученные из гидромасс. Поэтому при устройстве тепловой изоляции их толщина должна быть соответственно увеличена.

Технология полужестких и жестких мниераловатных плит на битумном связующем имеет свои особенности, связанные с приготовлением связующего, его введением в минераловатный ковер и режимом тепловой обработки.

Приготавливают битумное связующее следующим образом. Битумы разных марок (III и V) сплавляют при температуре 175... 180"С и перекачивают насосом в бак-смеситель, туда же загружают канифольный порошок. Одновременно готовят суспензню минерального наполнителя, который вводят в связующее для повышения жесткости и огнестойкости плит. В качестве минерального наполнителя применяют диатомит, трепел, каолиновые или бентонитовые глины. Водную суспензию получают в глнпосмеси - теле, добавляя в смесь раствор едкого натра, который пептизи - рует каолин и вследствие этого повышает стойкость суспензии. Концентрированную битумно-глипяную эмульсию получают в диспергаторе, а затем в баке с пропеллерной мешалкой разбавляют ее водой до рабочей концентрации (2...3%). Такую эмульсию применяют для изготовления полужестких и жестких плит.

При получении полужестких плит связующее вводят, как правило, методом распыления в количестве 15%. Уплотнение ковра производят одним из описанных выше способов. Сушат ковер при температуре в начале процесса 200...250°С, а в конце, после уда-

Ления влаги, при 150°С. Затем ковер раскраивают на плиты, которые упаковывают и складируют.

Жесткие плиты, полуцилиндры, сегменты изготовляют из гидромасс в фильтрующих пресс-формах. Остаточная влажность отформованных изделий составляет 65...75%, при прессовании с вакуумированнем — 45...60%. Сушка отформованных изделий производится на поддонах в туннельной сушилке п течение 10...22 ч.

Технология твердых плит на синтетическом связующем отличается тем, что пропитанный связующим минераловатный ковер по выходе из камеры волокноосаждения разрезается на заготовки, которые на металлических поддонах поступают на прессование в гидравлический многополочный пресс.

Твердые плиты характеризуются повышенной средней плотностью (более 250 кг/м3) и прочностью при сжатии 0,8...1,2 МПа при 10%-ной деформации. Свойства изделий из минеральной ваты п стекловолокна приведены в i. ul 7.5 и 7.6.

|

Таблица 7.6. Виды и основные свойства стекловолокнистых изделий

|

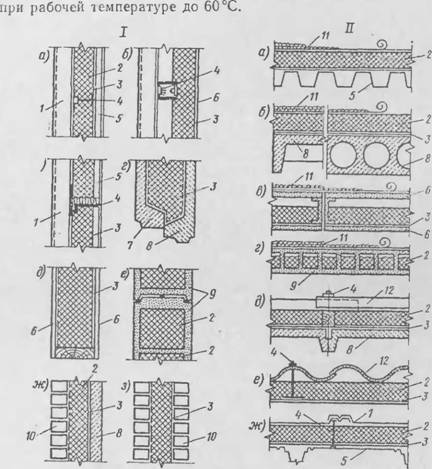

Минераловатные изделия широко применяют для тепловой изоляции строительных ограждающих конструкций и промышленного оборудования П> используют в качестве теплоизоляцнонно - ю слоя в трехслойных стеновых панелях (прошивные маты, полужесткие и жесткие плиты на синтетическом связующем). Тепловую изоляцию стыков обеспечивают, применяя шнуровые изделия (шнуры и жгуты). Для утепления_покрытий промышленных зданий в основном применяют плиты повышенной жесткости. На рис. 7.34 показаны элементы конструкций стен (I) и покрытий (11) с минераловатнымн утеплителями В большом обт>- еме минераловатные іиделин используют для іеплоной изоляции горячих Грубопронодив (цилиндры, Сегменты, полуцилиндры, маты). Прошивные маты из нысокомодульных расплавов явля-

Ются хорошим материалом для тепловой изоляции горячих поверхностей (до 600..700°С) промышленных тепловых установок Минераловатные изделия на битумном связующем применяют

|

Рис. 7.34 Конструкции стен (I, а—з) и покрытий (И, а—ж) с мине - раловатными утеплителями: |

1— наружный металлический профилированный лист; 2 минераловатный утеплитель; 3— паронзолшиюннмй слой; 4— соединительный элемент. 5 — внутренний металлический профилированный лист; 6 — асбестоцечентные и другие плоские листы; 7 —наружный железобетонный слой; 8 — внутренний железобетонный слой; 9 — экструзионная асбестоцементиая панель; 10 — кирпич; II — рулонная кровля на мастике по мннераловатному теплоизоляционному слою; 12 — асбестоцементкые листы волнистого профиля

Изделия из стеклянной ваты используют для строительной и монтажной изоляции, а также в качестве акустических материалов Стеклянное волокно и изделия из него .характеризуются хорошей внбростонкостью. Поэтому их применяют для тепловой изоляции подвижного состава железных дорог, в авиа - и судо

Строении, а также для изоляции трубопроводов, подверженных сотрясениям и вибрации.

По своим свойствам изделия из стеклянной ваты превосходят минераловатные, однако их стоимость выше, для получения стекольных расплавов требуется дефицитное сырье (сода). Эти обстоятельства являются основной причиной ограниченности объема производства стекловолокннстых материалов.

7.4. Состояние и перспективы развития производства

Мниераловатных и стекловолокннстых изделий

Минеральная вата и изделия из нее являются основным видом теплоизоляционных материалов. Хотя выпуск этих изделий в 1985 г. остался примерно на уровне 1980 г., в их качественной структуре произошли существенные изменения. Ре (ко (в 12,1 раза) увеличился выпуск эффективных плит повышении» жесткости и уменьшился выпуск малоэффективной товарной ваты (на 23,3%). плит на битумном связующем (на 12,1%)- Эта тенденция качественного изменения мниераловатных изделий сохраняется и далее.

В ближайшие годы предстоит: дальнейшее увеличение производительности плавильных агрегатов и технологических линий по производству мниераловатных изделий; создание новых плавильных печей с высоким КПД, позволяющих получать силикатные расплавы высокого качества с заданными свойствами; разработка высокопроизводительного оборудования для узлов волокнообразования, обеспечивающего резкое сокращение или полное исключение отходов расплава и повышение качества волокна; разработка новых долговечных видов связующих веществ, позволяющих существенно повысить качество мниераловатных изделий, исключить имеющий место дефицит высококачественных связующих в мннераловатном производстве; совершенствование способов создания волокнистых структур, имеющее целью оптимизацию свойств мниераловатных изделий для различных условий их службы, повышение надежности теплоизоляционны конструкций.

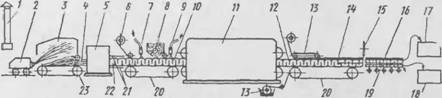

В качестве примера повышения качества мниераловатных изделий путем совершенствования их технологии можно привести разработанный УралНИИстромпросктом н МПС11 нм. В. В. Куйбышева способ получения мниераловатных изделий различного назначения с гофрированной структурой.

В основу этого способа положен известный в технике эффект повышения упругопрочностных свойств гибких материалов при их гофрировании. При прочих равных условиях гофрированные минераловатные изделия характеризуются большей (в 2...2.5 раза) прочное і ыо кри ежа пін, чем изделия с горизонтально ориентированными волокнами. Применение мн изделий существенно повышает надежность теплоизоляционных конструкций.

Способ прошел широкую промышленную проверку на ряде заводов. В 1986 г. промышленный выпуск гофрированных минераловатных изделий составил 180 тыс. м3.

Принципиальная схема технологической линии приведена на рис. 7.35. Изделия на этой линии могут выпускаться без упрочняющего слоя, с упрочняющим слоем и последующей обклейкой гидроизоляционным или отделочным материалом.

|

Рис. 7.35. Схема поточного производства упрочненных минераловатных изделий гофрированной структуры: |

1 — плавильный агрегат; 2 — узел волокнообразовання; 3 — камера волокноосажяе - иия; 4 — минераловатный ковер горизонтальной слоистости; 5 — узел гофрирования; 6 — узел армирования; 7.9 — узлы нанесения раствора связующего; в — узел нанесения выравнивающего слоя; 10— ковер до тепловой обработки; И — камера тепловой обработки; 12 — лента отвержденного ковра; 13 — узел наклейки изоляционных (отделочных) слоев; 14 — нож послойной резки; 15 — ножи поперечной и продольной резки; 16 — упрочненное изделие; 17. 18 — контейнеры готовой продукции; 19 — изделие без упрочнения; 20 — приемный транспортер; 21 — направляющие; 22 — ковер гофрированной структуры; 23 — подающий транспортер

В качестве упрочняющего слоя, который наносится на верхнюю поверхность изделия толщиной 5...7 мм, используют отходы минераловатного производства и раствор связующего. При этом общий расход связующего (5...7% по массе), принятый для не- упрочнеиных изделий, сохраняется и при нанесении упрочняющего слоя. В этом случае 65...80% связующего вводят в минераловатный ковер в камере волокиоосаждения, а 20...35% идет на упрочняющий слой.

Обкладочные материалы приклеивают к упрочняющему слою после отверждения связующего мастикой.

Гофрирование ковра осуществляется в автоматическом режиме с помощью гофрировщика, устанавливаемого между камерами волокиоосаждения и тепловой обработки. Ковер с введенным в него раствором связующего уплотняется и поступает на гофрирование, которое осуществляется при прохождении ковра между двумя синхронно вращающимися барабанами с лопастями. Затем он подпрессовывается и направляется в камеру тепловой обработки. По производительности и качеству получаемых изделий эта технология весьма эффективна и должна получить широкое применение.

Большое значение для расширения областей применения минеральной ваты и минераловатных изделий имеет повышение тем - пературостойкости как самой минеральной ваты, так и связующих, а также создание щелочестойких волокон, для использования в качестве армирующих элементов в бетонах.

Все перечисленные выше задачи справедливы и для стекловолокна.