Формирование оптимальной пористой структуры Акустических материалов и изделий

Так же как для теплоизоляционных материалов, вид пористой структуры и характеристика пористости являются определяющими показателями качества для акустических материалов.

Их функциональные и строительно-эксплуатационные свойства тесно связаны с видом скелетообразующего материала и соответствующими ему технологическими приемами и параметрами получения того пли иного пористого материала, позволяющими направленно изменять объем и характеристики пористости.

Формирование оптимальной пористой структуры звукопоглощающих материалов и изделий предопределяет эффективность звукопоглощающих конструкций. Свойства звукопоглощающих материалов и изделий и прежде всего звукопоглощение зависят от сообщающейся (сквозной) пористости, распределения пор по размерам, вида пор (волокнистые, ячеистые, зернистые).

|

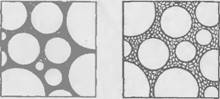

Рис. S 5. Виды пир: А —открытые; б — закрытые; ; — гидравлически правильная пористость (зернистая структура); 2 — пористость с постоянным сопротивлением (волокнистая структура); 3— гидравлически неправильная пористость (ячеистая структура); I. 2, 3 — активная пористость; 4. 5. 6. S — виды полупасснвных пор; 7, 9, 10 — Пассивная пористость |

Большое влияние на звукопоглощение оказывают вид пор на поверхности материала и характер пористости внутри его. По общепринятой классификации различают закрытые и открытые поры, замкнутую и сообщающуюся пористость. Основываясь на этой классификации и на физических явлениях гашения звуковых волн в высокопористых материалах, Б. М Румянцев предложил подразделение пор на акустически активные и акустически пассивные (рис. 5.5). К акустически активным отнесены открытые поры, размеры которых соизмеримы с длиной звуковой волны. К акустически пассивным отнесены закрытые поры, не имеющие непосредственного выхода на поверхность материала. Сквозная пористость с тупиковыми порами и открытые несообщающиеся поры отнесены к категории нолупасенвных. Среди открытых нор выделены гидравлически правильные норы, характеризующиеся низкими значениями входного сопротивления (материалы с зернистой структурой); поры с постоянным сопротивлением (материалы с волокнистой структурой); гидравлически неправильные поры с высоким входным сопротивлением (материалы с ячеистой структурой). В соответствии с таким нодра щелеинем наименьшей тукопоглошающон способностью должны обладать материалы с ячеистой пористой структурой. Практика подтверждает эго положение. Если учесть влияние структурного фактора х и модуля объемной упругости воздуха в различно

ных порах к, зависящего от характера пористости (полностью сквозная, сквозная с наличием тупиковых пор и т. п.), размеров пор и величины межпоровых ходов, то можно конкретизировать акустическую характеристику пор. При этом следует иметь в виду, что звукопоглощение материала увеличивается с приближением значений структурного фактора х и модуля объемной упругости к единице и снижается при увеличении этих показателей. В этом случае подразделение пор по акустической активности с достаточной степенью достоверности можно характеризовать следующими показателями % и к: для акустически активных и гидравлически правильных пор xe 1Ї х=1; для пор с постоянным сопротивлением Х=2...3, х>1; для гидравлически неправильных пор х=4, х>»1.

Для оценки возможности получения эффективных звукопоглощающих материалов необходимо рассматривать не только вид пористой структуры, но и размеры пор, поскольку этот параметр тесно снизан с частотой поглощаемого звука. Так, увеличение звукопоглощения на низких частотах может быть достигнуто за счет наличия в материале крупных пор, а на высоких — за счет мелких пор. Следовательно, для поглощения звука в широком диапазоне частот необходимо сочетание крупных и мелких пор. Однако при этом следует учитывать то обстоятельство, что существуют границы нижнего и верхнего пределов крупности пор для каждого вида пористой структуры. С уменьшением размера пор при сохранении абсолютных значений пористости увеличивается их количество и, следовательно, поверхность пор. Однако очевидным является и то, что при превышении какого-то предела существенно повысится входное сопротивление материала звуковым волнам и поры перейдут в категорию акустически пассивных.

Исследованиями установлено, что минимально допустимые размеры пор, активно участвующих в гашении звука, должны составлять 100 мкм. Для волокнистых пористых структур наибольший эффект при гашении низкочастотного звука достигается в случае наличия пор размером 350...400 мкм и 20...50 мкм — при гашении высокочастотного звука.

Ограничение верхнего предела крупности пор (примерно 400... 500 мкм) связано с тем, что дальнейшее увеличение размеров пор вызывает существенное увеличение инерционной составляющей воздуха по сравнению с его вязкостью. Поэтому независимо от вида пористой структуры материала коэффициент звукопоглощения при увеличении размеров пор уменьшается.

Следовательно, для достижения наибольшего эффекта звукопоглощения необходимо учитывать превалирующую частоту звука в данном помещении и, сообразуясь с ней, применять звукопоглощающий материал с оптимальной для данной частоты пористой структурой, характеризующейся ее видом, размером иор и их распределением по крупности.

Таким образом, на основании рассмотрения влияния пористой структуры на функциональные свойства звукопоглощающих мате - г 67 риалов можно сформулировать положения, определяющие оптимальную структуру этих материалов.

Во-первых, материал должен характеризоваться многомодальной пористостью, т. е. наличием различных по размерам пор в пределах нижнего и верхнего пределов крупности, обеспечивающих гашение звуковых волн в широких диапазонах частот.

Во-вторых, количество сообщающихся пор должно быть достаточным (70...90%) для обеспечения прохождения звуковой волны в толщу материала и достижения фильтрационного режима его работы, характеризующегося наличием наибольшего трения воздуха о стенки пор материала и, следовательно, наибольшим эффектом перевода звуковой энергии в тепловую.

В-третьих, вид и размеры пор, соотношение объемов открытой и закрытой пористости должны обеспечивать необходимое сопротивление продуванию, численно рапное (1...2) ррС0 при гашении звука низких н средних частот и примерно ЮроС0 при гашении высокочастотного звука.

Оптимизация пористой структуры для улучшения строительно - эксплуатационных свойств базируется на тех же основных параметрах, что и для теплоизоляционных материалов. В связи с этим в данном разделе этот вопрос подробно не рассматривается.

Однако следует отметить весьма важную особенность звукопоглощающих материалов — преобладание открытой сообщающейся пористости. Это обстоятельство делает их весьма чувствительными к изменениям условий эксплуатации: относительной влажности воздуха, температуры, механических нагрузок, которые вызывают набухание, коробление, прогибы изделий и другие нежелательные изменения.

Отношение материалов к действию влаги в значительной степени определяет их эксплуатационные возможности Знакопеременные процессы, связанные с колебаниями влажности, вызывают обратимые и необратимые изменения структуры материалов и практически всегда сопровождаются потерей прочности. Наличие в звукопоглощающих материалах довольно большого количества капилляров и мелких пор определяет их высокую сорбционную способность. Адсорбция водяных паров, находящихся в воздухе, — процесс обратимый, который имеет место при малых давлениях пара и характеризуется образованием мономолекулярного слоя воды на поверхности пор. При увеличении концентрации пара в воздухе на поверхности пор моїут образовываться многомолекулярные слои, которые в микропорах смыкаются с образованием вогнутых или выпуклых менисков _

Установлено, что размер пор, в которых происходит капилляр - пая конденсация влаги при нормальных температурно-влажност - пых условиях, (опавляет 0,2 мкм. В порах большего диаметра >кч процесс in і р тнсн <'.ледова те. п. по, при формировании пористой структуры звукопоглощающих маїерпалов необходимо стрс-

Весьма действенным приемом, снижающим сорбционную способность материалов, является введение гидрофобных добавок. Другим способом повышения водостойкости материалов является перевод водорастворимых компонентов в нерастворимое состояние путем введения соответствующих добавок — модификаторов.

Важным показателем эксплуатационной стойкости звукопоглощающих материалов является биологическая стойкость. Установлено, что из общего числа повреждений 15...20% приходится на микробиологическую коррозию, которая имеет место в материалах, содержащих как органические, так и минеральные вещества. Увлажнение материалов способствует развитию биологической коррозии.

В общем виде биологическая коррозия — сложный многоплановый процесс, зависящий от состава материала и параметров окружающей среды.

Весьма действенным способом повышения биостойкости строительных материалов вообще и звукопоглощающих, в частности, является введение в состав материалов антисептиков с учетом вещественного состава этих материалов. Повышение биостойкости обеспечивается также исключением условий, способствующих появлению и размножению микроорганизмов путем создания необходимых температурно-влажностных режимов в помещениях, снижения сорбционной способности материалов и т. п.

Таким образом, качество звукопоглощающих материалов главным образом зависит от их пористой структуры, определяющей как их функциональные, так и строительно-эксплуатационные свойства.

Для получения звукопоглощающих материалов применяют те же способы поризации, что и при производстве теплоизоляционных материалов. Однако технологические приемы и параметры изменяют с целью создания наибольшего количества сообщающихся пор и оптимизации их размеров.

Звукопоглощение материалов, получаемых на основе минеральных волокон, во многом зависит от расположения волокон в объеме материала. Оно может быть горизонтальным, вертикальным, хаотичным (произвольным) и в виде гранул.

С технологических позиций наиболее простым способом укладки волокон является их горизонтальное расположение. Такая укладка обеспечивается при подпрессовке ковра в камере волокно - осаждение, при отливе ковра на длинносетчатых машинах. Укладка волокон в виде гранул требует их предварительной грануляции. Наиболее ярко выраженная произвольная укладка волокон имеет место при получении изделий методом напыления. Существуют способы, позволяющие получать изделия с вертикальной направленностью волокон.

Іакнм образом, в зависимости от способа укладки и уплотнения волокон можно получать пористость, различную по форме, песоличине и направленности. Горизонтальное расположение волокон обеспечивает получение в основном одномодальной (примерно равноразмерной) пористости, объем которой определяется степенью уплотнения ковра, отсутствием или наличием связующего вещества и его количеством.

Размер же пор при постоянной массе материала зависит главным образом от толщины применяемых волокон. В этом случае структура характеризуется сообщающимися порами, вытянутыми в горизонтальном направлении. Такое расположение пор является не всегда благоприятным для эффективного звукопоглощении, так как ухудшаются условия для вхождения звуковых волн в материал при их направленности по нормали к его поверхности.

Пористость, расположенная вертикально, т. е. по нормали по отношению к поверхности материала, создает благоприятные условия для прохождения звуковых волн в толщу материала. Однако в этом случае сопротивление продуванию существенно уменьшается и для достижения эффективного звукопоглощения требуется существенное увеличение толщины звукопоглощающего материала.

Произвольное расположение волокон позволяет получать более разнообразное сочетание пор по величине и расположению. Такая структура обеспечивает наиболее благоприятные условия для прохождения звуковых волн в толщу материала и их гашение в ограниченном объеме. Поры в этом случае характеризуются различными размерами, что позитивно сказывается на звукопоглощении волн в весьма широком диапазоне частот.

Пористость материалов из гранулированных минеральных волокон носит ярко выраженный двухмодальнын характер: крупные сообщающиеся поры располагаются между гранулами и мелкие — внутри гранул. С точки зрения процесса затухания звуковой волны такая пористость близка к идеальной. Она обеспечивает свободное проникновение звуковых волн в толщу материала и интенсивное гашение звука за счет колебаний воздуха, находящегося в порах гранул. При этом диапазон звуковых волн, подвергающихся гашению, заведомо шире, чем во всех приведенных выше случаях. При получении такого вида пористости возникают легко осуществимые возможности направленного регулирования пористой структуры: изменение гранулометрии и плотности гранул, диаметра и длины волокон, степени подпрессовки при формовании изделий, количества и вида связующего.

Содержание связующего в волокнистых материалах определяется необходимостью достижения определенной прочности, обеспечивающей транспортирование и монтаж изделий. Во всех случаях увеличение содержания связующего в составе материала приводит к уменьшению пористости. Поэтому целесообразно достигать повышения прочности за счет применении связующего с высокими адгезионно коге. шоппымн свойствами.

Таким образом, оптимальная пористая структура волокнистого звукопоглощающего материала характеризуется двухмодальной го пористостью, образованной гранулами из тонких минеральных волокон, контактно омоноличенных связующим, обладающим высокими адгезионно-когезионными свойствами.

Для получения звукопоглощающих изделий с ячеистой пористой структурой применяют способы пено- и газообразования. Регулирование показателей пористости осуществляют в этом случае, используя те же основные принципы, что и при получении теплоизоляционных материалов. Однако характер пористой структуры у теплоизоляционных и звукопоглощающих материалов с позиций обеспечения высоких функциональных свойств должен иметь принципиальные различия. Эти различия прежде всего касаются степени замкнутости пор. Если при получении теплоизоляционных материалов стремятся сформировать в основном замкнутую пористость с целью снижения конвективного переноса теплоты, то формирование пористой структуры звукопоглощающих материалов осуществляют, стремясь создать превалирующее количество сообщающихся, пор. В этом случае создаются наиболее благоприятные условия для гашения звука по мере прохождения звуковых волн через толщу материала. Однако необходимо помнить, что по мере увеличения сообщающихся пор прочность материалов снижается.

Звукопоглощающие материалы с ячеистой структурой получают, применяя способ пенообразования (вспениванием) или газообразо - оания (вспучиванием). При этом стремятся создавать полидисперсную пористость и тонкие межпоровые перегородки. Достигается это регулированием реологических свойств поризуемых смесей и тонким измельчением твердой фазы, формирующей межпоровые перегород - родки.

Применение способа газового вспучивания наиболее целесообразно для получения высокого объема (до 50...60%) сообщающихся пор. В этом случае изменение количества газообразователя и условий вспучивания наряду с изменением реологических характеристик поризуемых смесей позволяет относительно легко изменять в нужном направлении характер пористой структуры.

Таким образом, оптимальной ячеистой структурой звукопоглощающих материалов и изделий следует считать пористую структуру, характеризующуюся высоким объемом газовой фазы (не менее 85%), полидисперсной пористостью с объемом сообщающихся пор не менее 60%, а также тонкими и прочными межпоровыми перегородками, обеспечивающими необходимую монтажную и эксплуатационную прочность материала.

Пористая структура зернистых звукопоглощающих материалов характеризуется весьма высокими акустическими качествами. Этому способствуют следующие основные факторы: гидравлически правильная форма пор, обеспечивающая более свободное вхождение звуковых волн в толщу материала и наличие большего объема сообщающихся нор, образованных межзерновымн пустотами. Наиболее высокими звукопоглощающими свойствами обладают засыпки, позволяющие весьма легко регулировать характеристики пористой

структуры: общий объем и размеры пор, что оказывает решающее влияние на эффективность звукопоглощения. Изменяя гранулометрию и размеры зерен, применяя материалы с высокой пористостью зерен, можно активно влиять на звукопоглощение засыпок в различных диапазонах частот.

Однако под воздействием условий окружающей среды (изменяющихся температуры и влажности и др.) засыпки изменяют свои

Первоначальные свойства. Зерна частично разрушаются, засыноч - ный слон уплотняется, оседает, образуются воздушные пазухи и т. п. Поэтому предпочтение отдается формованным звукопоглощающим изделиям. При изготовлении изделий с зернистой структурой требуется сохранить сообщающуюся пористость, не снизить существенно общий объем пор, обеспечить их полидисперность, т. е. сохранить все преимущества зернистой структуры. Достигают этого, применяя контактное омо - ноличивание зерен, поризованное связующее (рис. 5.6) или то и другое вместе. В этих случаях функциональные и общестроительные свойства звукопоглощающих изделий будут зависеть от гранулометрии и размера зерен, их пористости, количества введенного в материал связующего и его адгезионно-когезионных характеристик, величины пористости и характера пор в связующем.

С точки зрения достижения наиболее высоких функциональных свойств оптимальной структурой звукопоглощающих изделий с зернистой пористостью следует считать структуру, сложенную высокопористыми полидисперсными зернами, омоноличеппыми контактно поризоваппым вяжущим, характеризующуюся сопротивлением продуванию/- значением, близким к (2...4)р0С0, и структурным фактором х=р/Ро> близким к 1.

|

А) 5) |

|

|

|

В) г) |

|

|

|

|

|

Рнс. 5.6. Разновидности зернистой структуры: А — зернистая структура, омоиоличениая объемно-непоризованным связующим; б — омоиоличениая объемно-поризованным Связующим; в — омоноличеиная коитакт - но-пепоризоваппым связующим; г — омоноличенная коитактио-поризованным связующим |

При этом надо иметь в виду, что понижение размера зерен увеличивает удельную поверхности межзерпопых пор, что весьма полезно для гашения звука за счет трепня колеблющегося воздуха. Однако эго же обстоятельство приводит к увеличению содержания связующего пз-.ча роста поверхности зерен, что существенно снижает общую пористость материала, т. е. негативно влияет на звукопоглощение свойства материала.

Для достижения необходимых прочностных показателей изделий без заметного снижения их акустических свойств необходимо применять связующие с высокими адгезионно-когезионными характеристиками и минимизировать за счет этого их содержание в материале. Изменяя реологические характеристики связующего, можно регулировать толщину его пленок, покрывающих зернистые компоненты материала и тем самым управлять процессом структурообра- зопання.