Влияние Различных факторов на расход тепла При обжиге цементного клинкера

Расход тепла на обжиг клинкера составляет значительную величину энергетических затрат при производстве цемента, поэтому нахождение эффективных путей снижения расхода топлива является важной технико-экономической задачей. Снижение удельного расхода тепла имеет большое значение еще и потому, что при этом дополнительно улучшаются другие показатели работы печи: увеличиваются производительность и стойкость футеровки, уменьшаются пылеунос и степень загрязнения окружающей среды. Для определения рациональных способов экономии топлива необходимо осуществить теплотехнические исследования агрегата с выявлением закономерностей взаимного влияния отдельных статей теплового баланса и других факторов на удельный расход тепла. В связи с тем, что мокрый способ производства цемента более энергоемок, целесообразно именно на примере этого способа изучить основные теплотехнические зависимости, которые затем могут быть распространены и на сухой способ.

Влияние отдельных факторов на удельный расход тепла показано в многочисленных работах [101, 247—251, 234—238, 252—270, 486]. При этом дискутируются вопросы о рациональном коэффициенте избытка воздуха а при мокром и сухом способах производства, в отдельных случаях, например, для мокрого способа предлагается работать с ос= 1,7. Обсуждаются также вопросы взаимного влияния вспомогательной и главной тепловых систем при обжиге клинкера во вращающихся печах [235, 259, 261—263], а также предельные теоретические и практические возможности по снижению расхода тепла [264 - 269]. В развитие проведенных работ предлагаются исследования по изучению теплотехнологических зависимостей, проявляющихся при обжиге цементного клинкера во вращающихся печах, направленные, в первую очередь, на экономию топливно-энергетических ресурсов [271—280]. Для этого необходимо провести теплотехнический анализ существующих печных установок.

Общие затраты тепла и распределение его по статьям баланса, согласно работам [91, 101, 234, 235, 247—251, 281] и данным, полученным автором [271, 275, 279, 280], могут изменяться в широких пределах (табл. 23).

Таблиц а 23

Основные расходные статьи теплового баланса вращающейся печи мокрого способа

|

Удельный расход |

|||

|

Наименование с г а ге й |

Тепла, кДж/кг |

Топлива, К!' условного Топлива/т |

|

Кл инкерообразование |

1700- |

1900 |

58- |

65 |

34 22 |

|

Испарение воды |

1900- |

3100 |

65- |

106 |

38- -37 |

|

І Іотери: |

|||||

|

С отходящими газами |

700- |

2000 |

24- |

68 |

14 24 |

|

В окружающую среду |

500- |

1000 |

17- |

34 |

10-12 |

|

При охлаждении |

|||||

|

Клинкера |

200 |

400 |

7 |

14 |

4-5 |

|

Итого: |

5000 |

8400 |

171 |

287 |

100 |

Приведенные данные свидетельствуют о больших возможностях по экономии топлива при мокром способе, когда может быть достигнута величина — 170 кг условного топлива на тонну клинкера. Наибольшие затраты тепла — более 50%—идут на испарение воды и с отходящими газами. Расчеты, проведенные рядом специалистов [101, 247—251], показывают, что при снижении влажности шлама на 1% уменьшается расход тепла на 1,2—1,8%, а каждые 10°С снижения температуры отходящих газов экономят около 60 кДж на килограмм клинкера. В связи

116

С этим, казалось бы, усилия по экономии топлива необходимо, в первую очередь, направлять на снижение влажности шлама и увеличение поверхности цепных завес.

Однако опыт работы отечественных и зарубежных промышленных предприятий показывает, что в ряде случаев подобные меры не дают положительных результатов [234, 235].

На Всесоюзном совещании работников цементной промышленности по освоению мощных вращающихся печей, проходившем в 1975 г. на Усть-Каменогорском заводе, отмечалось, что в некоторых случаях производственники умышленно увеличивают влажность шлама, и при этом наблюдается даже некоторое снижение удельного расхода тепла. Подобные результаты имеются и в зарубежной практике [234]. Так, при анализе режимных параметров печей, приводимых Борншейном (табл. 24), видно, что при влажности шлама 42% расход топлива может составлять 214 кг условного топлива на тонну клинкера, а при 37% влажности— 229 кг/т. При влажности 40% эти значения изменяются от 286 до 207 кг/т. Следовательно, снижение влажности шлама без дополнительных технологических мероприятий не всегда приводит к снижению расхода топлива.

Т а 6 л и ц а 24 Удельный расход тепла при различной влажности шлама (по данным Борншейна)

|

11 арії метр ы, ра. чмерног п> |

І |

2 |

'Л |

« ■ |

О |

7 |

8 |

|

|

Длина, М |

82 |

91 |

110 |

146 |

132 |

120 |

135 |

165 |

|

І 1 рои з водитель ноет і», т/суі |

- 205 |

345 |

400 |

540 |

745 |

980 |

1200 |

1500 |

|

Влажность шлама, % Расход тепла, кДж/кг Расход топлива, |

40 6900 |

40 8380 |

42 6270 |

37 6700 |

38,8 5740 |

32,5 5100 |

40 6060 |

35 5200 |

|

Кг у с л. т./г |

236 |

286 |

214 |

229 |

196 |

174 |

207 |

178 |

Подобное несоответствие порой наблюдается и при увеличении поверхности цепных завес [213, 235, 236], когда вследствие ухудшения гранулометрии материала существенно снижается теплообмен в зонах подогрева и декарбонизации, растет пыле - унос, и может увеличиваться расход топлива.

Рассмотрим влияние теплопотерь в горячей части агрегата. В тепловом балансе печи их доля составляет всего 10—15%, и, казалось бы, они не должны существенно влиять на общий рас-

117

Ход тепла. Однако, теоретическими работами Г. Эйгена [238, 252] установлено исключительно важное значение потерь тепла в горячей части печи. Расчленив вращающуюся печь на две тепловые системы: главную (ГТС — зоны декарбонизации, спекания и охлаждения) и побочную (ПТС — зоны испарения и подогрева) , граница которой соответствует температуре материала 550°С, и составив тепловой баланс для ГТС, Г. Эйген получил уравнение:

Xr=Q + mq, (5)

Где X удельный расход тепла на обжиг клинкера; Q—основной расход тепла; q — теплопотери в ГТС (потери с клинкером и через корпус); гп коэффициент теплопотерь.

M =----------- !---------- , (6)

1 - (VM1. • с,„ • t,.)/Qi;

Где Vm — объем продуктов горения, выделяющихся при сжигании 1 кг (м5) топлива; с11Г -теплоемкость продуктов горения при температуре tr; tr — температура газового потока на границе ГТС и ПТС.

В связи с тем, что согласно формуле (6), коэффициент тепло - потерь т при положительной температуре t всегда больше единицы, удельный расход тепла ДХ может измениться на большую величину, чем теплопотери Aq в ГТС. Так, по расчетам Эйгена [252], при изменении Aq = 600 кДж/кг АХ может измениться на 2000 кДж/кг.

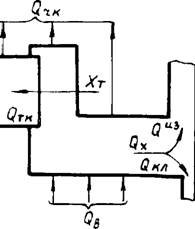

Для детального изучения указанной зависимости целесообразно составить уравнение теплового баланса в общем виде для любых сечений вращающейся печи, не ограничиваясь температурой материала в 550°С. При этом можно не учитывать малые статьи баланса: теплопотери с пылеуносом, теплосодержание холодного воздуха и топлива (рис. 57).

Тепловой баланс в расчете на единицу продукции, составленный для горячей части печи по сечению 1 — 1, будет:

Q„ + X, = QTK + Qcq2 + Q,„ + QK, + Q4K + Q„, (7)

Где QM - энтальпия материала в сечении 1 — 1; Хт — теплота сгорания, топлива; QTK —теплота клинкерообразования; Qj':o -- энтальпия углекислого газа сырья; Qnr — энтальпия продуктов горения топлива; QK] — потери тепла при охлаждении клинкера; Q4K — потери тепла через корпус агрегата; Q1( потери тепла от недожога топлива.

Учитывая что Q = —^ • X • с • t, подставим данное выра-

III Q,, I m I

Я и

Жение в уравнение (7) и, решив его относительно Хт, получим:

Х Qtk - QM + Qg»2 Qk., + Q4K + Q„

T 1 - (V,„ • C,„ ■ t, ) /Qi; + 1 - (V,„. ■ cln. t,.)/QP '

X, = rn(QTK - Q + Q;:o ) + m (Qk| + (,) + Qj. (9)

Множитель m в равной степени относится ко всем слагаемым уравнения (9), однако целесообразно разделить его на две части, выделив в первую группу статьи теплового баланса, зависящие от свойств сырья, а во вторую — теплопотери, обусловленные режимом работы печи. Если подобный анализ провести по зоне сушки (сечение II — II, рис. 57), то уравнение (9) примет вид

ХТ=гп (Qtk Qm Qw "Ь Qco., + Qh„0 ) + m ( Qk,, + Q.,k + Q„ h ( 1 0 )

Где Qw — энтальпия физической воды шлама; QH () — энтальпия водяного пара.

|

Рис. 57. Схема теплового баланса горячей части печи |

|

. I J}nr+ Q„ |

И

11

Естественно, что в данном случае все параметры состояния материального и газового потоков должны быть приняты по сечению II — II. Последнее уравнение носит более общий характер и может быть использовано для анализа агрегата как теп-

Ловой системы по любому сечению печи. Важное значение в данном равенстве имеет коэффициент теплопотерь т, который согласно (6) зависит от температуры газа в сечении и свойств топлива. Расчеты значений множителя т для различных видов топлива при коэффициенте избытка воздуха а =1,05 выполнены на ЭВМ с учетом изменений температуры газового потока по длине 185-метровой печи, согласно данным [8, 37, 102, 248, 249, 253, 254, 282, 284], и приведены на рис. 58. Результаты расчетов свидетельствуют об интенсивно возрастающей к горячему концу значимости теплопотерь, особенно сильно проявляющейся для газообразного топлива, коэффициент т почти в 2 раза больше, чем для угольного.

Приведенные расчетно-теоретические данные, однако, не раскрывают физической сущности установленных зависимостей, и отсюда не совсем понятно, почему расход тепла на обжиг клинкера снижается на большую величину, чем та, которая обусловлена прямой экономией тепла в высокотемпературной части печи.

Для выяснения сущности полученных зависимостей рассмотрим условия теплообмена во вращающейся печи. Так как наибольшее значение коэффициент т приобретает для зоны обжига, целесообразно рассмотреть уравнение теплообмена излучением в факельном пространстве, которое, по исследованиям А. Е. Блоха [255], имеет вид:

120

Q, = 5,67.,u[^-(l^)4-<w)4]- CO

Где ьг эффективная степень черноты материала п факела; а, погло

Тительная способность газового потока; Тф. Тм -- средняя эффективная температура факела и материала, К.

Из уравнения II видно, что при постоянном составе сырья TV1, е. ф, ат и величина Q, определяются Тф, которая зависит от потерь тепла в горячей части печи, в частности, от эффективности работы холодильника, т. е. энтальпии и температуры вторичного воздуха.

С целью нахождения указанных взаимосвязей проведены расчеты для газообразного топлива при следующих условиях: е =0,4; е - = 0,8; а =0,5; Т -=1573. К (t =1300°С);Х

<(> м г 1 М 1 М I

= 6450 кДж/кг; и =1,1; температура выходящего из печи клинкера tK = 1150° С.

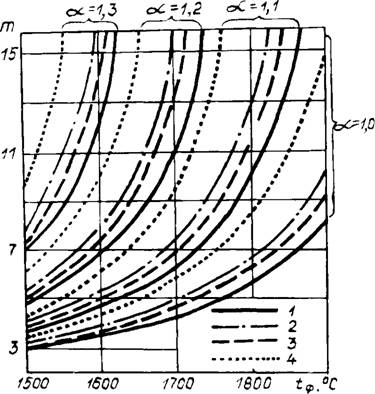

|

Рис. 59. Влияние кпд холодильника цх на температуру вторичного воздуха tBB, факела ♦ф и теплообмен в пламенном простран- |

Согласно результатам расчетов (рис. 59), незначительные снижения теплового кпд холодильника т]х и температуры вторичного воздуха 4В существенно уменьшают поток тепла от фа-

121

Кела. Так, при снижении /1Ш от 500 до 350°С и /ф от 1750 до 1650°С тепловой поток уменьшается в 1,5 раза (с 165 до 109 кВт/м2), что при неизменном расходе топлива должно привести к соответствующему снижению производительности печи. Следовательно, чтобы сохранить первоначальную производительность печи, необходимо увеличить расход топлива до первоначальной температуры факела.

Для нахождения величины расхода тепла на обжиг клинкера при изменении теплопотерь в горячей части печи с помощью ЭВМ были выполнены следующие расчеты. При заданных температуре факела и коэффициенте избытка воздуха уменьшался кпд холодильника и, следовательно, уменьшалась энтальпия вторичного воздуха AqH, вследствие чего снижалась расчетная температура факела. Затем методом последовательного приближения определяли расход тепла X,, необходимый для достижения исходной температуры факела, и рассчитывали коэффициент т как отношение Х/ qH. Подобные расчеты были проведены для угольного, мазутного и газообразного топлива при различных ф и ос, причем значения коэффициента т, определенные по приведенной выше методике, совпали с рассчитанными по формуле Эйгена [252].

В качестве примера в таблице 25 приведены расчетные данные по влиянию т]х на основные параметры работы печи для угольного топлива при влажности шлама 37%. По расчетам, для поддержания постоянной температуры факела (1650°С) при уменьшении qB на 234 кДж/кг удельный расход тепла АХ увели-

T а б л и ц а 25 Влияние кпд холодильника на удельный расход тепла и другие параметры работы печи

|

Кил ХОЛОДИЛ 1.- н ика |

Теплопотери. кДж/кг |

Темпер ;і ■ т p;i ф нкелн (X - ti4f)0 |

Р асх од геи,-] а„ К / і Ж / К 1 ■ Ft, 11 .">• 1 С) |

Объем продуктов горения, |

Температур;) отходящих га:шв, ° С] (w=;i7%) |

Кочффи - циент |

|

КДж/кг) |

Ч |

|||||

|

Чх |

Ч |

'Ф |

Хт |

V, n |

Tor |

M |

|

1,0 |

1 172 |

1870 |

2700 |

0,81 |

—474 |

5,34 |

|

0,8 |

938 |

1797 |

(5100) 3950 |

(1,52) 1,19 |

(160) — 198 |

(1,2) 5,34 |

|

0,6 |

703 |

1723 |

(5380) 5200 |

(1,60) 1,57 |

(160) 12 |

(К2) 5,34 |

|

0,4 |

469 |

16,50 |

(5660) 6450 |

(1,69) 1,95 |

(160) 182 |

(3,33) 5,34 |

|

0,2 |

234 |

1577 |

7700 |

2,32 |

319 |

5,34 |

|

0 |

0 |

1503 |

8950 |

2,70 |

435 |

5,34 |

|

122 |

|

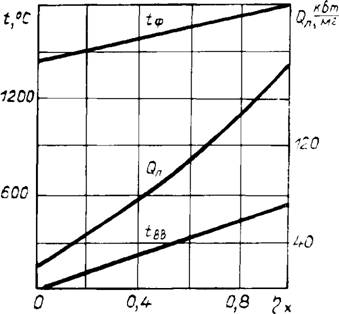

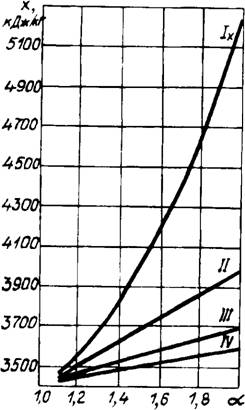

Рис. 60. Влияние температуры факела їф( коэффициента избытка воздуха а и вида топлива на коэффициент m для угля с влажностью 2% (1), 10% (2), мазута (3) и газа (4) |

Чится на 1250 кДж/кг. Однако при т^=0,4 расход тепла, рассчитанный по теплообмену в зоне обжига, оказывается недостаточным для подготовки материала в холодной части печи. Следовательно, для достижения температуры отходящих газов t()l., равной 160°С, необходимо увеличить Хг до величин, указанных в скобках, что приводит к снижению значения т до 1,2. В целом расчетно-теоретические значения коэффициента т для различных видов топлива, а и t^ изменяются в широких пределах (рис. 60). Различная влажность угольного топлива принята в зависимости от схемы. Если используется замкнутая на печь система, когда сушильный агент является одновременно первичным воздухом, следует принимать исходную влажность сырого угля = 8%. Если же применяется обособленная схема сушки, то W=2%.

Практические значения коэффициента m значительно ниже расчетных и, по исследованиям Эйгена, находятся в пределах 1,5—2,3; в наших промышленных экспериментах m колебался от

123

2 до 5. Подобные расхождения обусловлены тем, что при расчетах не учитывали потребность тепла в подготовительных зонах, снижающую коэффициент теплопотерь при высоком кпд холодильника, а также не принимали во внимание условия сжигания топлива, определяющие степень черноты и температуру факела и, следовательно, величину теплообмена в печи.

Таким образом, физический смысл приведенных зависимостей заключается в следующем. Для обеспечения заданной величины теплообмена в зоне обжига необходимо поддерживать определенную температуру факела, которая рассчитывается по формуле:

Ф v - с ' 1 '

Не іп-

ГДе Vm — объем продуктов горения при нормальных условиях, м'^/ кг кл; с|1Г — теплоемкость продуктов горения, кДж/(м'* • К).

При увеличении теплопотерь в горячей части печи вследствие уменьшения qa или увеличения qn снижается t Если потерянное тепло восполнить увеличением расхода топлива Хт и придать числителю в (12) прежнее значение, то, вследствие возрастания объема продуктов горения Vnr, т. е. знаменателя,

T не достигнет первоначальной величины. Для наглядности

Приводится пример (см. табл. 25). При г|х = 0,4 и см(. =

= 1,63 кДж/ (м3 ■ К)

, , 6450 + 469 - 1675 _ 5244 ^ 1650°С Ф 1,95-1,63 3,18

При = AqB — — 234 кДж/кг кл; 1ф = 1577°С

At = 1650—1577 = 73°С ф

Если увеличить расход топлива лишь на величину AqB, т. е. ДХ = + 234, то AV = 0,07 м3/кг кл, и

TOC o "1-3" h z 1 ' иг '

T _ (6450 + 234) + (469 - 234) - 1675 = 5244 t спрор Ф (1,95 - j- 0,07) • 1,63 3,29 ~~ Т' Є'

Первоначальная температура 1650°С не достигнута, и лишь при увеличении АХ на 1250 кДж/кг кл и AVnr на 0,38 м3/кг

T = (6450 + 1250) + (469 - 234) - 1675 = 6260 _ . Rrnor Ф (1,95 + 0,38) • 1,63 3,79

_ ЛХ 1250 г - ол

Т=~АiT = W = 5-34-

124

Следовательно, чтобы получить исходную температуру факела, необходимо увеличить расход тепла на большую величину, чем величина теплопотерь в горячей части печи. Вместе с тем, чем выше температура факела, тем она труднее достигается и тем больше значения коэффициента т. Точно так же ш должен увеличиваться с увеличением а, влажности топлива и воздуха, так как при этом возрастает объем продуктов горения и, следовательно, при большем расходе тепла достигается заданная температура факела. На рис. 61 показано влияние отдельных факторов на удельный расход тепла. Потребное в холодной части печи тепло при влажности шлама 33; 37 и 41% отражено соответствующими линиями.

Рассмотрим взаимное влияние теплопотерь в горячей части печи Aq и влажности шлама W на расход тепла для газообразного топлива при ос = 1,1; tM = 1350°C и tor = 160°С (линия «а» на рис. 61). Данные параметры практически реализуемы при достаточно экономичной работе печи с предельно низкой температурой отходящих газов. Учитывая, что максимальная температура клинкера составляет около 1450°С, среднюю температуру материала в факельном пространстве можно принять tM ~ 1350°С. Если в этих условиях Aq ^ 300 кДж/кг или г|х ^ 0,75, то при W ^ 41% расход тепла определяется условиями теплообмена в зоне обжига, и изменение теплопотерь Aq на 120 кДж/кг или гх на 0,1 изменяет общий расход тепла на 730 кДж/кг. Так, при Aq, равном 420 и 300, значение X, будет соответственно 6680 и 6150 кДж/кг. Подобная зависимость при влажности шлама 41% сохраняется до точки «в» пересечения прямых «а» и W = 41%.

При снижении Aq ниже 300 кДж/кг или увеличении г|х > >0,75 расход тепла будет изменяться по линии W = 41% и будет зависеть уже не столько от Aq или тіх, сколько от влажности шлама. Так, при снижении Aq от 300 до 180 кДж/кг изменится АХ всего лишь от 6150 до 6000, на 150 кДж/кг, т. е. при равных затратах экономия тепла получается почти в 5 раз меньше, чем в интервале Aq = 420—300 кДж/кг, где она составляла 730 кДж/кг. Если же снизить влажность до 35%, то мои том же Aq=180 кДж/кг, расход тепла будет уже лишь X, — = 5420 кДж/кг, т. е вновь АХ = 6150—5420 = 730 кДж/кг. При Aq = 300 кДж/кг расход тепла в обоих случаях при влажности шлама 41 и 35% остается 6150 кДж/кг кл.

Этот пример показывает, что при недостаточном использовании тепла в горячей части печи расход топлива будет большим независимо от влажности шлама. Особенно большое зна-

125

|

Рис. 61. Взаимное влияние кпд холодильника цх (а), коэффициента избытка воздуха а (6), теплопотерь в горячей части печи Aq (в), температуры обжигаемого материала tM (г), вида топлива и Влажности шлама W на удельный расход тепла X. 1чвс*Ы0ль; 2—мазут; 3—газ 126 |

Чение это имеет при использовании газообразного топлива, так как для него коэффициент теплопотерь m выше, чем для других видов топлива (рис. 58). Эта закономерность наглядно демонстрируется номограммами по смещению линий газового топлива в область более высокого расхода тепла. Результаты расчетов хорошо согласуются с практической работой, из которой известно, что тепловой кпд холодильника оказывает значительно большее влияние на эффективность работы печи при сжигании газообразного топлива, чем при применении угольного.

Наряду с теплопотерями в горячей части значительное влияние на расход топлива оказывают коэффициент избытка воздуха а и температура обжигаемого материала tM. Причем, как показывают номограммы, с увеличением а и t„ крутизна кривых возрастает. Следовательно, особенно важно снижать эти показатели в области высоких значений. Практические значения X,. будут несколько отличаться от расчетных, так как номограммы не учитывают некоторые условия теплообмена в печи, как свойства материала, режим горения топлива и др. Однако приведенные данные позволяют оценить влияние отдельных факторов на расход тепла и выбрать рациональное направление при выявлении путей экономии топлива в промышленных условиях.

Необходимо отметить, что вращающиеся печи большинства цементных заводов работают с температурой отходящих газов, значительно превышающей предельное значение (160— 180°С), определяемое точкой росы и работой электрофильтров [256]. Порой также не используются возможности по снижению влажности шлама, так как это может приводить к ухудшению работы печей. Указанные резервы по уменьшению температуры отходящих газов и влажности шлама удается реализовать только при тщательной экономии тепла в горячей части печи.

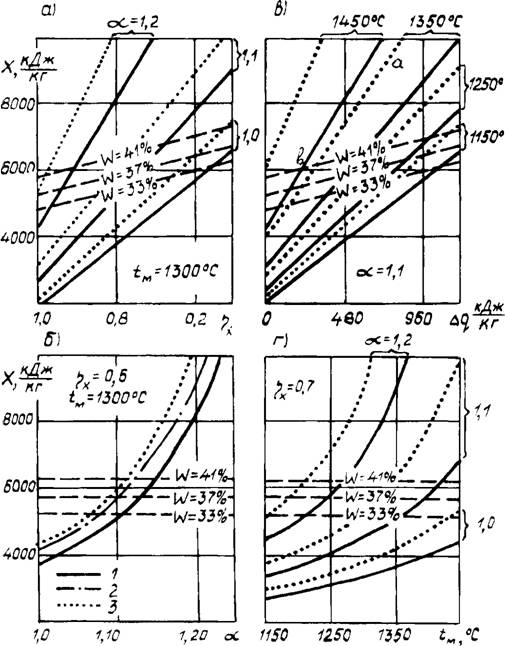

Рассмотрим работу вращающейся печи сухого способа с циклонными теплообменниками [284—286, 487—489]. Естественно, что все закономерности по увеличению значимости теплопотерь с повышением температуры теплоносителя носят общий характер и распространяются не только на цементные агрегаты, но и на любые другие тепловые установки. Поэтому необходимо остановиться лишь на особенностях сухого способа, связанных с работой циклонных теплообменников. При этом целесообразно рассмотреть три основных момента, встречающихся на практике: подсосах холодного воздуха, степени осаждения и провала материала в циклонах.

Все расчеты проводились при условии полного завершения

127

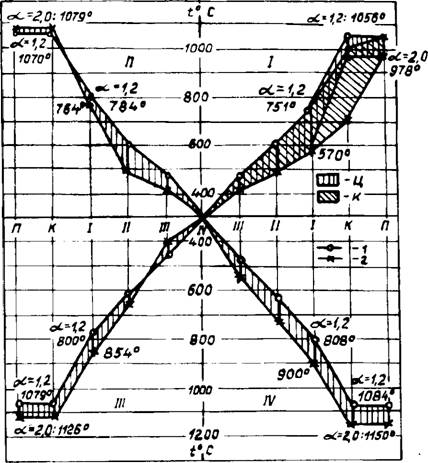

|

Рис. 62. Влияние подсосов холодного воздуха на температурный режим циклонных теплообменников при |

I—IV, Ц—ступени циклонов по ходу газа; К—переходная

Камера; П—обрез печи; 1—а = 1, 2; 2—а —2

Теплообмена в каждой ступени циклонов, т. е. принималась равной температура выходящих материала и газового потока. Влияние подсосов холодного воздуха в различных участках запечной системы на режимные параметры работы агрегата определялось в двух случаях при заданных температурах: отходящих газов 300°С и пылегазовой смеси в первом нижнем циклоне 900°С (рис. 62, 63). В обоих случаях приняты следующие общие условия: коэффициент избытка воздуха за печью а = = 1,07; степень осаждения трех нижних циклонов цк; И| = 0,7; а последнего четвертого циклона 1^ = 0,8; температура окружающего воздуха 20°С.

Все расчеты проводились на ЭВМ с использованием специально разработанных программ. При этом анализировалось

128

|

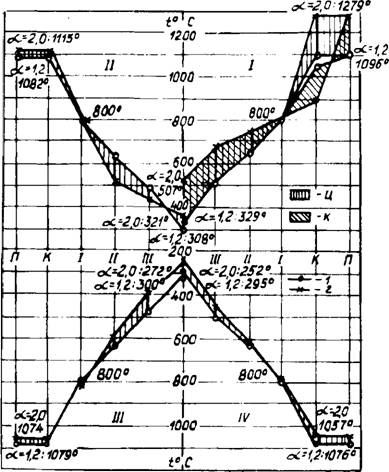

Рис. 63. Влияние подсосов холодного воздуха на температурный режим циклонных теплообменников При f — 800° С. Обозначения соответствуют рис. 62. |

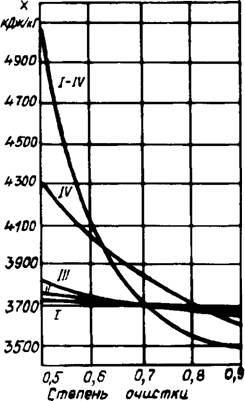

Влияние подсосов холодного воздуха непосредственно за печью (в переходной камере) и перед каждым циклоном, обозначенным на рисунках соответственно индексами «К» и I—IV. Номограммы составлены следующим образом. В каждом квадранте приведены данные, когда подсосы существуют только в этой ступени, а в остальных отсутствуют. С первым циклоном дополнительно совмещена переходная камера. Каждый график показывает, как будет изменяться температура пылегазовой смеси в запечном тракте при изменении коэффициента избытка воздуха только в данной ступени от 1,2 до 2. По тому же принципу построена номограмма на рис. 64, с той лишь разницей, что вместо а здесь учитывается влияние степени очистки циклонов.

Результаты расчетов свидетельствуют, что если оставлять неизменной температуру отходящих газов в 300°С, то при увеличении подсоса воздуха до первого циклона снижается потребная температура газа за печью; если же подсосы наблюдаются за 1-м циклоном, то, напротив, температура газа в переходной камере увеличивается. Причем, чем дальше от печи по тракту будут подсосы, тем выше должна быть начальная температура газа. Большое влияние оказывают подсосы на подготовку материала в теплообменниках, особенно вредны они в высокотемпературной области. Например, если а до 1-го циклона изменяется с 1,2 до 2, то температура материала, поступающего в печь, снизится с 751 до 570°С. Остальные зависимости достаточно хорошо можно проследить по номограмме (рис. 62). Необходимо еще отметить следующее: во всех случаях при увеличении а возрастает удельный расход тепла, и значительно снижается производительность печи.

Приведенные выше примеры не вполне показательны, так как в них не учитывался теплообмен во вращающейся печи. Поэтому дальнейшие расчеты проводились при условии, когда степень подготовки материала в теплообменниках была всегда одинакова и соответствовала температуре 800°С. Результаты приведены на рис. 63 и подтверждают общее положение, что чем при более высокой температуре теплоноситель разбавляется холодным воздухом, тем большее отрицательное воздействие оказывают подсосы. Так, если а изменяется до 1-го циклона от 1,2 дб 2, то температуры за печью и отходящих газов будут соответственно равны tn' = 1096, = 1279°С; С = 329, t" =507°С.

Влияние подсосов в остальных участках системы достаточно наглядно показано на номограмме (рис. 63). При промежуточных а между 1,2—2,0 температурный режим теплообменников соответствует заштрихованной области диаграмм.

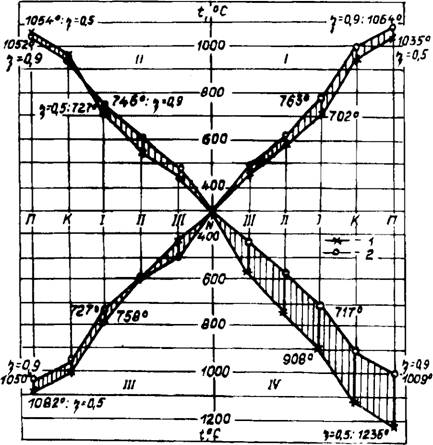

Рассмотрим влияние степени осаждения в циклонах т^ на теплотехническую характеристику теплообменников (рис. 64). Расчеты проведены для условий Карагандинского завода, когда в трех нижних ступенях подсосы составляли 6%, в переходной камере 20 и в IV циклоне — 25%. Степень очистки циклонов, кроме исследуемого, принята для первых трех п;х. ш = 0,7, а для л!:-0,8.

Полученные данные показывают несколько другую зависимость, чем при изменении а по ступеням. Если в предыдущих примерах наибольшее влияние оказывали подсосы до I

130

|

Рис. 64. Влияние степени очистки на температурный режим циклонных теплообменников. Обозначения соответствуют рис. 62. 1 —степень очистки— 0Г5; 2 — степень очистки — 0,9. |

Циклона, то действие цос более сильно для IV ступени. Это легко объясняется тем, что при плохой очистке в первых циклонах уносимая пыль может быть осаждена в верхних циклонах, при этом лишь несколько увеличивается внутренняя циркуляция материала. До определенной степени это может оказаться полезным, т. к. полнее завершаются физико-химические и теплообменные процессы в системе. Если же наблюдается низкая г|(), в IV циклоне, то увеличивается пылеунос из всей тепловой установки и, следовательно, возрастают потери тепла с пылегазовым потоком, что требует значительного повышения температуры за печью от 1009°С при т)ос=0,9 до 1236°С при Лос =0,5.

В современных высокопроизводительных печах 7X6,4X95 м несколько завышены сечения газоходов, что приводит к малой

131

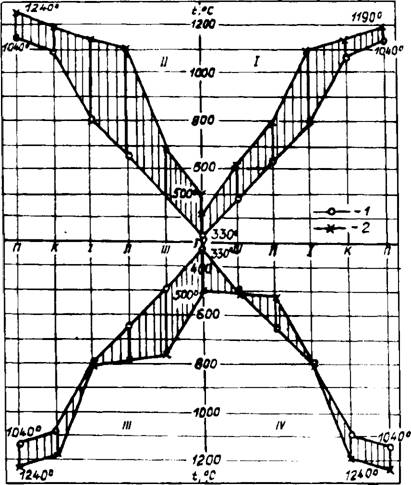

|

Рис. 65. Влияние провала материала на температурный Режим циклонных теплообменников. Обозначения соответствуют рис. 62. 1—отсутствие провала; 2—полный провал материала. |

Скорости газового потока в запечных теплообменниках, провалу части материала из верхних циклонов навстречу газовому потоку [257, 258]. В связи с этим интересно проследить, как будет меняться температурный режим в теплообменниках при байпасных потоках материала в различных участках. На рис. 65 приведены результаты расчетов при общем коэффициенте избытка за IV циклоном а=1,3, степени очистки циклонов г)іі."ш = 0,7, а г](1>У = 0,9 и температуре поступающего в печь материала 800°С. При этом приняты следующие условия потока материала в квадрантах:

I— провал материала из II циклона в печь помимо I ступени;

II— провал материала из III в I циклон помимо II ступени,

132

|

|

Рис. 66. Влияние подсосов в запеч - Рис. 67. Влияние степени очистки

Ных теплообменниках на удель - циклонов на удельный расход тепла,

Ный расход тепла.

III— провал материала из IV во II циклон помимо III ступен

IV— провал материала из питательного бункера в III циклон ш мимо IV ступени.

Полученные данные свидетельствуют, что для II, III, IV у ловий получаются одинаковые конечные результаты, т. е. тр буется одна и та же температура за печью в 1240°С, чтобь. поступающий в печь материал нагрелся до 800°С. При этом температура отходящих газов повышается с 330 до 500°С. При подобных провалах в одном вертикальном газоходе из теплообмена исключаются сразу два циклона, и система по существу остается с двумя ступенями вместо четырех. В этих условиях меняются функции отдельных циклонов и соответственно — температура в них, как показано на номограмме. Если же байпасный поток материала проходит лишь мимо I нижней ступени, то из теплообмена выпадает только один циклон, и установка остается с тремя ступенями. При этом температура за печью повышается только до 1190°С, а отходящих газов — до 400°С. Таким образом, проведенные расчеты показывают, что

|

|

133

Байпасные потоки материала в верхних циклонах оказывают большее отрицательное воздействие на теплотехнический режим работы печи, чем в нижней ступени.

Необходимо еще остановиться на главном вопросе, а именно рассмотреть, как перечисленные выше нарушения в работе запечных теплообменников повлияют на удельный расход тепла. Результаты расчетов для различных условий приведены на рис. 66, 67 и 68 и подтверждают ранее показанные зависимости: подсосы холодного воздуха оказывают отрицательное влияние в горячей части системы, а степень осаждения циклонов и провал материала — в верхних более холодных участках теплообменников. Хотя установленные расчетные величины могут значительно отличаться от практических значений, однако полученные зависимости носят общий характер и могут быть успешно использованы для выбора эффективного кратчайшего способа достижения положительных результатов при интенсификации обжига цементного клинкера.

Таким образом, подводя итог по теплотехнической оценке печных установок как тепловой системы, следует подчеркнуть, что для эффективного снижения расхода тепла особое, первостепенное внимание необходимо уделять экономии тепла в высокотемпературной части системы. Наряду с необходимостью поддержания при этом высокого теплового кпд холодильника и степени очистки циклонов, хорошей теплоизоляции корпуса, малых значений коэффициента избытка воздуха, подсосов и байпасных потоков материала, нужно обеспечить рациональное

сжигание топлива, при котором до минимума снизится унос высокоценного тепла в холодную часть печи. Это требует интенсификации теплообмена в высокотемпературных зонах вращающейся печи, для чего необходимы исследования по структуре материального и газового потоков.