ОБОРУДОВАНИЕ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА

МАШИННОЕ КАЛАНДРИРОВАНИЕ БУМАГИ

Подавляющая часть продукции, вырабатываемой на бумаго - и картоноделательных машинах, проходит машинное каландрирование. Наряду с отливом, формованием и прессованием машинная отделка бумаги и картона б значительной степени определяет такие качественные показатели полотна, как плотность, гладкость и равномерность толщины. Перечисленные показатели, или управляемые параметры процесса каландрирования, имеют весьма важное значение для массовых и технических видов бумаги. Удовлетворяют требованиям ГОСТов и такие показатели качества бумаги, как разрывная длина, число двойных перегибов, воздухопроницаемость, белизна и др. Таким образом, основная цель машинного каландрирования состоит в достижении требуемых показателей гладкости, плотности и равномерности толщины полотна при соблюдении прочих показателей качества в заданных пределах.

Указанные требования к показателям качества предъявляются к бумаге не в равной степени Например, каландрирование перфокарточной бумаги в основном преследует выравнивание толщины полотна, каландрирование кабельной бумаги — достижение требуемой плотности, каландрирование многих видов бумаїи для печати — в первую очередь достижение требуемой гладкости.

Основное физическое воздействие, которое бумажное полотно испытывает в захвате металлических валов каландра,— деформация сжатия, осуществляемая под действием усилия, направленного по нормали к обрабатываемой поверхности полотна. Касательная составляющая усилия каландрирования примерно на два порядка меньше нормальной составляющей и заметного влияния на деформационные и качественные показатели полотна не оказывает. В то же время при обработке полотна в суперкаландре в результате деформации и «скольжения» набив - ного вала касательное усилие оказывает заметное влияние на качественные показатели полотна [32, 84].

При обработке полотна в машинном каландре значение касательной составляющей усилия каландрирования необходимо учитывать при определении окружных усилий для расчета мощности каландрирования и усилий, действующих на промежуточные валы каландровых батарей.

На показатели процесса каландрирования в основном влияют давление между валами, число захватов, продолжительность каландрирования, температура валов и влажность обрабатываемого полотна. Эти параметры можно отнести к управляющим параметрам процесса. Наиболее важный параметр каландрирования — линейное давление и его распределение по ширине площадки контакта между валами и бумагой. Эффект воздействия на полотно в конечном счете определяется значением и характером распределения давления, которое в значительной степени зависит от вязкоупругих свойств бумаги.

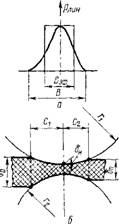

Закон изменения давления в захвате валов по ширине площадки деформации полотна имеет вид колоколообразной кривой. Если пренебречь смещением участка максимального давления от середины площадки контакта вследствие вращения валов, то вершина колоколообразной кривой изменения давления по ширине В площадки контакта будет лежать на оси, проходящей через центры контактирующих валов (рис. 10.1). Соответствующее этому давлению линейное давление равно площади под кривой, определяемой интегрированием функции f(x) по ширине площадки деформации:

Для упрощения расчета среднего давления в захвате сложный по форме импульс площадки контакта с шириной В заменим равным по площади прямоугольным импульсом с шириной Вэф И ВЫСОТОЙ Ртах, ТОГДЭ ртах = рлин/^оф - Эффективная

Ширина зоны контакта ВЯф зависит от вязкоупругих свойств бумаги и лежит в пределах от 0,5В до 0,3В соответственно для бумаги с ярко выраженными упругими свойствами и для пластичной бумаги. Упругие свойства бумаге придают целлюлозные волокна, а пластичность — влага, наполнители и волокна древесной массы. Ширина зоны контакта (В м) валов с бумагой определится как сумма входной Сі и выходной С2 зоны каландрирования:

V гх + г2

Где бо —толщина бумаги до каландра, м; бн —наименьшая толщина бумаги в захвате валов, м; бп — толщина бумаги после каландра, м; гь г2 — радиусы валов, м.

|

|

Рис. 10.1. Распределение давления в захвате валов батареи каландров (а) и деформация полотна в захвате валов (б)

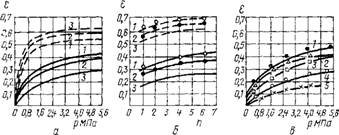

Рис. 10.2. Зависимость деформации и гладкости бумаги от основных показателей процесса каландрирования:

А — зависимость полной и остаточной деформации типографской бумаги № 2 от давления при различной сухости С и температуре t полотна (скорость каландрирования о=150 м/мин); / — С=80 %; /= = 65 °С; 2-С=92%, i=65 °С; 3 - С=95%, <-20 °С (------- полная деформация; ----------------------------------------- остаточная деформация); б — зависимость полной и остаточной деформации типографской бумаги № 2 от числа захватов при разном давлении деформации - / — р=24 МПа; 2 — р= 16 МПа; 3 — р=8 МПа; в — зависимость остаточной деформации 8 от давления для бумаги с разной плотностью g: 1 — типографская бумага (g=0,7 г/см3); 2 — кроющая бумага (g = 0,7 г/см3); 3 — пачечная бумага (g=0,75 г/см3); 4 —кабельная бумага (£•= 0,78 г/см3); 5 — упаковочная бумага (g—0,9 г/см3); г — зависимость гладкости типографской бумаги от давления при разном количестве захватов (С=92 %, <=60 °С, ц = = 150 ч/мин)

|

|

|

V |

|||||

|

/// |

|||||

|

Z |

G IX |

/ > |

|||

0 0.3 Ъ 2,4- 3,2 ДО %3 р МПа

На рис. 10.2 в координатах деформация е —давление р представлены опытные кривые полной и остаточной относительной деформации различных видов бумаги при постоянной скорости каландрирования [64]. Кривые зависимости полной и остаточной деформации от прилагаемого давления и числа циклов нагружения (числа захватов п) нелинейны и асимптотически приближаются к своему предельному значению. Форма графиков (крутых при малых давлениях и деформации и пологих при больших) объясняется процессом сжатия волокон бумаги. В начальный момент, при вытеснении воздуха из межволоконных полостей, деформация происходит более интенсивно и для этого не требуется больших усилий. По мере сжимаемости волокон деформация затрудняется. В многовальных каландрах деформация бумаги происходит в основном в первых двух захватах. Так, при суммарной относительной деформации газетной бумаги в восьмивальном каландре 30 % деформация в первых двух захватах составляет 20%, а в последнем захвате всего 2 %.

Гладкость бумаги с увеличением числа захватов и линейного давления возрастает практически линейно. По мере движения бумажного полотна от захвата к захвату многовального каландра оно уплотняется и теряет пластичность, вследствие чего площадка деформации бумаги при действии на нее усилия, направленного по нормали, уменьшается, а давление увеличивается. Так, в шестивальном каландре при каландрировании типографской бумаги № 2 увеличение линейного давления от первого к пятому захвату в 5 раз приводит к повышению давления в захвате в 9 раз.

Как уже отмечалось, эффект каландрирования в значительной степени зависит от влажности каландрируемой бумаги. С повышением влажности пластичность бумаги увеличивается,, благодаря чему при прохождении между валами каландра она хорошо выглаживается и уплотняется. Эффект каландрирования чрезмерно сухой бумаги очень снижается, кроме того, при этом наблюдаются частые обрывы полотна. Вместе с тем и повышенная влажность бумаги также неприемлема: возможны обрывы, потемнение бумаги и появление на ее поверхности залощенных участков. Гладкость такой бумаги со временем убывает.

Таким образом, в зависимости от вида бумаги и условий ее каландрирования необходима оптимальная влажность.

При выработке бумаги трудно обеспечить равномерную и оптимальную влажность. Поэтому на практике бумагу несколько пересушивают, а затем увлажняют на холодильном цилиндре. Увлажнение бумаги на 1—2 °/о на холодильном цилиндре происходит вследствие конденсации влаги на соприкасающейся с бумагой холодной поверхности цилиндра. Волокна поверхностных слоев увлажненной бумаги приобретают пластичность и легко поддаются деформации, в результате чего повышается гладкость бумаги.

Дополнительный прижим в каландре с обычными сплошными валами сообщается через верхний вал. Для компенсации прогиба при этом нижний и верхний валы бомбируются. Однако применять высокие линейные давления в первых захватах каландра для многих видов бумаги и в первую очередь бумаги, содержащей в композиции древесную массу, нельзя вследствие перелощения и появления темных пятен на бумаге. Последнее обусловлено неоднородностью толщины и неоднозначностью вязкоупругих констант бумаги, поступающей в каландр.

Создание валов с регулируемым прогибом расширило возможности управления процессом каландрирования, в частности позволило обеспечить дополнительный прижим валов после прохождения бумагой одного-двух захватов каландра, т. е. после предварительного выравнивания толщины бумаги и ее вязкоупругих свойств. Дополнительный прижим позволяет существенно повысить давление каландрирования без повреждения бумаги [64].