Лакокрасочные материалы строительного назначения

Диспергатор диссольвер

Изготавливаем дисольверы для производства красок и шпатлевок под заказ.

Тел. для заказов: +38 098 082 3772 Станислав

+38 050 4571330 Рашид

kraska@msd.com.ua

Все рецепты, технологии, ТУ(России) изготовления ЛКМ входят в продажу диссольвера или продаются отдельно за 120 дол.США

Диссольвер (дисольвер) ДС 1.02

Стоимость 1800 у.е.

Отличие от диссольвера ДС 1.01 заключается в отсутствии весовой платформы. Загрузка компонентов осуществляется вручную, что не позволяет осуществлять точную дозировку. К тому же перед загрузкой компоненты необходимо предварительно взвешивать, что увеличивает время операции и снижает производительность. В остальном отличий нет. Ассортимент и качество производимой продукции остается неизменным.

| Напряжение питания | 380 В (по заказу возможно исполнение 220 В) |

|---|---|

| Габариты (Д × Ш × В, мм) | 960 × 680 × 1670 |

| Установленная мощность, КВт | 1,5 |

| Масса, кг | не более 100 |

| Производительность, кг/час | не менее 120 |

| Обслуживающий персонал | 1 человек |

Комплектация:

- программируемый частотный инвертор

- пандус для удобства съема дежи;

- фреза для низко и средне-вязких продуктов (углеродистая сталь, порошковая окраска);

- быстросъемный патрон типа SDS для ускоренного съема/замены фрезы;

- направляющая система для подачи жидкостных компонентов в дежу (полипропиленовые трубы и шаровые краны);

- регулируемые опоры для точного выставления диссольвера на плоскости;

- дежа полиэтиленовая 127 л.

Сфера применения — приготовление грунтовок, красок, клеев, шпатлевок, декоративных штукатурок и т.д.

Узел дозировки модифицирующих компонентов

Предназначен для точной подачи компонентов, которые подаются в сверхмалых количествах (20—100 г.). На данный момент дозировка происходит с помощью шприцов. Дозировка насосов настраивается в пределах 0,8—100 г. Те же самые насосы применяются в диспенсере для дозировки пигмента.

Приготовление краски в дисольвере в лабораторном масштабе

В лаборатории зачастую применяют пасту для приготовления различных красок взвешивают пасту, при медленном перемешивании добавляют дисперсию и аддитивы. По необходимости удаляют пузырьки (антивспениватель), выставляют рН по необходимости на значение 8. Хранят краску минимум один день.

Для производства дисперсионных красок преимущественно применяются высокопроизводительные мешалки с фрезами — дисольверы. Фокус заключается в том, что в непосредственной близости зубьев и поверхности быстро вращающейся фрезы действуют наивысшие силы сдвига, так что агломераты пигмента и наполнителя разбиваются вследствие взаимного рекошета. При этом наполнитель проходит зоны высокого давления, которые тут же сменяются зонами разрежения, что приводит к образованию так называемых кавитационных пузырей (пустот), в которые наполнитель «выстреливается» как будто с силой гидравлического удара. Благодаря этой быстрой смене давлений происходит интенсивное смачивание, так важное для правильного диспергирования.

Условия приготовления краски в дисольвере

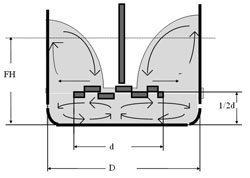

d — диаметр фрезы дисольвера; D — диаметр дежи (от 2 до 3 d); FH — высота наполнения ёмкости (от 1 до 2 d); расстояние фрезы до дна ёмкости минимум 1/2d.

Важным параметром также является линейная (тангенциальная) скорость фрезы. Скорость вращения фрезы (об/мин) должна быть выбрана в зависимости от её диаметра таким образом, чтобы достигалась минимальная линейная скорость зубьев. Для высоконаполненных матовых дисперсионных красок достаточна уже скорость около 10 м/сек. В случае дисперсионных лаков выбирают более высокие скорости.

Вместе с тем значение правильного выбора линейной скорости часто недооценивают. В качестве подмоги на практике на след рис. приведены взаимозависимости скоростей, линейной и угловой, которые обсчитываются по формуле:

V = (d n)/6000

V — линейная скорость, м/с

пи = 3,1415

d — диаметр фрезы, см

n — угловая скорость фрезы, об/мин

Линейная скорость в зависит от числа вращений фрезы и её диаметра.

Для лабораторного диссольвера

Для промышленного диссольвера

Для идеального перемешивания от стены ёмкости к фрезе должна образовываться горбообразная волна (Doughnut — эффект), на поверхности которой вначале будут образовываться «царапины» частичками еще не продиспергированного наполнителя.

По мере вращения эта постоянно обновляемая поверхность будет становиться всё более гладкой и ровной. В образовавшейся воронке должно быть видно примерно 1/3 фрезы дисольвера. В случае очень низковязких материалов (напр. грунтовок или красок для нанесения шприцеванием) нужно начинать с минимальным содержанием воды.

Для достижения Doughnut — эффекта имеются следующие методы:

- добавить воды (при слишком высокой вязкости наполнители «закозляются»)

- изменить глубину опускания фрезы

- изменить число оборотов привода

Сама фреза может быть выполнена из 2-х мм листа нержавейки с соблюдением следующих примерных параметров:

R2 = 86 — 87 % от R1

Высота зуба R1 — R2 0,7 от шага между зубьями. Число зубьев должно быть четным с тем, чтобы после отгибки их в разные стороны два соседних зуба не оказались бы отогнутыми в одну и ту же сторону.