Поведение металла при высоких температурах

Уже были рассмотрены методы организации процессов, обеспечивающих оптимальные условия работы металла элементов паровых котлов, работающих при высоком давлении. Но даже в этих условиях металл ответственных узлов (трубы поверхностей нагрева, барабан, коллекторы, паропроводы) находится в тяжелых условиях, так как в стационарных режимах он подвергается воздействию напряжений от внутреннего давления и собственной массы при высокой температуре. В переменных режимах (пусках, остановах) металл находится под дополнительным воздействием переменной температуры и давления. В некоторых режимах могут возникать и переменные температуры циклического характера.

Кроме того, на металл ответственных узлов котла действуют высокая температура и кор- розионно-активные в химическом отношении среды: топочные газы, насыщенный и перегретый пар, пароводяная смесь и питательная вода. Под воздействием этих сред возникает коррозия металла.

Многие элементы котла, особенно детали водяной и паровой арматуры и труб поверхностей нагрева, работают в условиях эрозионного и абразивного износа. Эрозионным называют износ под влиянием воздействия струи жидкости, газа или пара, абразивным— механический износ под действием твердых частиц — абразивов (например, золовой износ труб поверхностей нагрева). Эрозия металла — сложный процесс, сочетающий в себе коррозию от химического воздействия среды и механический износ под влиянием динамики потока жидкости или пара (механический износ может усиливаться в процессе эрозии при наличии в среде твердых абразивных частиц).

Металл труб воздухоподогревателя испытывает небольшое давление (до 7—8 кПа), и потому механические усилия незначительны, но металл работает при высокой температуре (до 400—450°С).

Особенно в тяжелых условиях работают находящиеся в газоходах неохлаждаемые элементы, предназначенные для подвески и крепления поверхностей нагрева. Эти элементы несут большую весовую нагрузку и подвержены воздействию агрессивных газов при высокой температуре (до 800°С).

Каркас котла также несет большую весовую нагрузку, но работает он при температуре окружающего атмосферного воздуха. Только в подвесных конструкциях паровых котлов отдельные так называемые «горячие» подвески каркаса, кроме того, подвержены высокой температуре, определяемой температурой протекающей через них рабочей среды.

Элементы котла, работающие под избыточным давлением, условно можно разделить на две группы:

1) элементы, работающие при температуре ниже 350—400°С: барабан, парообразующие трубы и их коллекторы, трубы экономайзера и переходной зоны и их коллекторы, трубопроводы и арматуры для воды и насыщенного пара;

2) элементы, работающие при температуре выше 350—400°С: пароперегреватели и их коллекторы, пароохладители, трубопроводы и арматура перегретого пара.

Специфическую опасность для надежной работы ответственных элементов парового котла представляет длительное воздействие напряжений от внутреннего давления и высокой температуры перегретого пара, если она превышает 450°С. Под совместным влиянием температуры выше 450°С и напряжений (трубы пароперегревателей, их коллекторы и магистральные паропроводы) в стали развивается опасное явление ползучести (крипа). Ползучесть представляет собой медленное и непрерывное накопление пластической деформации, т. е. постепенное увеличение размеров детали. Это особый вид пластической деформации, протекающей при напряжении ниже предела текучести. Опасной особенностью процесса ползучести является то, что по достижении определенных пределов остаточной

пластической деформации металл разрушается. Поэтому размеры деталей, работающих в условиях развития ползучести, непрерывно контролируют.

Диаграмма ползучести показана на рис. 25.1, на котором изображены кривые ползучести при постоянном напряжении для трех значений температуры /і</г</з. Рассмотрим ход процесса на примере ползучести при температуре 11. Кривая состоит из трех участков: О а, аб и бс. По времени участок 0 а — период затухающей ползучести — соответствует короткому начальному периоду /, когда металл даже несколько упрочняется. Далее наступает длительный период II установившейся ползучести— участок ab, в пределах которого деталь может работать надежно, не разрушаясь. Скорость ползучести в этом периоде постоянна:

0=A//T=tga. (25.1)

Наконец, следует опасный период III нарастающей ползучести бс, в течение которого наступает разрушение детали — точка с и которому предшествует сильная пластическая деформация, например раздутие труб поверхности нагрева. Надежная работа деталей возможна только в пределах периода II установившейся ползучести. При более высокой температуре (/2 и ^з) процесс ползучести протекает аналогично, но более активно во времени; скорость установившейся ползучести повышается, а разрушение наотупает раньше. Напряжение, при котором скорость ползучести в периоде II не превышает заданной, или напряжение, вызывающее за заданный срок службы суммарную деформацию не более некоторого безопасного, допустимого предела, называют условным пределом ползучести аП - Для большинства марок сталей допускается суммарная деформация в 1% за 100 тыс. ч работы. Этому соответствует скорость ползучести Уп=10~7 мм/(мм-ч), или 10~5% /ч.

Характеристикой прочности металла при работе в условиях ползучести служит предел длительной прочности. При нагружении металла в условиях ползучести длительность работы детали до разрушения зависит от испытываемого напряжения. Напряжение, вызывающее разрушение металла в условиях ползучести за заданный период, называют пределом длительной прочности.

Зависимость времени до разрушения при постоянной температуре тР от напряжения чаще всего выражают степенным уравнением

Хр=Всгт, (25.2)

Где В и m — постоянные для данного металла и данной температуры.

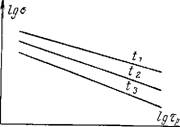

Следовательно, в двойных логарифмических координатах график зависимости тР от а выражается прямыми, показанными на рис. 25.2 для трех температур 11, t2 и /з (ti<t2<ts).

Длительность безопасной работы детали при данном напряжении (без разрушения) может быть установлена по рис. 25.2. Следовательно, расчет на прочность деталей, работающих в условиях ползучести, можно проводить не по пределу ползучести, а по пределу длительной прочности. Задавшись временем безопасной работы и введя запас прочности, можно рассчитать напряжение, при котором деталь буде г надежно работать в течение заданного времени.

Физическая природа предела ползучести и предела длительной прочности неодинакова. Предел ползучести характеризует сопротивление металла малой пластической деформации при повышенной температуре, а предел длительной прочности — сопротивление металла разрушению в условиях ползучести. Тем не менее в зависимости от обстоятельств каждая из этих характеристик может фигурировать в расчетах на прочность в условиях ползучести, тем более, что для каждого материала между этими характеристиками имеется определенная взаимосвязь.

|

Рис. 25.2. Зависимость предела длительной прочности от времени до разрушения. |

До последнего времени для расчета деталей, работающих в условиях ползучести, предусматривалась подстановка в расчетные формулы допускаемого напряжения по пределу длительной прочности при данной температуре стенки за заданный период работы (обычно 100 тыс. ч). Предел длительной прочности обозначается О д. п (/ — температура стенки). При коэффициенте использования рабочего времени /СРаб=0,85, т=100 тыс. ч эквивалентно сроку службы при расчетных параметрах пара — примерно 15 годам. Для дорогостоящего оборудования, каким являются паровой котел и паровая турбина с труд - нозаменяемыми элементами (паропроводы, пароперегреватели, коллекторы, головная часть турбины и др.), этот срок службы в настоящее время считается недостаточным, если учитывать большие запасы прочности, заложенные в расчетах прочности. По сроку амортизации рекомендуется его увеличить примерно в 2 раза, т. е. до 200 тыс. ч. Это может несколько снизить длительную прочность к концу ресурса металла по сравнению с длительной прочностью при 100 тыс. ч. Учитывая, однако, улучшение технологии производства сталей и их термообработки, повышение культуры эксплуатации оборудования, улучшение методов контроля работы металла в эксплуатации оборудования, следует ожидать небольшого снижения длительной прочности при намеченном ресурсе металла в 200 тыс. ч. Новые нормы расчета на прочность [4] позволяют производить расчеты деталей паровых котлов на 200 тыс. ч.

Работа металла при повышенных температурах отличается также той особенностью, что при этих температурах получают развитие диффузионные процессы, под влиянием которых могут существенно изменяться структура, а следовательно, и свойства металла. В этих условиях металл разупрочняется в результате охрупчивания и графитизации. Разупрочнение может привести к аварийной потере прочности.

Работа сталей в условиях воздействия топочных газов и перегретого пара при повышенных и высоких температурах сопровождается также активизацией процессов электрохимической коррозии и как следствие усилением окисления и окаллнообразования на поверхностях, соприкасающихся с активными средами. От воздействия топочных газов особенно страдают внешние поверхности труб пароперегревателей, от воздействия перегретого пара — внутренние поверхности этих труб, коллекторов перегретого пара и магистральных паропроводов. Окалинообразова - ние может быть настолько значительным, что толщина стенки трубы уменьшается до опасных пределов, влекущих за собой преждевременную ползучесть и даже разрушение труб. Образование окалины усугубляется интенсивными тепловыми нагрузками, высокими напряжениями, возникающими от внутреннего давления. Утонение металла вследствие окалинообразования учитывают в прочностных расчетах.

С увеличением единичной мощности требования к надежности выше, а обеспечить ее сложнее из-за большой металлоемкости поверхности нагрева и огромного числа сварных соединений. Увеличение единичной мощности часто сопровождается повышением параметров пара, что связано с применением более прочных, но менее пластичных сталей. Последние более чувствительны к концентрациям напряжений, и поэтому для них даже небольшие дефекты металла более опасны.

В итоге современные паровые котлы большой мощности требуют не только улучшения технологии производства, но и получения по результатам контроля широкой информации о работе металла в сложных условиях эксплуатации: его ползучести, структуре, составе, механических свойствах и возникающих напряжениях.

Условия работы металла при высоких температурах и давлениях позволяют сформулировать следующие основные требования к стали для обеспечения длительной надежной работы котельной установки: высокий предел ползучести; высокий предел длительной прочности; высокая стойкость против окалинообразования; стабильность структуры, гарантирующая отсутствие опасного изменения свойств в процессе длительной работы; хорошая свариваемость; отсутствие металлургических и механических дефектов поверхности, ослабляющих сечение элементов и являющихся концентраторами напряжений.