Стационарные режимы эксплуатации котлов

Стационарные условия работы рассматриваются почти во всех предшествующих главах книги. Поэтому в данной главе приводятся лишь некоторые дополнительные сведения эксплуатационного характера. В общем случае эксплуатация котла ведется в соответствии с режимной картой, в которой на основе испытаний заданы основные режимные показатели. Современные блочные установки оснащены вычислительной техникой, позволяющей получать текущие или усредненные за любой заданный период времени (например, за смену) показатели экономичности работы и состояния среды по водопаровому тракту котла. Получаемая информация позволяет при обслуживании котла оптимизировать режим его эксплуатации. Кроме того, ряд автоматических регуляторов обеспечивает поддержание того или иного оптимального процесса (например, регулятор воздуха поддерживает заданное содержание кислорода в дымовых газах). Для этих устройств в режимной карте указываются предельные отклонения параметров, при которых эксплуатационный персонал должен корректировать работу регуляторов, а при их повреждении переходить на ручное управление.

Регулирование экономичности процесса горения заключается в поддержании оптимального коэффициента избытка воздуха в топке (от) и распределение воздуха по отдельным горелкам в соответствии с распределением топлива. Оптимальное значение ат определяют исходя из минимальных значений потерь,(см. гл. 6). Равномерное распределение топлива и воздуха по горелкам котла способствует снижению максимальных температур стенок экранных труб, уменьшает так называемые перекосы температур дымовых газов на выходе из топки и создает наиболее благоприятные условия для обеспечения бесшлаковочного режима работы.

|

14—833 |

В эксплуатационных условиях важно обеспечить поддержание температур стенок труб в зоне обогрева не выше допустимых величин, определяемых примененной маркой стали и параметрами среды (см. гл. 10). Непосредственный контроль температур металла в зоне обогрева осуществляется лишь при испытаниях. В условиях эксплуатации контролируются и поддерживаются заданные значения температур среды за отдельными поверхностями нагрева. При этом используются имеющиеся средства регулирования температур среды. В ряде случаев эти температуры могут превышать установленные значения. Например, на прямоточном котле это может быть следствием пониженного расхода питательной воды и повышенного расхода воды на впрыски (суммарного или на отдельные впрыски). Независимо от типа котла это также может быть следствием неудачной организации топочного режима. Так, высокое расположение ядра горения в топочной камере котла может привести к повышению температур пара за отдельными ступенями пароперегревателя, особенно за незащищенными пароохладителями. Неравномерное распределение топлива по горелкам котла может привести к повышению температур среды в одном из потоков. Такой режим приводит к увеличению тепловых раз - верок в отдельных поверхностях нагрева, что ограничивает допустимые температуры среды за ними. Естественно, что в эксплуатационных условиях должно производиться перераспределение расходов воды на питание прямоточного котла и впрыски, расходов топлива между ярусами горелок и по сторонам топок исходя из обеспечения надежной работы поверхностей нагрева. На барабанном котле дополнительно должен поддерживаться в допустимых пределах уровень воды в барабане. Его повышение приводит к уносу капель котловой воды, вследствие чего не только ухудшается качество пара, но и образуются внутренние отложения в трубах пароперегревателя, приводящие к росту температур их стенок, а иногда и к пережогу.

Температурный режим поверхностей нагрева существенно ухудшается также в случае появления течей (так называемых свищей) или разрывов отдельных труб. Для их своевременного обнаружения все в большей мере находят применение специальные сигнализаторы разрыва труб, действующие по акустическому принципу. При повышении допустимых температур среды за отдельными поверхностями нагрева и в случае разрыва труб котел останавливают (см. § 23.5). Помимо текущего контроля температурного режима котла состояние, металла труб поверхностей нагрева, коллекторов и паропроводов, работающих при температурах 450°С и выше, контролируют периодически путем измерения геометрических размеров и выполнением металлографического анализа вырезанных образцов.

|

209 |

Важным направлением работы эксплуатационного персонала является организация режима с минимальной интенсивностью протекания низкотемпературной коррозии хвостовых поверхностей нагрева и газоходов. Как показано в гл. 16, для этого необходимо обеспечить сжигание сернистого мазута с малыми избытками воздуха (1,02—1,03) и поддерживать подогрев воздуха не ниже 70 перед трубчатыми и 60°С — перед регенеративными воздухоподогревателями. Наиболее сложно в эксплуатационных условиях обеспечение сжигания мазута с малыми избытками воздуха. При таком режиме необходимы: хорошая плотность топочной камеры, равномерное распределение топлива и воздуха между всеми горелками, кислородомеры с соответствующими шкала-

|

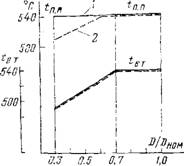

Рис. 23.1. Статические характеристики свежего и вторично-перегретого пара прямоточного (1) и барабанного (2) котлов. |

Ми и дымомеры. Несоблюдение этих условий может привести к увеличению отложений на поверхности нагрева сажи (ее воспламенение может повредить оборудование) и выбросу сажистых отложений в атмосферу.

Стационарные режимы при работе котла на различных нагрузках неодинаковы. Зависимость значения данного параметра среды или показателя режима работы от нагрузки называют его статической характеристикой. Как следует из изложенного в гл. 18, с ростом нагрузки доля радиационного тепловосприятия понижается, а конвективного — повышается. Поэтому на барабанном котле соответственно повышаются температуры свежего и вторично-перегретого пара, воды за экономайзером и горячего воздуха. На прямоточном котле, не имеющем фиксированной границы между парообразующей и пароперегреватель - ной частями, температура свежего пара может оставаться постоянной. Пример статических характеристик и температур свежего и вторично-перегретого пара с использованием имеющихся средств их регулирования приведен на рис. 23.1.

С ростом нагрузки температура дымовых газов на выходе из топки возрастает. Соответственно увеличиваются объем продуктов сгорания и температурные напоры в конвективных поверхностях нагрева, что приводит к некоторому увеличению их тепловосприятия. Тем не менее в этих условиях температура уходящих газов возрастает и при неизменном избытке воздуха увеличиваются потери <?2. В ряде случаев по условиям топочного режима или с целью поддержания заданной температуры пара на низких нагрузках работают с более высокими избытками воздуха. Тогда потери ц2 могут даже возрастать со снижением нагрузки. Потери теплоты с химическим недожогом 9з, как правило, очень малы. Потери с механическим недожогом <7< при росте нагрузки сначала снижаются из-за повышения температурного уровня горения, а затем могут возрасти вследствие сокращения времени пребывания частиц топлива в топочной камере. Потери теплоты в окружающую среду qs снижаются с ростом нагрузки. С учетом изложенного можно заключить, что зависимость КПД котла от нагрузки определяется сочетанием многих факторов: конструкцией котла, маркой сжигаемого топлива, воздушным режимом, присосами воздуха и т. п. Максимальный

КПД может иметь место при нагрузке ниже поминальной [в области (0,8—0,9)DHOM при сжигании твердых топлив и (0,6—0,7)£>ном на мазуте].

Изменение расхода топлива с изменением; нагрузки котла определяется из соотношения балансовых уравнений

F^nef'n. n 'а. в)Х~ЬДХвт(*"вт—г' вг)х]'17нк ,9о, v Вп!^нпе(»'"л. п-«п. в)н+-0"вт(^"вт-''вт)н]^к ' '

Где Dne, Z)BT, imn, і"ьт — расходы и энтальпии, свежего и вторично-перегретого пара; іп. в и і'вт — энтальпии питательной воды и пара на входе в промперегреватель; индексы «н» и «х» обозначают номинальную и сниженную нагрузки.

Если рассматривать снижение нагрузки - блока с сохранением номинальных параметров пара, то, учитывая снижение in. в, j'BT при малом изменении т)к, можно отметить, что расход топлива снижается в меньшей степени, чем нагрузка котла.

В результате испытаний и накопления опыта эксплуатации современных котлов установлено, что нижняя граница регулировочного диапазона составляет: 40—50% номинальной нагрузки при сжигании мазута, газа и углей с большим выходом летучих; 50-—60%— для тощих и каменных углей; 60—75% —для котлов с жидким шлакоудалением. Технический минимум нагрузки обычно составляет 30— 40% номинальной нагрузки.